Essentiellement, le dépôt par pulvérisation cathodique est une technique de dépôt physique en phase vapeur (PVD) où un matériau source solide, connu sous le nom de « cible », est bombardé par des ions de haute énergie provenant d'un plasma. Ce bombardement expulse physiquement, ou « pulvérise », des atomes de la surface de la cible. Ces atomes éjectés traversent ensuite un vide et se déposent sur un substrat, formant un film exceptionnellement mince et uniforme.

La pulvérisation cathodique n'est pas un processus thermique de fusion et d'ébullition du matériau ; c'est un processus purement physique et cinétique. Cette différence fondamentale explique pourquoi elle excelle dans la production de films de haute qualité à partir de matériaux difficiles ou impossibles à déposer par d'autres méthodes.

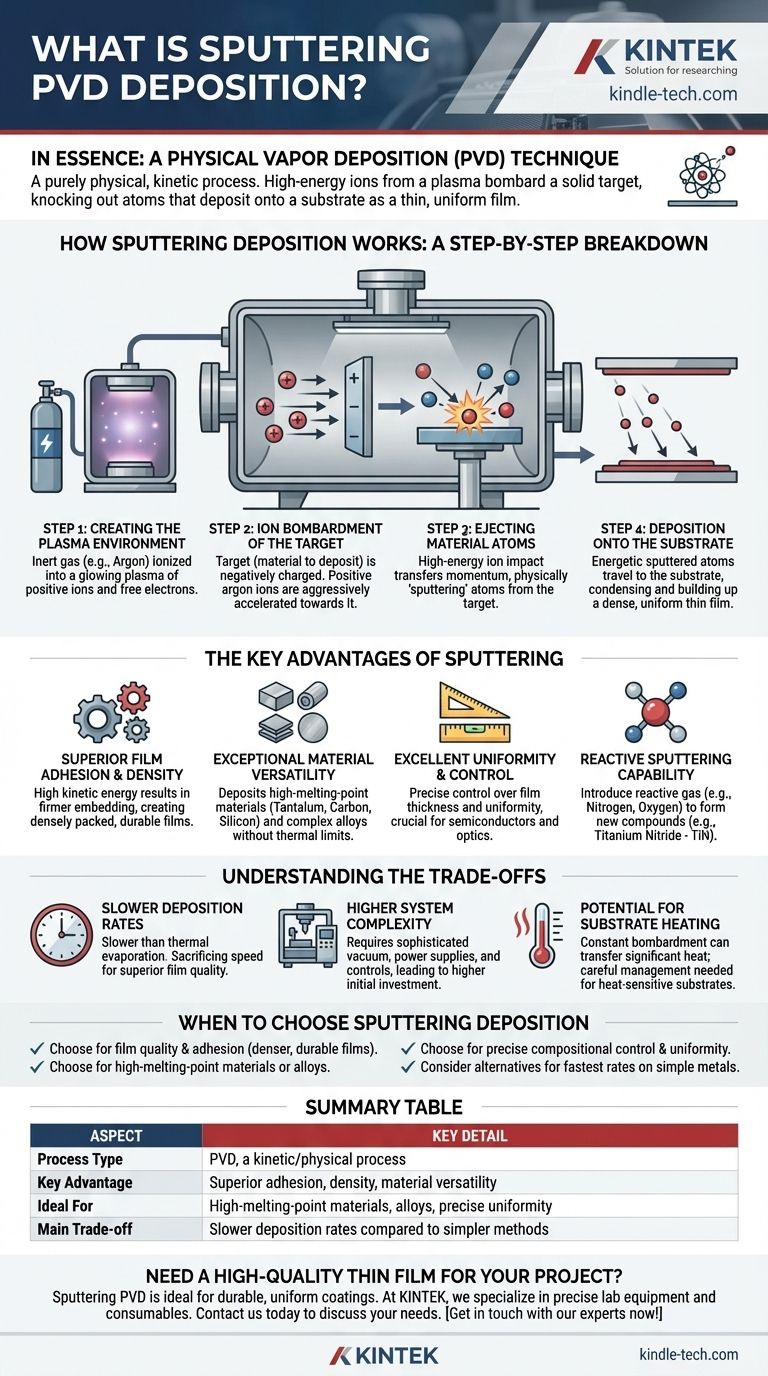

Comment fonctionne le dépôt par pulvérisation cathodique : une analyse étape par étape

Pour comprendre pourquoi la pulvérisation cathodique est si efficace, il est utile de visualiser le processus du début à la fin à l'intérieur de la chambre à vide.

Étape 1 : Création de l'environnement plasma

Le processus commence par l'introduction d'un gaz inerte, le plus souvent de l'argon (Ar), dans une chambre à vide poussé.

Une haute tension est ensuite appliquée, ce qui ionise les atomes de gaz argon. Cela crée un plasma, un état de la matière brillant composé d'ions argon positifs et d'électrons libres.

Étape 2 : Bombardement ionique de la cible

Le matériau solide que vous souhaitez déposer est configuré comme la « cible » (la cathode). Cette cible reçoit une charge électrique négative.

Les ions argon chargés positivement présents dans le plasma sont accélérés agressivement vers la cible chargée négativement, frappant sa surface avec une énergie cinétique immense.

Étape 3 : Éjection des atomes de matériau

Lorsqu'un ion argon entre en collision avec la cible, il transfère son moment cinétique, un peu comme une boule de choc brisant un triangle de boules de billard.

Si l'énergie de l'ion est suffisamment élevée (généralement plusieurs fois l'énergie de liaison du matériau), il déloge un ou plusieurs atomes de la surface de la cible. Cette éjection physique est l'action centrale de « pulvérisation cathodique ».

Étape 4 : Dépôt sur le substrat

Les atomes pulvérisés sont éjectés avec une énergie cinétique nettement supérieure à celle des atomes issus de l'évaporation thermique.

Ces atomes énergétiques voyagent en ligne droite jusqu'à ce qu'ils frappent le substrat proche (l'objet en cours de revêtement), où ils se condensent et s'accumulent, couche par couche, pour former un film mince très uniforme et dense.

Les principaux avantages de la pulvérisation cathodique

La pulvérisation cathodique est choisie par rapport à d'autres méthodes de dépôt pour plusieurs raisons cruciales, principalement liées à la qualité du film et à la flexibilité des matériaux.

Adhérence et densité supérieures du film

La haute énergie cinétique des atomes pulvérisés signifie qu'ils s'incrustent plus fermement dans la surface du substrat.

Il en résulte une adhérence supérieure et la création de films plus denses et plus durables par rapport aux processus à plus faible énergie.

Polyvalence exceptionnelle des matériaux

Étant donné que la pulvérisation cathodique est un processus physique plutôt que thermique, elle n'est pas limitée par le point de fusion d'un matériau.

Cela lui permet de déposer efficacement des matériaux aux points de fusion extrêmement élevés comme le tantale, le carbone et le silicium. Elle excelle également dans le dépôt d'alliages et de composés complexes, car la composition du matériau est transférée avec précision de la cible au substrat.

Excellente uniformité et contrôle

La pulvérisation cathodique offre un contrôle exceptionnel de l'épaisseur et de l'uniformité du film sur toute la surface du substrat.

Ce niveau de précision est la raison pour laquelle il s'agit d'un processus fondamental dans des industries telles que la fabrication de semi-conducteurs, où même des incohérences microscopiques peuvent entraîner une défaillance de l'appareil.

Capacité de pulvérisation cathodique réactive

En introduisant un gaz réactif (comme l'azote ou l'oxygène) dans la chambre avec le gaz inerte, vous pouvez former de nouveaux composés sur le substrat.

Par exemple, la pulvérisation cathodique d'une cible de titane en présence de gaz azote créera un revêtement de nitrure de titane (TiN) ultra-dur, un processus connu sous le nom de pulvérisation cathodique réactive.

Comprendre les compromis

Aucun processus n'est parfait pour chaque application. Comprendre les limites de la pulvérisation cathodique est essentiel pour prendre une décision éclairée.

Taux de dépôt plus lents

Généralement, la pulvérisation cathodique est une méthode de dépôt plus lente par rapport à des techniques comme l'évaporation thermique. Le processus d'éjection physique des atomes un par un est moins rapide que l'ébullition d'un matériau.

C'est le compromis classique : sacrifier la vitesse pour une qualité de film supérieure.

Complexité accrue du système

Les systèmes de pulvérisation cathodique nécessitent des chambres à vide sophistiquées, des alimentations haute tension (CC pour les cibles conductrices, RF pour les isolants) et des contrôles précis du débit de gaz.

Cela rend l'investissement initial en équipement et la complexité opérationnelle plus élevés que pour les méthodes de dépôt plus simples.

Risque de chauffage du substrat

Bien qu'elle soit considérée comme un processus à basse température par rapport au dépôt chimique en phase vapeur (CVD), le bombardement constant d'atomes énergétiques peut toujours transférer une quantité importante de chaleur au substrat.

Pour les substrats extrêmement sensibles à la chaleur, ce transfert d'énergie doit être géré avec soin pour éviter tout dommage.

Quand choisir le dépôt par pulvérisation cathodique

Votre décision finale doit être guidée par les exigences spécifiques de votre matériau et la qualité souhaitée du film final.

- Si votre objectif principal est la qualité du film et l'adhérence : Choisissez la pulvérisation cathodique. Son processus de dépôt à haute énergie crée des films plus denses et plus durables qui adhèrent exceptionnellement bien au substrat.

- Si vous travaillez avec des matériaux ou des alliages à haut point de fusion : La pulvérisation cathodique est le choix PVD supérieur, et souvent le seul viable, par rapport à l'évaporation thermique.

- Si votre application exige un contrôle précis de la composition et une uniformité : La pulvérisation cathodique offre le contrôle finement ajusté nécessaire pour les applications complexes telles que les semi-conducteurs, l'optique et les supports de stockage de données.

- Si votre objectif est le taux de dépôt le plus rapide possible pour des métaux simples : Vous pourriez envisager l'évaporation thermique, mais vous devez être prêt à accepter les compromis qui en résultent en termes de densité et d'adhérence du film.

En comprenant ses principes, vous pouvez tirer parti de la pulvérisation cathodique pour obtenir des films minces d'une qualité et d'une flexibilité matérielle inégalées.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD), un processus cinétique/physique |

| Avantage principal | Adhérence, densité et polyvalence des matériaux supérieures du film |

| Idéal pour | Matériaux à haut point de fusion, alliages et applications nécessitant une uniformité précise |

| Compromis principal | Taux de dépôt plus lents par rapport aux méthodes plus simples comme l'évaporation thermique |

Besoin d'un film mince de haute qualité pour votre projet ?

Le dépôt PVD par pulvérisation cathodique est idéal pour créer des revêtements durables et uniformes sur tout, des semi-conducteurs aux alliages spécialisés. Chez KINTEK, nous sommes spécialisés dans la fourniture des équipements de laboratoire et des consommables précis dont vous avez besoin pour obtenir des résultats supérieurs.

Nos experts peuvent vous aider à choisir le système de pulvérisation cathodique adapté à vos matériaux et exigences d'application spécifiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de dépôt de films minces de votre laboratoire.

Contactez nos experts maintenant !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Bateau d'évaporation pour matière organique

- Four à presse à chaud sous vide pour stratification et chauffage

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

Les gens demandent aussi

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température