La pulvérisation cathodique est une technique de dépôt physique en phase vapeur (PVD) utilisée pour créer des couches de matériau ultra-minces et très uniformes sur une surface. Au niveau atomique, le processus implique le bombardement d'un matériau source, appelé "cible", avec des ions de haute énergie. Ce bombardement éjecte physiquement des atomes de la cible, qui voyagent ensuite à travers un vide et se condensent sur un "substrat", formant un revêtement mince et fortement adhérent.

La pulvérisation cathodique est mieux comprise comme un processus de sablage au niveau atomique. Au lieu de sable, elle utilise un plasma de gaz ionisé pour arracher précisément des atomes individuels d'un matériau source et les redéposer sous forme de couche haute performance sur un autre objet.

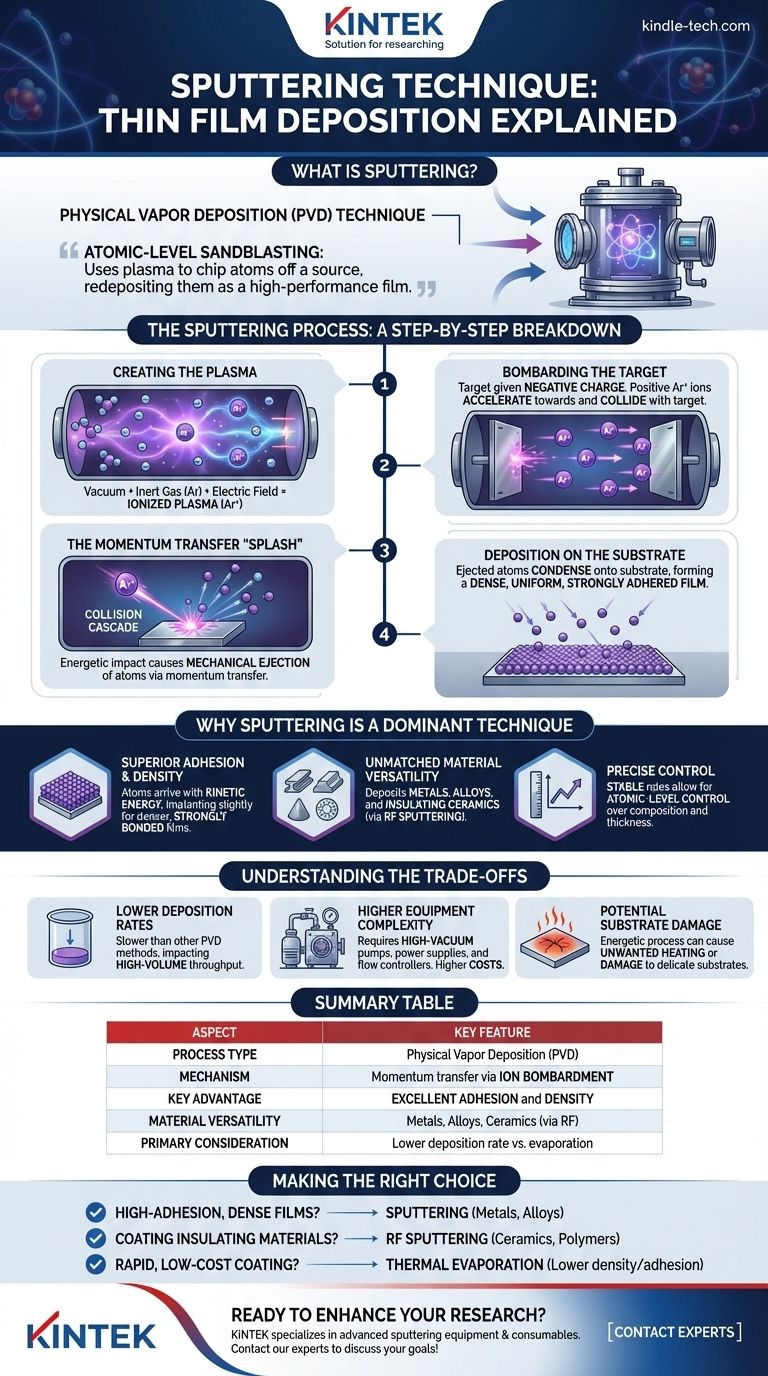

Le processus de pulvérisation cathodique : une explication étape par étape

La pulvérisation cathodique se déroule à l'intérieur d'une chambre à vide pour assurer la pureté du film. Le processus est une séquence hautement contrôlée d'interactions physiques plutôt qu'une réaction chimique.

Étape 1 : Création du plasma

Tout d'abord, la chambre est pompée jusqu'à un vide poussé, puis remplie d'une petite quantité contrôlée de gaz inerte, généralement de l'argon. Un champ électrique puissant est appliqué, ce qui ionise ce gaz, arrachant des électrons aux atomes d'argon et créant un état de matière lumineux et énergisé appelé plasma.

Étape 2 : Bombardement de la cible

Ce plasma contient des ions argon chargés positivement. La cible, qui est constituée du matériau que vous souhaitez déposer, reçoit une charge électrique négative. Cette différence de potentiel provoque l'accélération violente des ions argon positifs vers la cible chargée négativement et leur collision avec celle-ci.

Étape 3 : Le "choc" du transfert de quantité de mouvement

Lorsqu'un ion énergétique frappe la cible, il transfère sa quantité de mouvement aux atomes du matériau cible dans une cascade de collisions. Il ne s'agit pas d'un processus de fusion ou d'évaporation ; c'est une éjection purement mécanique, un peu comme une bille de billard qui brise un rack de billes. L'impact a suffisamment de force pour déloger complètement les atomes ou les molécules de la surface de la cible.

Étape 4 : Dépôt sur le substrat

Ces atomes éjectés de la cible traversent la chambre à vide et se déposent sur le substrat (par exemple, une tranche de silicium, une lentille en verre ou un implant médical). Au fur et à mesure qu'ils s'accumulent, ils forment une couche mince, dense et très uniforme qui est solidement liée à la surface du substrat.

Pourquoi la pulvérisation cathodique est une technique dominante

La pulvérisation cathodique est choisie par rapport à d'autres méthodes de dépôt pour plusieurs avantages critiques liés à la qualité et à la polyvalence des couches qu'elle produit.

Adhérence et densité supérieures des couches

Parce que les atomes pulvérisés arrivent sur le substrat avec une énergie cinétique significative, ils peuvent s'implanter légèrement dans la surface et s'agglomérer très étroitement. Il en résulte des couches plus denses et adhérant beaucoup plus fortement que celles produites par de nombreuses autres méthodes.

Polyvalence inégalée des matériaux

La pulvérisation cathodique peut déposer presque n'importe quel matériau. Cela inclut les métaux purs, les alliages complexes et même les composés céramiques isolants. En utilisant une technique appelée pulvérisation cathodique RF (radiofréquence), il est possible de déposer des matériaux non conducteurs, un exploit impossible avec des configurations de pulvérisation cathodique DC plus simples.

Contrôle précis de la composition et de l'épaisseur

La composition d'une couche pulvérisée est très proche de la composition du matériau cible, ce qui la rend idéale pour le dépôt d'alliages complexes. De plus, le taux de dépôt est très stable et prévisible, permettant un contrôle au niveau atomique de l'épaisseur de la couche, ce qui est essentiel pour les applications optiques et semi-conductrices.

Comprendre les compromis

Aucune technique n'est parfaite. La précision et la qualité de la pulvérisation cathodique s'accompagnent d'inconvénients spécifiques qui doivent être pris en compte.

Taux de dépôt plus faibles

Comparée à l'évaporation thermique, une autre méthode PVD, la pulvérisation cathodique est généralement un processus plus lent. Cela peut avoir un impact sur le débit dans les environnements de fabrication à grand volume où la vitesse est la principale préoccupation.

Complexité accrue de l'équipement

Les systèmes de pulvérisation cathodique sont mécaniquement complexes, nécessitant des pompes à vide poussé, des alimentations électriques sophistiquées (surtout pour la RF) et des contrôleurs de débit de gaz précis. Cette complexité entraîne des coûts d'équipement initiaux et des exigences de maintenance plus élevés.

Potentiel de dommages ou de chauffage du substrat

La nature énergétique du processus peut entraîner un chauffage indésirable du substrat. Pour les substrats délicats comme les polymères ou certains échantillons biologiques, ce bombardement énergétique peut causer des dommages s'il n'est pas correctement géré.

Faire le bon choix pour votre objectif

Le choix d'une méthode de dépôt nécessite d'équilibrer les exigences de performance du film avec les contraintes du processus telles que le coût, la vitesse et la compatibilité des matériaux.

- Si votre objectif principal est de créer des couches denses et à forte adhérence à partir d'alliages ou de métaux réfractaires : La pulvérisation cathodique est le choix supérieur en raison de son excellent contrôle de la composition et de la haute énergie des atomes déposés.

- Si votre objectif principal est de revêtir un matériau isolant comme une céramique ou un polymère : La pulvérisation cathodique RF est l'une des seules techniques viables et fiables pour produire des couches de haute qualité à partir de cibles non conductrices.

- Si votre objectif principal est un revêtement rapide et peu coûteux d'un métal simple à bas point de fusion : Vous pourriez envisager l'évaporation thermique, mais soyez prêt à sacrifier la densité et l'adhérence du film que la pulvérisation cathodique offre.

En fin de compte, comprendre les principes physiques de la pulvérisation cathodique vous permet de sélectionner le processus de fabrication le plus efficace pour créer des surfaces de haute performance et de précision.

Tableau récapitulatif :

| Aspect | Caractéristique clé |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Mécanisme | Transfert de quantité de mouvement par bombardement ionique |

| Avantage clé | Excellente adhérence et densité du film |

| Polyvalence des matériaux | Métaux, alliages, céramiques (via pulvérisation cathodique RF) |

| Considération principale | Taux de dépôt plus faible par rapport à l'évaporation |

Prêt à améliorer votre recherche avec des couches minces haute performance ? KINTEK est spécialisé dans la fourniture d'équipements et de consommables de pulvérisation cathodique avancés, adaptés aux besoins spécifiques de votre laboratoire. Que vous travailliez avec des métaux, des alliages ou des céramiques isolantes, nos solutions offrent la précision, l'uniformité et l'adhérence requises pour les applications de pointe. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de dépôt de couches minces !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation pour matière organique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

Les gens demandent aussi

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Quelle est la température de dépôt PECVD ? Obtenez des films de haute qualité à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température