Dans le domaine de la microfabrication, la couverture de marche est une métrique critique qui définit la qualité et l'uniformité d'un film mince déposé sur une surface non plane. Plus précisément, elle mesure la capacité du matériau déposé à épouser la topographie du substrat, en comparant l'épaisseur du film sur les parois latérales et le fond d'une caractéristique (comme une tranchée ou un via) à son épaisseur sur la surface supérieure. Une mauvaise couverture de marche peut entraîner une défaillance du dispositif, ce qui en fait une préoccupation centrale dans la fabrication de semi-conducteurs et de MEMS.

Le défi principal du dépôt physique en phase vapeur (PVD) est sa nature inhérente de ligne de visée, qui crée naturellement des films minces et non uniformes dans les régions ombragées. Atteindre une bonne couverture de marche est donc un exercice consistant à surmonter cette limitation physique en manipulant la mobilité atomique et la directionnalité du flux.

Le défi fondamental : le dépôt en ligne de visée

La physique du PVD est la cause première des problèmes de couverture de marche. Dans les processus PVD comme la pulvérisation cathodique ou l'évaporation, les atomes d'une source cible voyagent en ligne droite à travers un vide pour revêtir un substrat.

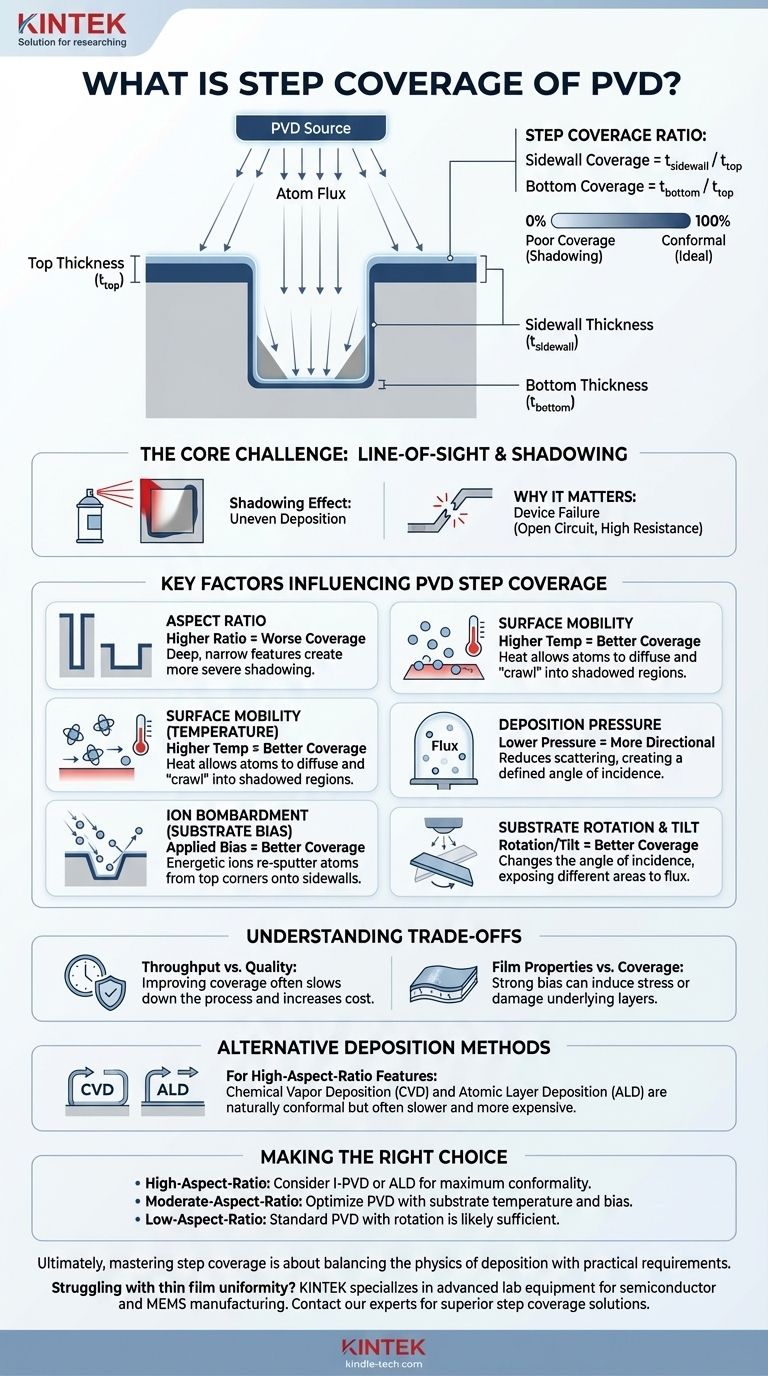

Qu'est-ce que la couverture de marche ? Une définition formelle

La couverture de marche est exprimée sous forme de rapport. Les définitions les plus courantes sont le rapport de l'épaisseur du film sur la paroi latérale verticale à l'épaisseur sur la surface horizontale supérieure (t_paroi_latérale / t_supérieure) et le rapport de l'épaisseur au fond d'une caractéristique à l'épaisseur sur le dessus (t_fond / t_supérieure).

Un revêtement parfait, ou 100 % conforme, aurait un rapport de 1,0, ce qui signifie que le film est uniformément épais partout. Le PVD y parvient rarement sans une ingénierie de processus significative.

L'effet d'« ombre » géométrique

Imaginez que vous essayez de peindre l'intérieur d'une boîte haute et étroite par le dessus. Les bords supérieurs recevront une couche épaisse, les parois très peu de peinture, et le fond pourrait n'en recevoir aucune. C'est l'effet d'ombre.

Le matériau source dans un système PVD agit comme la peinture en aérosol. L'ouverture d'une tranchée ou d'un via « masque » ses propres parois latérales et son fond du flux d'atomes entrants, ce qui entraîne un film beaucoup plus mince dans ces zones.

Pourquoi une mauvaise couverture de marche entraîne une défaillance

Une couverture de marche inadéquate dans les interconnexions métalliques est une cause principale de défaillance des dispositifs.

Un film mince ou discontinu sur la paroi latérale d'un via crée un circuit ouvert ou une région de très haute résistance électrique. Cela peut empêcher le dispositif de fonctionner entièrement ou provoquer une dégradation significative des performances et une génération de chaleur.

Facteurs clés influençant la couverture de marche PVD

Les ingénieurs disposent de plusieurs leviers pour améliorer la couverture de marche. Chacun vise à aider les atomes déposés à trouver leur chemin dans les régions ombragées.

Rapport d'aspect de la caractéristique

Le rapport d'aspect (le rapport de la hauteur d'une caractéristique à sa largeur) est le facteur géométrique le plus important. Les caractéristiques à rapport d'aspect élevé, telles que les tranchées profondes et étroites, sont exponentiellement plus difficiles à revêtir uniformément en raison d'un ombrage sévère.

Mobilité de surface (température)

Le chauffage du substrat pendant le dépôt donne aux atomes arrivants plus d'énergie thermique. Cette énergie accrue leur permet de se déplacer, ou de diffuser, à travers la surface avant de se fixer en place.

Cette mobilité de surface améliorée permet aux atomes qui atterrissent sur la surface supérieure de « ramper » sur le bord et le long de la paroi latérale, améliorant considérablement l'uniformité du film.

Bombardement ionique (biais du substrat)

L'application d'une tension négative, ou biais, au substrat attire les ions positifs du plasma (comme l'argon dans un système de pulvérisation cathodique). Ces ions énergétiques bombardent le film en croissance.

Ce bombardement a deux effets bénéfiques. Il peut déloger physiquement des atomes des coins supérieurs de la caractéristique, les redéposant sur les parois latérales. Il densifie également le film à mesure qu'il croît.

Pression de dépôt

La réduction de la pression de la chambre de processus réduit le nombre d'atomes de gaz entre la source et le substrat. Cela signifie que les atomes déposés sont moins susceptibles d'être diffusés, ce qui conduit à un flux plus directionnel, en ligne de visée.

Bien que cela puisse sembler contre-intuitif, un flux très directionnel est une condition préalable pour que d'autres techniques avancées, telles que l'utilisation de collimateurs ou de PVD ionisé, fonctionnent efficacement.

Rotation et inclinaison du substrat

Une solution mécanique simple mais efficace consiste à faire pivoter et à incliner le substrat pendant le dépôt. Cela modifie constamment l'angle d'incidence, permettant à la source de « voir » et de déposer sur différentes parties des parois latérales de la caractéristique tout au long du processus.

Comprendre les compromis

L'amélioration de la couverture de marche n'est pas sans coût et implique souvent d'équilibrer des priorités concurrentes.

Débit vs. Qualité

Les techniques qui améliorent la couverture de marche, telles que la réduction du taux de dépôt ou l'augmentation de la température du substrat, augmentent souvent le temps total du processus. Cela réduit le débit de fabrication (plaquettes par heure) et augmente les coûts.

Propriétés du film vs. Couverture

L'application d'un fort biais de substrat peut être très efficace pour la couverture, mais elle peut également induire une contrainte de compression dans le film ou causer des dommages au réseau cristallin des couches sous-jacentes. Cela peut avoir un impact négatif sur les propriétés électriques ou mécaniques du film.

Méthodes de dépôt alternatives

Pour les caractéristiques les plus exigeantes à rapport d'aspect élevé, le PVD peut ne pas être l'outil approprié. Les processus tels que le dépôt chimique en phase vapeur (CVD) et le dépôt par couche atomique (ALD) sont basés sur des réactions chimiques, et non sur la physique de la ligne de visée. Ils sont naturellement conformes et offrent une couverture de marche bien supérieure, mais généralement à un coût plus élevé et un taux de dépôt plus lent.

Faire le bon choix pour votre objectif

La sélection de la bonne stratégie de dépôt nécessite de comprendre vos contraintes techniques et économiques spécifiques.

- Si votre objectif principal est une conformité maximale pour des caractéristiques critiques à rapport d'aspect élevé : Vous devriez étudier des techniques avancées comme le PVD ionisé (I-PVD) ou envisager de passer à une méthode fondamentalement plus conforme comme l'ALD.

- Si votre objectif principal est d'améliorer un processus PVD existant pour des caractéristiques à rapport d'aspect modéré : Vos meilleurs leviers sont l'augmentation de la température du substrat pour améliorer la mobilité de surface et l'application soigneuse d'un biais de substrat pour rediriger le flux.

- Si votre objectif principal est un dépôt rentable sur des caractéristiques à faible rapport d'aspect : Un processus PVD standard avec rotation du substrat est probablement suffisant et offre le meilleur équilibre entre coût et performance.

En fin de compte, maîtriser la couverture de marche consiste à équilibrer la physique du dépôt avec les exigences pratiques de votre dispositif.

Tableau récapitulatif :

| Facteur | Impact sur la couverture de marche | Point clé à retenir |

|---|---|---|

| Rapport d'aspect | Rapport plus élevé = couverture moins bonne | Les caractéristiques profondes et étroites sont les plus difficiles à revêtir. |

| Mobilité de surface (Température) | Température plus élevée = meilleure couverture | Le chauffage du substrat permet aux atomes de diffuser dans les zones ombragées. |

| Bombardement ionique (Biais) | Biais appliqué = meilleure couverture | Les ions énergétiques redéposent les atomes, améliorant le dépôt sur les parois latérales. |

| Pression de dépôt | Pression plus faible = flux plus directionnel | Crée un angle d'incidence défini pour les techniques avancées. |

| Rotation/Inclinaison du substrat | Rotation/inclinaison = meilleure couverture | Modifie l'angle de dépôt pour revêtir différentes parois latérales. |

Vous avez des difficultés avec l'uniformité des films minces dans votre processus de microfabrication ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour la fabrication de semi-conducteurs et de MEMS. Notre expertise en technologies PVD peut vous aider à obtenir une couverture de marche supérieure et une fiabilité accrue de vos dispositifs. Contactez nos experts dès aujourd'hui via notre formulaire de contact pour discuter de votre application spécifique et découvrir la solution adaptée aux besoins de votre laboratoire.

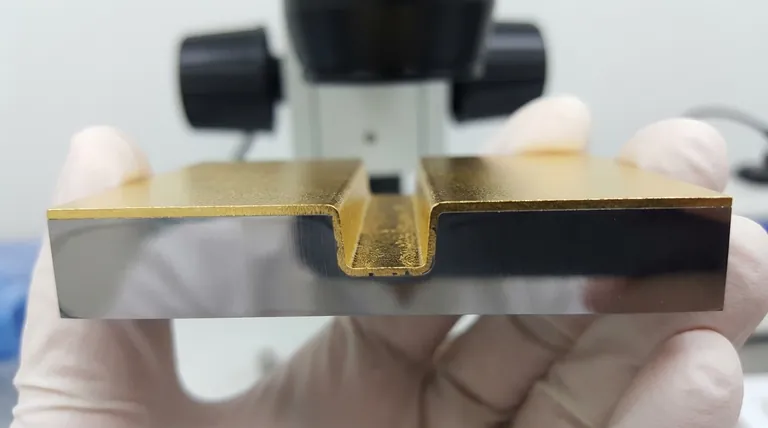

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four à presse à chaud sous vide pour stratification et chauffage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat