L'avantage principal d'un évaporateur à faisceau d'électrons est sa capacité à déposer des films de haute pureté de matériaux à haut point de fusion avec un contrôle exceptionnel sur le taux de dépôt. Contrairement à un évaporateur à filament, qui chauffe à la fois le matériau source et un "creuset" de confinement, un faisceau d'électrons chauffe directement uniquement le matériau source, permettant des températures beaucoup plus élevées et empêchant la contamination par le creuset lui-même.

Le choix entre le faisceau d'électrons et l'évaporation thermique est un compromis d'ingénierie classique. Le faisceau d'électrons offre des performances supérieures, une polyvalence des matériaux et une pureté pour les applications avancées, tandis que l'évaporation thermique fournit une solution plus simple et plus rentable pour une gamme de métaux courants.

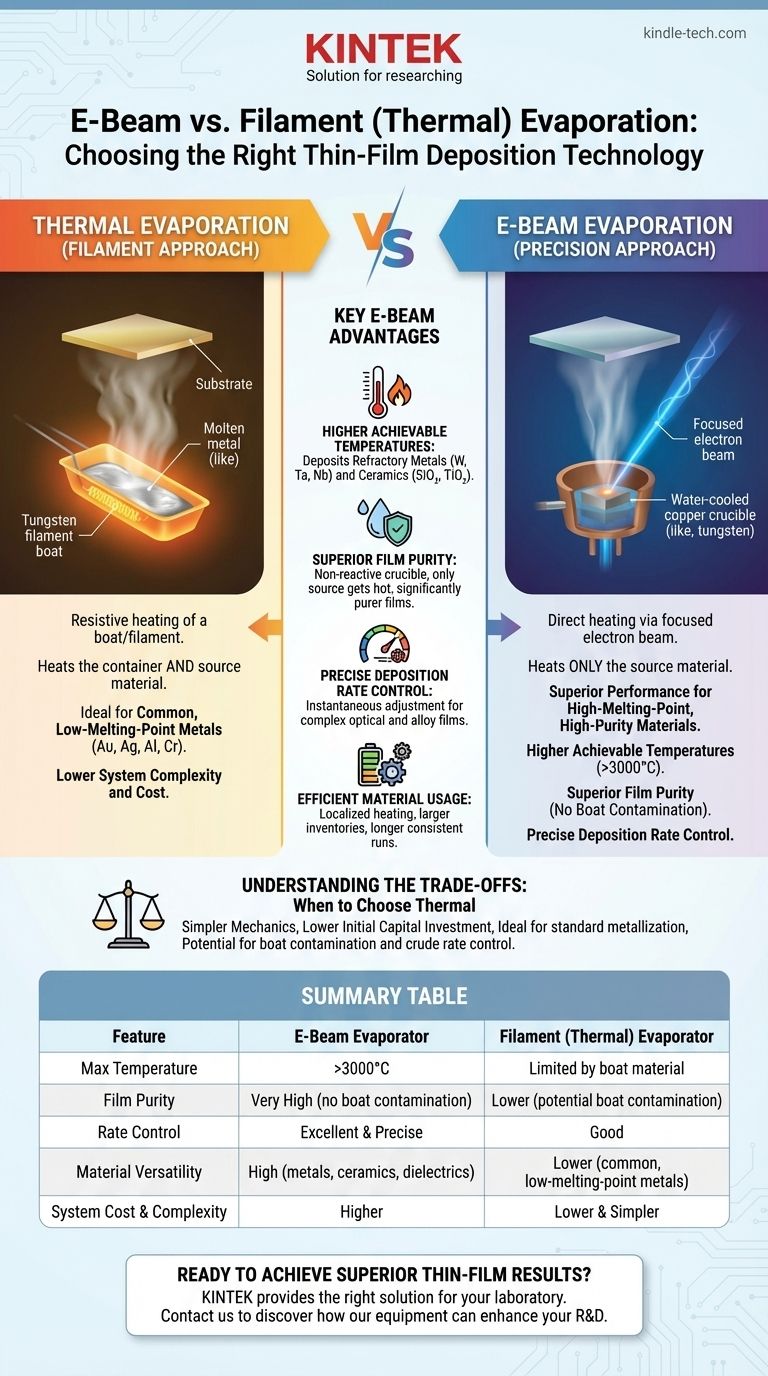

Comment fonctionne chaque technologie

Pour comprendre les avantages, nous devons d'abord examiner la différence fondamentale dans la manière dont chaque système génère de la vapeur à partir d'un matériau source.

Évaporation thermique (L'approche par filament)

L'évaporation thermique est un processus de chauffage par résistance, semblable à une ampoule à incandescence.

Un courant électrique élevé est passé à travers un "creuset" ou un filament résistif, généralement en tungstène, molybdène ou tantale. Le matériau à déposer est placé dans ce creuset, qui chauffe jusqu'au point où le matériau fond puis s'évapore.

Cette vapeur voyage en ligne droite dans la chambre à vide, recouvrant tout sur son passage, y compris votre substrat.

Évaporation par faisceau d'électrons (L'approche de précision)

L'évaporation par faisceau d'électrons (e-beam) est un processus plus complexe et ciblé.

Une alimentation haute tension génère un faisceau puissant d'électrons. Ce faisceau est ensuite focalisé et dirigé électromagnétiquement sur la surface du matériau source, qui repose dans un creuset ou un creuset en cuivre refroidi par eau.

L'énergie intense et focalisée des électrons est transférée directement au matériau, provoquant la sublimation ou l'évaporation d'un petit point sur sa surface. Le refroidissement par eau empêche le creuset lui-même de fondre ou de contaminer le processus.

Principaux avantages de l'évaporation par faisceau d'électrons

La différence fondamentale dans les mécanismes de chauffage confère à l'évaporation par faisceau d'électrons plusieurs avantages critiques pour les applications exigeantes.

Températures atteignables plus élevées

Le transfert d'énergie direct du faisceau d'électrons permet au matériau source d'atteindre des températures dépassant largement 3000°C.

Cela rend possible le dépôt de métaux réfractaires comme le tungstène, le tantale et le niobium, ainsi que de diélectriques et de céramiques comme le dioxyde de silicium (SiO₂) et le dioxyde de titane (TiO₂), qui sont impossibles à évaporer avec des techniques thermiques standard.

Pureté de film supérieure

Dans l'évaporation thermique, le filament chaud peut réagir ou dégazer, contaminant le flux de vapeur et réduisant la pureté du film.

Étant donné que le creuset en cuivre refroidi par eau du faisceau d'électrons reste froid, il est non réactif. Le seul matériau qui chauffe est le matériau source lui-même, ce qui conduit à des films déposés nettement plus purs. Ceci est critique pour les applications optiques, semi-conductrices et médicales.

Contrôle précis du taux de dépôt

La puissance du faisceau d'électrons peut être ajustée presque instantanément, permettant un contrôle extrêmement fin et stable du taux d'évaporation.

Cette précision, souvent couplée à une microbalance à cristal de quartz (QCM) pour le retour d'information, est essentielle pour créer des revêtements interférentiels optiques complexes, des couches à indice gradué ou des films d'alliage bien définis où la stœchiométrie est critique.

Utilisation efficace des matériaux

Le faisceau d'électrons chauffe un petit point localisé sur un "puck" source plus grand. C'est plus économe en énergie que de chauffer un creuset entier et son contenu. Cela permet également des stocks de sources beaucoup plus importants, permettant des cycles de dépôt plus longs et plus constants sans rompre le vide.

Comprendre les compromis : Quand choisir le thermique

Malgré les avantages clairs en termes de performance du faisceau d'électrons, ce n'est pas toujours le meilleur choix. La simplicité et le coût sont des facteurs majeurs.

Complexité et coût du système inférieurs

Les évaporateurs thermiques sont mécaniquement plus simples. Ils ne nécessitent pas d'alimentations haute tension, d'électroaimants puissants pour le pilotage du faisceau, ni des contrôleurs complexes associés.

Il en résulte un investissement initial en capital nettement inférieur et conduit souvent à une opération et une maintenance plus simples.

Idéal pour les métaux courants à bas point de fusion

Pour les tâches de métallisation standard utilisant des matériaux tels que l'or (Au), l'argent (Ag), l'aluminium (Al) ou le chrome (Cr), l'évaporation thermique est très efficace, fiable et bien plus économique.

Si la pureté la plus élevée n'est pas votre principale préoccupation, la simplicité d'un système thermique est souvent le choix le plus pratique pour ces matériaux courants.

Limites de l'évaporation thermique

Les principales limites de l'évaporation thermique sont le potentiel de contamination du creuset, l'incapacité de déposer des matériaux à haute température et le contrôle comparativement rudimentaire du taux de dépôt.

Faire le bon choix pour votre objectif

Les exigences de votre application concernant le type de matériau, la pureté du film et la complexité structurelle dicteront le choix technologique approprié.

- Si votre objectif principal est les revêtements optiques haute performance ou le dépôt de matériaux réfractaires (W, Ta, SiO₂) : L'évaporation par faisceau d'électrons est le choix nécessaire et supérieur pour sa pureté, son contrôle et sa plage de température.

- Si votre objectif principal est la métallisation simple avec des métaux courants (Au, Al, Cr) pour des contacts ou des miroirs : L'évaporation thermique est souvent la solution la plus pratique et la plus rentable.

- Si votre objectif principal est le contrôle de processus pour des alliages complexes ou des structures de dispositifs multicouches : Le faisceau d'électrons fournit le contrôle fin du débit en temps réel essentiel pour obtenir des résultats répétables et de haute qualité.

Choisir la bonne méthode de dépôt est la première et la plus critique étape pour obtenir les propriétés et les performances de couche mince souhaitées.

Tableau récapitulatif :

| Caractéristique | Évaporateur à faisceau d'électrons | Évaporateur à filament (thermique) |

|---|---|---|

| Température max | >3000°C | Limité par le matériau du creuset |

| Pureté du film | Très élevée (pas de contamination du creuset) | Plus faible (contamination potentielle du creuset) |

| Contrôle du débit | Excellent et précis | Bon |

| Polyvalence des matériaux | Élevée (métaux, céramiques, diélectriques) | Plus faible (métaux courants à bas point de fusion) |

| Coût et complexité du système | Plus élevé | Plus faible et plus simple |

Prêt à obtenir des résultats de couches minces supérieurs ?

Que votre application exige la haute pureté et la précision d'un évaporateur à faisceau d'électrons ou la simplicité économique d'un évaporateur thermique, KINTEK a la bonne solution pour votre laboratoire. Nos experts peuvent vous aider à sélectionner l'équipement parfait pour atteindre vos objectifs spécifiques de matériaux et de performance.

Contactez KINTEL dès aujourd'hui pour discuter de vos besoins en dépôt de couches minces et découvrir comment notre équipement de laboratoire peut améliorer votre recherche et développement.

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

Les gens demandent aussi

- Qu'est-ce que l'évaporation thermique sous vide ? Un guide du dépôt de couches minces de haute pureté

- Qu'est-ce que la technique d'évaporation thermique ? Un guide du dépôt de couches minces pour votre laboratoire

- Qu'est-ce que la technique de dépôt de couches minces par évaporation thermique ? Un guide pour une PVD simple et économique

- Quels sont les inconvénients de l'évaporation thermique ? Comprendre les limites pour les applications haute performance

- Quelle est la signification de l'évaporation thermique ? Un guide pour le revêtement de couches minces simple et économique.