Les principaux avantages d'un four à induction sont sa précision, son efficacité et sa propreté inégalées. En générant de la chaleur directement à l'intérieur du métal par induction électromagnétique, il offre un processus de fusion très contrôlé et rapide qui évite la contamination et le gaspillage associés aux méthodes traditionnelles basées sur la combustion.

L'avantage fondamental du chauffage par induction n'est pas une seule caractéristique, mais la façon dont son principe de base – la génération de chaleur à l'intérieur du matériau – donne lieu à une cascade d'avantages en matière de contrôle des processus, de qualité des matériaux et de sécurité environnementale.

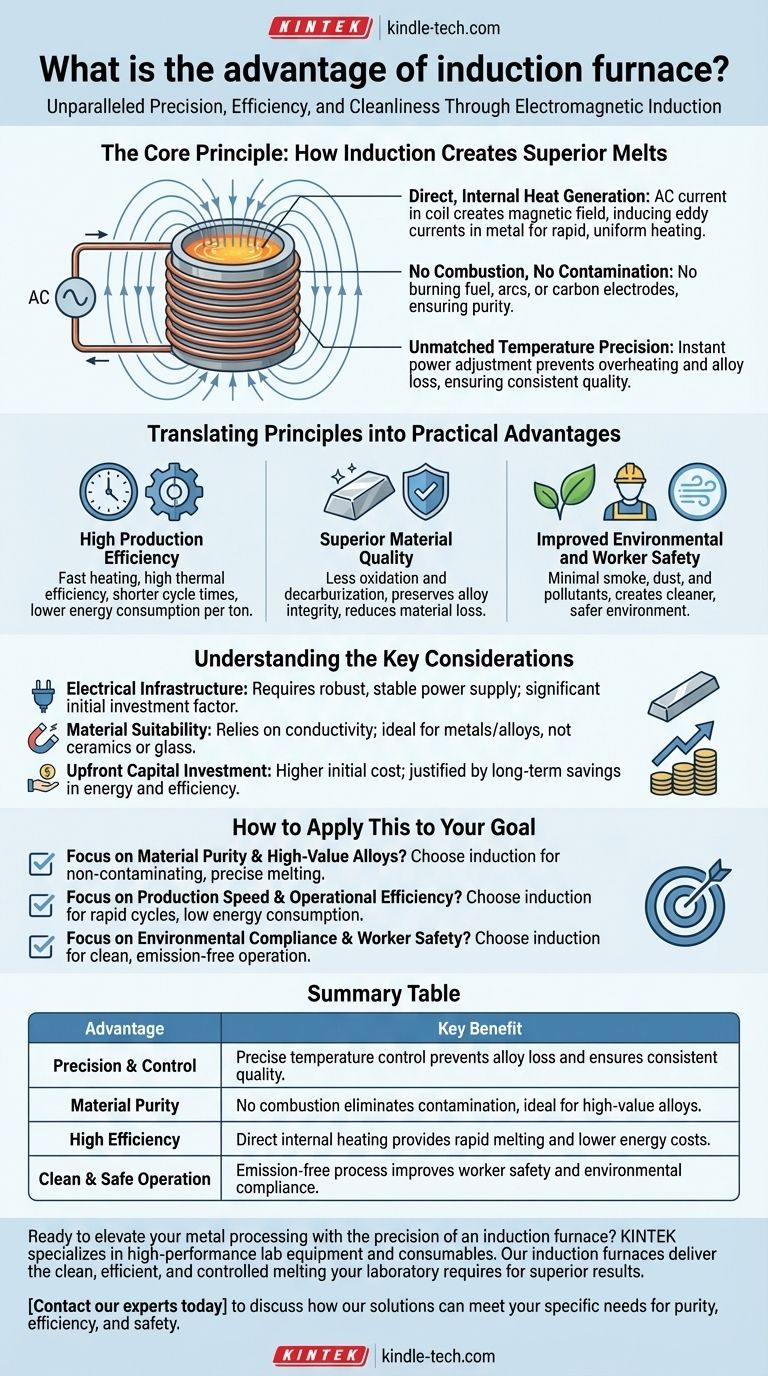

Le principe fondamental : comment l'induction crée des fontes supérieures

Les avantages uniques d'un four à induction découlent directement de sa méthode de chauffage. Contrairement aux fours à combustible ou à arc qui appliquent une chaleur externe, un four à induction transforme la charge métallique en sa propre source de chaleur.

Génération de chaleur directe et interne

Un four à induction utilise un puissant courant alternatif traversant une bobine de cuivre pour créer un champ magnétique intense. Lorsqu'un matériau conducteur comme le métal est placé dans ce champ, il induit des courants électriques (courants de Foucault) à l'intérieur du métal lui-même, générant une chaleur intense rapidement et uniformément.

Pas de combustion, pas de contamination

Étant donné que la chaleur est générée électromagnétiquement, il n'est pas nécessaire de brûler du combustible, d'utiliser des arcs ou des électrodes de carbone. Cela élimine complètement une source majeure de contamination, garantissant que la composition chimique de la fonte reste pure. Ceci est essentiel lors de l'utilisation d'alliages haute performance où même des impuretés mineures peuvent compromettre la qualité.

Précision de température inégalée

La puissance fournie à la bobine d'induction peut être ajustée instantanément et avec une extrême précision. Cela donne aux opérateurs un contrôle précis de la température de fusion, empêchant la surchauffe qui peut brûler des éléments d'alliage précieux et coûteux. Le résultat est moins de gaspillage et un produit final plus cohérent et de meilleure qualité.

Traduction des principes en avantages pratiques

Cette méthode de chauffage propre, directe et contrôlée offre des avantages opérationnels et environnementaux significatifs qui sont difficiles à obtenir avec d'autres technologies.

Efficacité de production élevée

Les fours à induction affichent une vitesse de chauffage très rapide et une efficacité thermique élevée car l'énergie est transférée directement au matériau en fusion. Cela se traduit par des temps de cycle plus courts, un débit plus élevé et une consommation d'énergie plus faible par tonne de métal produite, ce qui a un impact direct sur les coûts d'exploitation.

Qualité des matériaux supérieure

L'absence de gaz de combustion signifie qu'il y a beaucoup moins d'oxydation et de décarburation de la surface du métal. Cela préserve non seulement l'intégrité de l'alliage, mais réduit également la perte de matériau, ce qui permet d'économiser des coûts sur les matières premières et le traitement ultérieur.

Amélioration de la sécurité environnementale et des travailleurs

Sans flamme ni sous-produits de combustion, les fours à induction produisent un minimum de fumée, de poussière et de polluants. Cela crée un environnement de travail beaucoup plus propre et plus sûr pour les employés et réduit considérablement l'empreinte environnementale de l'installation.

Comprendre les considérations clés

Bien que très avantageuse, aucune technologie n'est une solution universelle. Une évaluation objective nécessite de reconnaître son contexte opérationnel spécifique.

Infrastructure électrique

Les fours à induction sont des appareils électriques puissants qui nécessitent une alimentation électrique robuste et stable. Le coût et la disponibilité de cette infrastructure électrique peuvent être un facteur important dans l'investissement initial et le choix du site.

Adéquation des matériaux

Le principe du chauffage par induction repose sur la conductivité électrique du matériau. Bien que cela le rende idéal pour la plupart des métaux et alliages, ce n'est pas une technologie adaptée à la fusion de matériaux non conducteurs comme la céramique ou le verre.

Investissement initial en capital

L'électronique de puissance sophistiquée et les bobines de précision peuvent rendre le prix d'achat initial d'un four à induction plus élevé que celui de certains types de fours traditionnels. Cependant, ce coût est souvent justifié par des économies à long terme en énergie, en matériaux et en efficacité de production.

Comment appliquer cela à votre objectif

Votre choix de technologie de four doit être dicté par les exigences spécifiques de votre application et vos principaux moteurs commerciaux.

- Si votre objectif principal est la pureté des matériaux et les alliages de grande valeur : La nature non contaminante et précise de la fusion par induction en fait le choix supérieur.

- Si votre objectif principal est la vitesse de production et l'efficacité opérationnelle : Les cycles de chauffage rapides et la faible consommation d'énergie offrent une voie claire vers des coûts réduits et une production plus élevée.

- Si votre objectif principal est la conformité environnementale et la sécurité des travailleurs : Le fonctionnement propre et sans émissions d'un four à induction est un avantage significatif par rapport aux alternatives basées sur la combustion.

En fin de compte, choisir un four à induction est un investissement dans le contrôle, la qualité et l'efficacité pour le traitement moderne des métaux.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Précision et contrôle | Le contrôle précis de la température prévient la perte d'alliage et assure une qualité constante. |

| Pureté des matériaux | L'absence de combustion élimine la contamination, idéal pour les alliages de grande valeur. |

| Haute efficacité | Le chauffage interne direct permet une fusion rapide et des coûts énergétiques réduits. |

| Fonctionnement propre et sûr | Le processus sans émissions améliore la sécurité des travailleurs et la conformité environnementale. |

Prêt à améliorer votre traitement des métaux avec la précision d'un four à induction ?

KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance. Nos fours à induction sont conçus pour offrir la fusion propre, efficace et contrôlée dont votre laboratoire a besoin pour des résultats supérieurs.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nos solutions peuvent répondre à vos besoins spécifiques en matière de pureté, d'efficacité et de sécurité.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à atmosphère d'hydrogène contrôlée à l'azote

Les gens demandent aussi

- Quelle est la différence entre la fusion par induction et la fusion par induction sous vide ? Choisir le bon procédé pour la pureté

- Qu'est-ce que la technique de fusion par arc sous vide ? Découvrez la précision de la fusion par induction sous vide

- Quels sont les avantages de la fusion par induction ? Obtenez une fusion de métaux plus rapide, plus propre et plus contrôlée

- Qu'est-ce que la méthode de fusion par induction sous vide ? Maîtriser la fusion de métaux de haute pureté pour les alliages avancés

- Comment fonctionne l'induction dans le vide ? Obtenez la fusion de métaux ultra-purs avec l'IMV