Fondamentalement, le traitement thermique sous vide offre un contrôle inégalé du processus de traitement thermique. En chauffant les composants métalliques dans un environnement exempt d'oxygène, il produit des pièces avec une intégrité matérielle supérieure, une finition de surface propre et brillante, et une distorsion dimensionnelle minimale. Cela élimine les défauts courants et réduit le besoin d'étapes de post-traitement.

L'avantage fondamental du traitement thermique sous vide n'est pas seulement de créer une pièce plus dure, mais d'assurer une qualité prévisible et reproductible. Il transforme le traitement thermique, qui pourrait être une source de défauts, en une étape de fabrication précise qui améliore la fiabilité finale du composant et peut même réduire les coûts de production totaux.

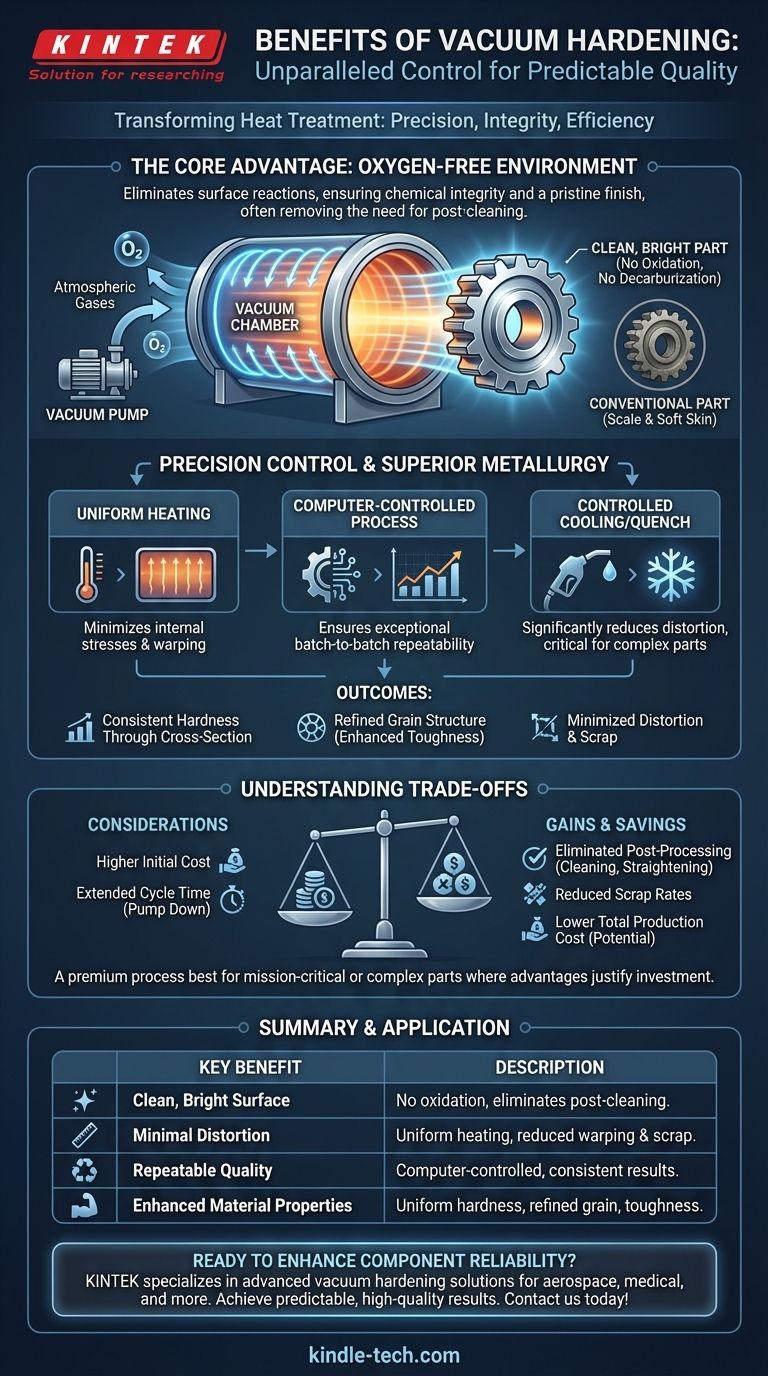

L'avantage fondamental : un environnement sans oxygène

Le terme « vide » dans le traitement thermique sous vide est la clé de ses avantages. En éliminant les gaz atmosphériques, principalement l'oxygène, de la chambre du four, le processus modifie fondamentalement la façon dont le métal se comporte à haute température.

Prévention de l'oxydation de surface et de la décarburation

Aux températures de trempe, l'acier réagit facilement avec l'oxygène, formant une couche de calamine (oxydation) à la surface. Il peut également perdre du carbone de sa couche superficielle (décarburation), ce qui entraîne une peau extérieure molle et faible.

Un environnement sous vide élimine l'oxygène nécessaire à ces réactions. Cela garantit que la chimie de surface du composant reste inchangée et exempte de calamine.

Obtenir une surface chimiquement vierge

Étant donné que les pièces traitées sous vide sortent du four propres, brillantes et sans calamine, elles ne nécessitent souvent aucun nettoyage mécanique ou chimique supplémentaire.

Cela élimine des étapes complètes de post-traitement telles que le sablage, le meulage ou le décapage acide, ce qui permet d'économiser beaucoup de temps et d'argent dans le flux de travail de fabrication.

Contrôle de précision et répétabilité

Les fours à vide modernes sont des systèmes hautement conçus qui offrent un niveau de contrôle de processus que les fours atmosphériques ne peuvent égaler.

Uniformité de température inégalée

Les fours à vide offrent une isolation exceptionnelle et permettent un chauffage précis et uniforme. Cela garantit que l'ensemble du composant, y compris les géométries complexes et les sections minces, atteint la température cible au même rythme.

Cette uniformité minimise les contraintes internes qui provoquent le gauchissement et la distorsion, un avantage critique pour les pièces de haute précision.

Processus contrôlés par ordinateur

Le traitement thermique sous vide est un processus entièrement automatisé et contrôlé par ordinateur. Tous les paramètres — du taux de chauffage et du temps de maintien à la pression et au refroidissement rapide (trempe) — sont régulés avec précision.

Ce haut degré de contrôle offre une reproductibilité exceptionnelle d'un lot à l'autre, ce qui est essentiel pour les industries telles que l'aérospatiale et les dispositifs médicaux où la cohérence des composants est non négociable.

Résultats métallurgiques supérieurs

La combinaison d'un environnement propre et d'un contrôle précis se traduit directement par des propriétés matérielles améliorées et plus fiables dans le produit final.

Dureté constante sur toute la coupe transversale

Le processus permet d'obtenir les propriétés de résistance et de dureté spécifiées sur toute la coupe transversale du composant, sans la couche externe molle causée par la décarburation de surface.

Distorsion et gauchissement minimisés

En assurant un chauffage uniforme et un refroidissement contrôlé (utilisant souvent un refroidissement par gaz à haute pression), le traitement thermique sous vide réduit considérablement le risque de distorsion.

Ceci est essentiel pour les pièces complexes, à parois minces ou de grande taille où le maintien de la tolérance dimensionnelle est primordial. Cela réduit les taux de rebut et élimine les opérations de redressage coûteuses.

Structure de grain affinée

Des cycles de traitement thermique sous vide appropriés entraînent une structure de grain austénitique fine et uniforme. Ce grain fin contribue directement à l'amélioration des propriétés mécaniques, telles que la ténacité et la résistance à la fatigue accrus.

Comprendre les compromis

Bien que puissant, le traitement thermique sous vide n'est pas une solution universelle. Une évaluation objective nécessite de reconnaître ses coûts et considérations spécifiques.

Coût initial et complexité

Les fours à vide représentent un investissement en capital important par rapport aux fours atmosphériques conventionnels. Cela peut se traduire par un coût de traitement par pièce plus élevé.

La décision doit être pondérée par rapport aux économies réalisées grâce à l'élimination du post-traitement et à la réduction des taux de rebut.

Temps de cycle de processus

Le temps nécessaire pour atteindre le niveau de vide requis dans le four peut prolonger le temps de cycle global par rapport à certains processus atmosphériques.

Cependant, cela peut être compensé par l'élimination complète des opérations de nettoyage ou de redressage en aval, ce qui peut raccourcir le temps de fabrication total, de porte à porte.

Adéquation à l'application

Pour les pièces simples fabriquées à partir d'aciers à faible teneur en carbone où la finition de surface et les tolérances serrées ne sont pas critiques, les avantages du traitement thermique sous vide peuvent ne pas justifier le coût supplémentaire. C'est un processus haut de gamme mieux appliqué lorsque ses avantages résolvent directement un défi de fabrication ou de performance.

Faire le bon choix pour votre application

Le choix de la bonne méthode de traitement thermique dépend entièrement des exigences d'utilisation finale du composant et des objectifs de fabrication globaux.

- Si votre objectif principal est la performance et la fiabilité critiques pour la mission : Le traitement thermique sous vide est le choix supérieur pour sa capacité à produire des pièces sans défaut avec des propriétés métallurgiques uniformes et reproductibles.

- Si votre objectif principal est de réduire le coût total de fabrication : Évaluez le traitement thermique sous vide pour son potentiel à éliminer les opérations secondaires telles que le nettoyage et le redressage, ce qui peut entraîner un coût net inférieur.

- Si votre objectif principal est de traiter des géométries complexes ou à parois minces : La distorsion minimale du processus et le chauffage uniforme le rendent essentiel pour maintenir des tolérances dimensionnelles serrées et éviter les rebuts.

En fin de compte, choisir le traitement thermique sous vide est un investissement dans une qualité prévisible et une intégrité finale de la pièce.

Tableau récapitulatif :

| Avantage clé | Description |

|---|---|

| Surface propre et brillante | Pas d'oxydation ni de décarburation ; élimine le besoin de nettoyage post-traitement. |

| Distorsion minimale | Le chauffage uniforme et le refroidissement contrôlé réduisent le gauchissement et les rebuts. |

| Qualité reproductible | Processus contrôlé par ordinateur assurant des résultats cohérents d'un lot à l'autre. |

| Propriétés matérielles améliorées | Atteint une dureté uniforme et une structure de grain affinée pour la ténacité. |

Prêt à améliorer la fiabilité de vos composants et à réduire les coûts de fabrication ? KINTEK est spécialisé dans les équipements de laboratoire de précision, y compris les solutions avancées de traitement thermique sous vide adaptées aux industries telles que l'aérospatiale et les dispositifs médicaux. Notre expertise garantit que vous obtenez des résultats prévisibles et de haute qualité avec un post-traitement minimal. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours à vide peuvent répondre à vos besoins spécifiques en matière de traitement thermique !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Comment un four électrique industriel à haute température fonctionne-t-il pour simuler les conditions du moteur pour l'acier de soupape ?

- Quel rôle jouent les fours industriels à haute température dans la récupération des métaux du groupe du platine ? Maximisez le rendement en platine grâce à une chaleur de précision

- Le brasage est-il effectué dans un four sous vide ? Obtenez une résistance et une pureté de joint supérieures

- Comment maintenez-vous la pression du vide ? Maîtrisez l'équilibre entre l'élimination des gaz et la charge de gaz pour des performances stables.

- Comment un four sous vide de laboratoire facilite-t-il l'activation des réseaux aromatiques poreux (PAF) ? Débloquer les sites actifs

- Quels sont les avantages du frittage sous vide ? Obtenir une pureté, une résistance et des performances supérieures

- Qu'est-ce que la pyrolyse traditionnelle ? Un guide de la décomposition thermique sans combustion

- Quel est un exemple de frittage ? De la poterie ancienne à l'impression 3D moderne