Il n'existe pas de "meilleur" matériau unique pour un broyeur à boulets. Le choix idéal dépend entièrement du matériau que vous broyez et de vos objectifs spécifiques. Le principe clé est que le milieu de broyage et le pot doivent être plus durs que le matériau de l'échantillon et chimiquement inertes pour éviter toute contamination.

La décision fondamentale dans le choix d'un matériau de broyeur à boulets est un compromis entre l'efficacité du broyage, le coût et la contamination potentielle de l'échantillon. Vous devez faire correspondre le matériau des composants du broyeur – le pot et les billes de broyage – aux propriétés physiques et chimiques spécifiques de l'échantillon que vous traitez.

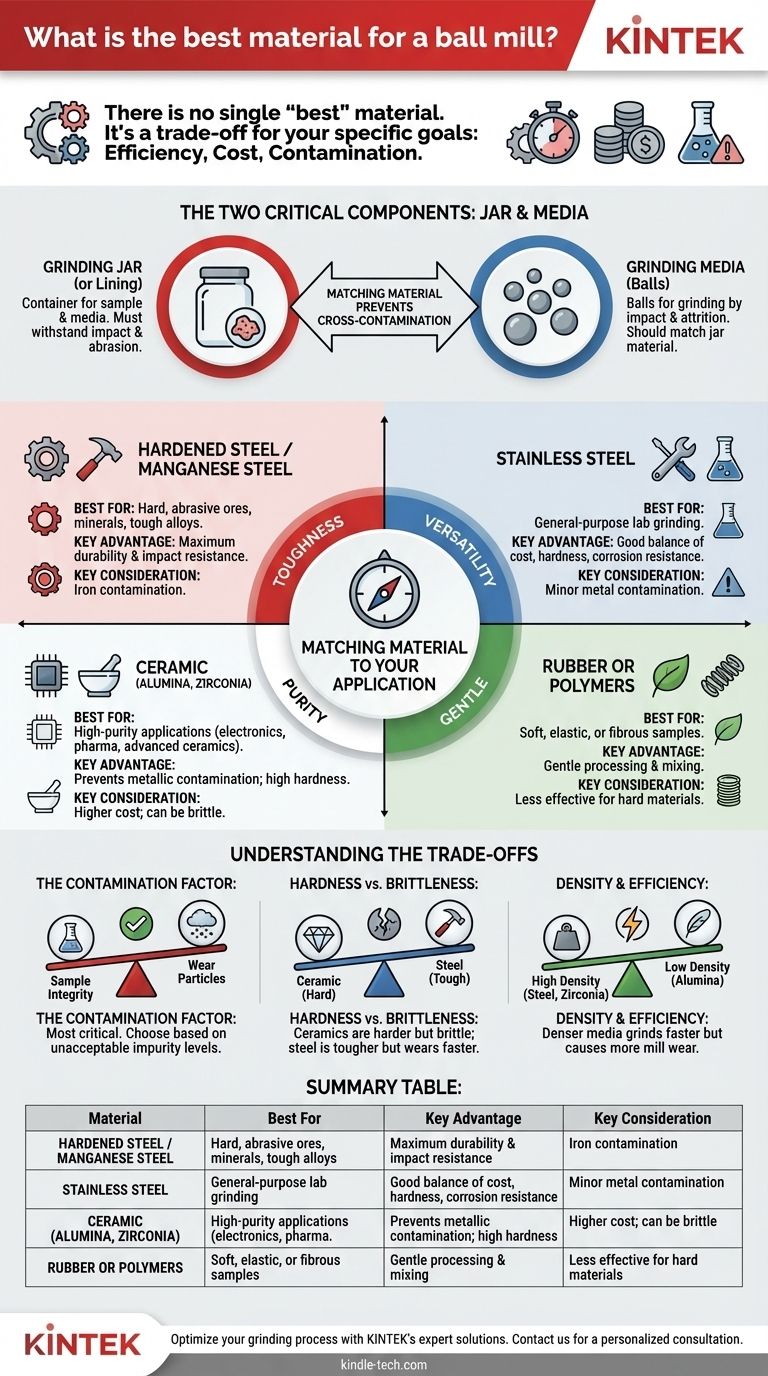

Les deux composants critiques : le pot et le milieu

Un broyeur à boulets a deux parties où le choix du matériau est critique : le pot de broyage (l'enveloppe) et le milieu de broyage (les billes).

Le pot de broyage (ou revêtement)

Le pot est le récipient qui contient l'échantillon et le milieu de broyage. Pour les grands broyeurs, il s'agit d'une enveloppe avec un revêtement intérieur. Son matériau doit résister aux chocs constants et à l'abrasion du milieu de broyage.

Le milieu de broyage (billes)

Ce sont les billes qui effectuent le travail de broyage par impact et attrition. En règle générale, le matériau du pot et du milieu doit être le même pour éviter la contamination croisée provenant de deux sources différentes.

Faire correspondre le matériau à votre application

Le bon choix dépend de votre priorité : vitesse de broyage, prévention de la contamination ou traitement d'un type d'échantillon spécifique.

Acier trempé / Acier au manganèse

Ces matériaux offrent une ténacité maximale et une haute résistance aux chocs. Ils sont le choix privilégié pour le broyage de matériaux très durs, cassants ou abrasifs comme les minerais, les minéraux et les alliages résistants. Leur principal inconvénient est la contamination de l'échantillon par le fer et d'autres éléments d'alliage.

Acier inoxydable

L'acier inoxydable est un choix polyvalent et économique pour le broyage à usage général. Il offre une bonne dureté et une bonne résistance à la corrosion. Il convient à un large éventail de matériaux où une contamination mineure par le fer ou le chrome n'est pas un problème critique pour l'application finale.

Céramique (Alumine, Zircone)

Les pots et milieux en céramique sont essentiels pour les applications où la contamination métallique doit être évitée. Ils sont extrêmement durs et résistants à l'usure, ce qui les rend idéaux pour le broyage du verre, d'autres céramiques et de produits chimiques de haute pureté pour des usages biomédicaux ou électroniques. La zircone est plus dure et plus dense que l'alumine, offrant un broyage plus efficace, mais à un coût plus élevé.

Caoutchouc ou Polymères

Pour les échantillons mous, élastiques ou fibreux, une action de broyage dure peut être inefficace ou dommageable. Les revêtements et milieux en caoutchouc sont utilisés pour une réduction de taille douce ou des applications de mélange, où l'objectif est de traiter le matériau sans la fracturation à fort impact causée par les milieux métalliques ou céramiques.

Comprendre les compromis

Chaque choix de matériau implique un équilibre entre des facteurs concurrents. Comprendre ces compromis est essentiel pour prendre une décision éclairée.

Le facteur de contamination

C'est le compromis le plus critique. Pendant le broyage, des particules microscopiques du pot et des billes s'useront et se mélangeront à votre échantillon. Si vous broyez un minerai pour l'extraction de métaux, la contamination par l'acier est sans importance. Si vous préparez une céramique de haute pureté pour un implant médical, c'est inacceptable.

Dureté vs. Fragilité

Il existe une relation directe entre la dureté d'un matériau et sa fragilité. Les céramiques sont extrêmement dures, ce qui conduit à un broyage efficace, mais elles peuvent s'écailler ou se fissurer sous un impact sévère. L'acier est plus résistant et plus tolérant, mais il s'use plus rapidement, entraînant des taux de contamination plus élevés.

Densité et efficacité

La densité du milieu de broyage a un impact direct sur l'énergie de chaque collision. Les milieux plus denses, comme l'acier ou la zircone, broyeront les matériaux plus rapidement et à une taille plus fine que les milieux moins denses comme l'alumine. Cependant, une densité plus élevée signifie également plus d'usure du broyeur lui-même.

Faire le bon choix pour votre objectif

Sélectionnez votre matériau en fonction du résultat le plus important pour votre processus spécifique.

- Si votre objectif principal est le broyage intensif de matériaux durs et abrasifs (par exemple, minéraux, alliages) où la contamination par le fer est acceptable : Choisissez l'acier trempé ou l'acier au manganèse pour une durabilité maximale.

- Si votre objectif principal est de prévenir toute contamination métallique pour des applications sensibles ou de haute pureté (par exemple, électronique, produits pharmaceutiques, céramiques avancées) : Choisissez une céramique comme la zircone ou l'alumine.

- Si votre objectif principal est le broyage de laboratoire à usage général avec un bon équilibre entre coût et performance : L'acier inoxydable est le point de départ le plus courant et le plus polyvalent.

- Si votre objectif principal est le traitement doux ou le mélange d'échantillons mous, élastiques ou fibreux : Le caoutchouc ou les milieux polymères spécialisés sont le bon choix.

En fin de compte, le bon matériau est celui qui protège l'intégrité de votre échantillon tout en atteignant efficacement la taille de particule souhaitée.

Tableau récapitulatif :

| Matériau | Idéal pour | Avantage clé | Considération clé |

|---|---|---|---|

| Acier trempé | Matériaux durs et abrasifs (minerais, alliages) | Durabilité maximale et résistance aux chocs | Contamination par le fer |

| Acier inoxydable | Broyage de laboratoire à usage général | Bon équilibre entre coût, dureté et résistance à la corrosion | Contamination métallique mineure |

| Céramique (Alumine/Zircone) | Applications de haute pureté (électronique, produits pharmaceutiques) | Prévient la contamination métallique ; haute dureté | Coût plus élevé ; peut être cassant |

| Caoutchouc/Polymères | Échantillons mous, élastiques ou fibreux | Traitement et mélange doux | Moins efficace pour les matériaux durs et cassants |

Optimisez votre processus de broyage avec les solutions expertes de KINTEK. Choisir le bon matériau de broyeur à boulets est essentiel pour atteindre la taille de particule souhaitée sans compromettre l'intégrité de l'échantillon. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité, y compris une gamme complète de broyeurs à boulets et de milieux de broyage adaptés à votre application spécifique – que vous soyez dans l'exploitation minière, les produits pharmaceutiques, la céramique ou la recherche sur les matériaux avancés.

Laissez nos spécialistes vous aider à éviter les contaminations coûteuses et l'inefficacité. Contactez KINTEK dès aujourd'hui pour une consultation personnalisée et découvrez la solution de broyage parfaite pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Broyeur hybride de laboratoire pour tissus

- Petite machine de moulage par injection pour laboratoire

- Mélangeur rotatif à disque de laboratoire pour un mélange et une homogénéisation efficaces des échantillons

- Presse chauffante à double plaque pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

Les gens demandent aussi

- Pourquoi le broyage par billes mécanique est-il nécessaire pour les composés intermétalliques TiAl ? Optimisez vos résultats de frittage

- Quel est le rôle d'un mortier et pilon en agate dans la préparation de mélanges de soufre et d'oxyde de fer ? Assurer la pureté dans la recherche

- Quel est le rôle d'un mortier et pilon en agate dans la préparation de cathode ? Étapes clés pour le succès des batteries sodium-soufre

- Quel est l'objectif principal de l'utilisation d'un four de séchage à air pulsé et d'un équipement de broyage/tamisage ? Optimiser le traitement du fumier

- Quel est le rôle d'un broyeur Attritor dans la préparation de Cu-CNT ? Optimisation de la dispersion par alliage mécanique

- Quels processus doubles le broyage par jet peut-il accomplir ? Maîtrisez la micronisation et la classification en une seule étape

- Comment le broyage à boulets aide-t-il à modifier les matériaux pour les liants de biomasse ? Optimisez les performances de vos électrodes sèches

- Pouvez-vous fabriquer de la farine avec un broyeur à marteaux ? Oui, pour la farine complète et grossière et l'alimentation animale