À la base, l'extrusion de film soufflé est un processus de fabrication continu qui transforme le plastique fondu en un tube de film mince et sans soudure. Ceci est réalisé en faisant fondre de la résine plastique, en la forçant à travers une filière circulaire pour former un tube à paroi mince, puis en gonflant ce tube avec de l'air pour en faire une grande bulle. Cette bulle est ensuite refroidie, aplatie et enroulée en bobines.

L'essence de l'extrusion de film soufflé n'est pas seulement de faire fondre et de former du plastique, mais de l'étirer simultanément dans deux directions. Cette orientation biaxiale est ce qui confère au film final sa résistance et sa ténacité caractéristiques, le rendant indispensable pour les applications d'emballage flexible.

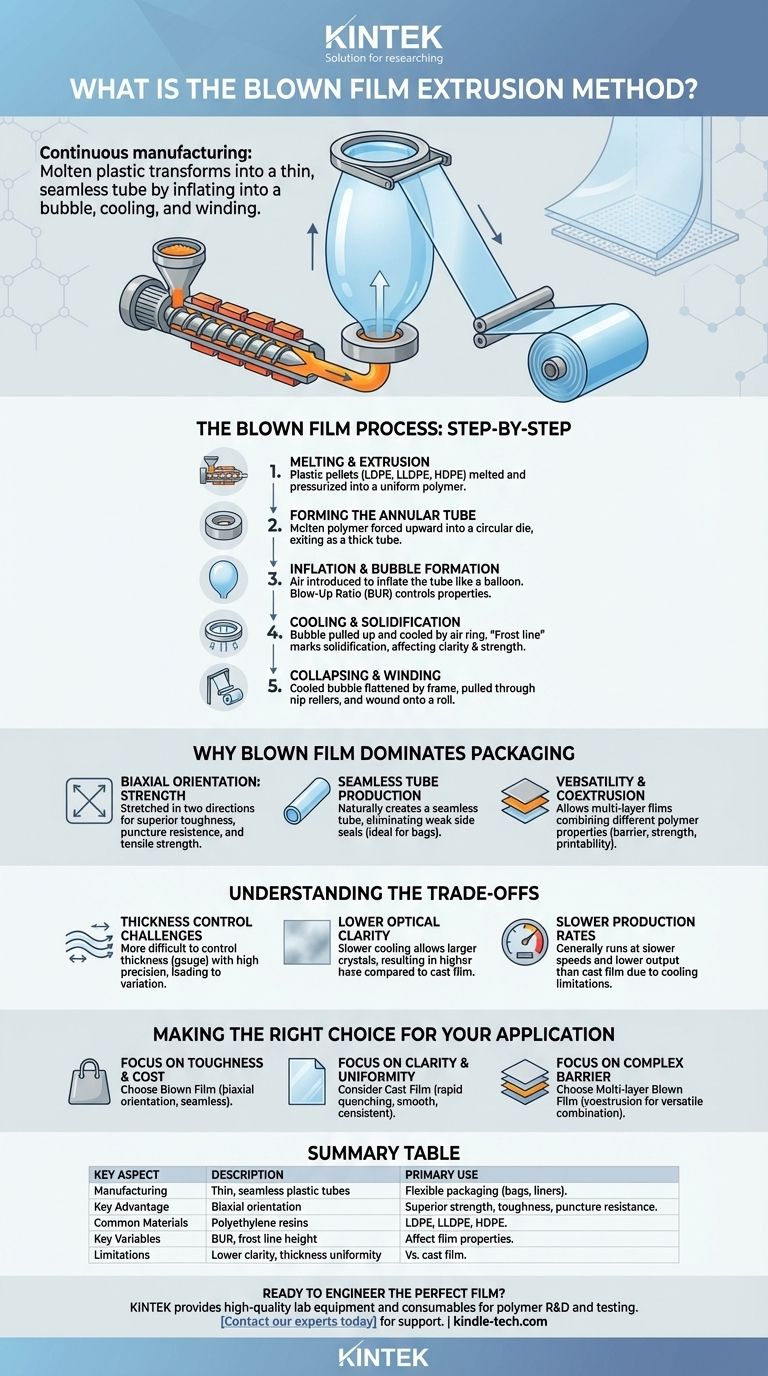

Le processus de film soufflé : une explication étape par étape

Pour vraiment comprendre la méthode, il est préférable de la visualiser comme une chaîne de montage verticale, allant du bas vers le haut. Chaque étape a un impact direct sur les propriétés finales du film.

Étape 1 : Fusion et extrusion

Les granulés de plastique, généralement du polyéthylène (LDPE, LLDPE, HDPE), sont introduits depuis une trémie dans le cylindre d'une extrudeuse. Une vis rotative à l'intérieur du cylindre chauffé transporte, fait fondre et met sous pression la résine plastique pour former un polymère fondu uniforme.

Étape 2 : Formation du tube annulaire

Le polymère fondu est ensuite forcé vers le haut dans une filière annulaire (circulaire). Lorsqu'il sort des lèvres de la filière, il forme un tube épais et continu de plastique fondu.

Étape 3 : Gonflage et formation de la bulle

De l'air est introduit par un trou au centre de la filière, gonflant le tube fondu comme un long ballon continu. Le rapport entre le diamètre final de la bulle et le diamètre de la filière est appelé le taux de soufflage (BUR), un paramètre critique pour contrôler les propriétés du film.

Étape 4 : Refroidissement et solidification

Lorsque la bulle est tirée vers le haut, elle est refroidie par un anneau d'air à grande vitesse monté sur la filière. Le point où le polymère fondu cristallise et devient un film solide est visible sous forme de "ligne de givre". La hauteur de cette ligne de givre est une autre variable clé affectant la clarté et la résistance du film.

Étape 5 : Aplatissement et enroulement

Plus haut dans la tour, la bulle refroidie est guidée à travers un cadre d'aplatissement qui la transforme en un tube plat. Ce tube plat est ensuite tiré à travers un ensemble de rouleaux pinceurs et enroulé sur une grande bobine pour un traitement ultérieur, comme l'impression ou la fabrication de sacs.

Pourquoi le film soufflé domine l'emballage

La popularité de cette méthode n'est pas accidentelle ; elle est le résultat direct des propriétés uniques qu'elle confère au film.

Orientation biaxiale : la source de la résistance

En étirant le film à la fois dans le sens machine (en le tirant vers le haut) et dans le sens transversal (en le gonflant), les chaînes polymères s'orientent dans deux directions. Cette orientation biaxiale crée un film avec une ténacité, une résistance à la perforation et une résistance à la traction équilibrées et supérieures par rapport aux films non orientés.

Production de tubes sans soudure

Le processus crée naturellement un tube sans soudure. C'est un avantage majeur pour la production d'articles tels que les sacs d'épicerie, les sacs poubelles et les doublures industrielles, car cela élimine le besoin de soudures latérales, qui sont souvent le point le plus faible d'un sac.

Polyvalence et coextrusion

Les lignes de film soufflé modernes peuvent utiliser plusieurs extrudeuses alimentant une seule filière pour produire des films multicouches. Ce processus, appelé coextrusion, permet aux fabricants de combiner les propriétés de différents polymères, par exemple, une couche barrière pour la conservation des aliments, une couche de résistance pour la durabilité et une couche extérieure réceptive à l'impression.

Comprendre les compromis

Aucun processus n'est parfait. L'objectivité exige de reconnaître les limites du film soufflé par rapport à son alternative principale, l'extrusion de film coulé.

Défis de contrôle de l'épaisseur

En raison de la nature du gonflage d'une bulle autoportante, le contrôle de l'épaisseur (calibre) du film avec une grande précision est plus difficile que dans d'autres processus. Cela entraîne une plus grande variation de calibre sur la bande de film.

Clarté optique inférieure

Le processus de refroidissement par air relativement lent permet la formation de structures cristallines plus grandes au sein du polymère. Cette cristallinité accrue entraîne un voile plus élevé et une clarté inférieure par rapport au film coulé, qui est rapidement trempé sur un rouleau refroidi.

Cadences de production plus lentes

Généralement, les lignes de film soufflé fonctionnent à des vitesses plus lentes et ont des débits inférieurs à ceux des lignes de film coulé de largeur similaire. Le processus de refroidissement est souvent le facteur limitant.

Faire le bon choix pour votre application

Le choix du bon processus de fabrication de film dépend entièrement des exigences de performance de votre produit final.

- Si votre objectif principal est la ténacité et la production de sacs rentables : Le film soufflé est le choix supérieur en raison de son orientation biaxiale et de son format de tube sans soudure.

- Si votre objectif principal est la clarté optique et une uniformité d'épaisseur précise : Vous devriez envisager l'extrusion de film coulé, car son trempage rapide offre un produit plus lisse, plus clair et plus cohérent.

- Si votre objectif principal est de créer un film barrière complexe : Le film soufflé multicouche (coextrusion) offre un moyen polyvalent et rentable de combiner différentes fonctions de polymères en une seule structure.

En fin de compte, maîtriser le processus de film soufflé signifie manipuler un équilibre délicat de chaleur, d'air et de vitesse pour concevoir les propriétés de film précises que votre application exige.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Utilisation principale | Fabrication de tubes plastiques minces et sans soudure pour l'emballage flexible (par exemple, sacs, doublures). |

| Avantage clé | Orientation biaxiale pour une résistance, une ténacité et une résistance à la perforation supérieures. |

| Matériaux courants | Résines de polyéthylène (LDPE, LLDPE, HDPE). |

| Variables clés du processus | Taux de soufflage (BUR), hauteur de la ligne de givre. |

| Limitations | Clarté optique et uniformité d'épaisseur inférieures par rapport au film coulé. |

Prêt à concevoir le film parfait pour vos besoins d'emballage ? Le processus de film soufflé nécessite un contrôle précis des matériaux et de l'équipement pour atteindre une résistance et des performances optimales. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité essentiels pour la recherche et le développement de polymères, y compris des outils de test et d'analyse qui aident à optimiser votre processus d'extrusion. Que vous développiez de nouvelles formulations de films ou que vous assuriez le contrôle qualité, nos solutions soutiennent votre innovation du laboratoire à la production. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir la contribution de votre laboratoire aux solutions d'emballage avancées.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Moule de presse anti-fissuration pour usage en laboratoire

- Lyophilisateur de laboratoire de paillasse

- Petite machine de moulage par injection pour laboratoire

- Tamis de laboratoire et machines de tamisage

Les gens demandent aussi

- Comment fonctionne un réacteur de dépôt chimique en phase vapeur à filament chaud (HFCVD) ? Guide expert pour la fabrication de films de diamant

- Quelle est la fonction spécifique du filament métallique dans le HF-CVD ? Rôles clés dans la croissance du diamant

- Quels sont les avantages de l'utilisation de la HFCVD pour les électrodes BDD ? Mise à l'échelle efficace de la production de diamants industriels

- Qu'est-ce que le dépôt chimique en phase vapeur de diamant à filament chaud ? Un guide sur le revêtement de diamant synthétique

- Comment les réactifs sont-ils introduits dans la chambre de réaction lors d'un processus CVD ? Maîtriser les systèmes d'alimentation en précurseurs