En bref, le corps d'un four est une structure à double couche conçue pour le confinement. Il se compose d'une coque extérieure solide et rigide — généralement en acier soudé — qui assure le support mécanique, et d'un revêtement intérieur spécialisé en matériaux réfractaires capable de résister à la chaleur extrême et d'isoler la coque extérieure. Cette approche par couches est le principe fondamental derrière presque toutes les constructions de fours.

Le défi fondamental de la conception d'un four est de contenir et de contrôler en toute sécurité une énergie thermique immense. La solution n'est pas un matériau unique, mais un système : une coque extérieure structurelle protège et soutient une doublure intérieure résistante à la chaleur, avec des systèmes intégrés de chauffage, de refroidissement et d'accès adaptés à l'usage spécifique du four.

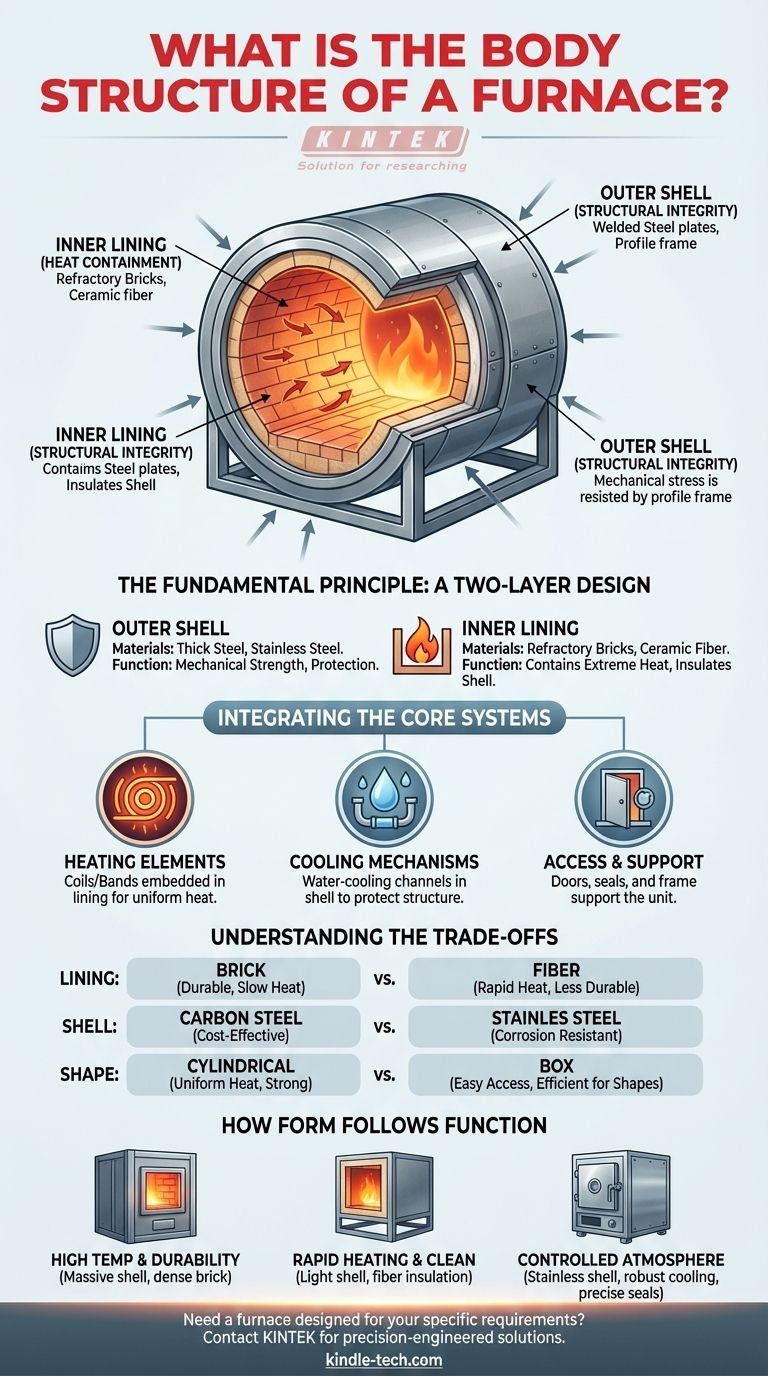

Le Principe Fondamental : Une Conception à Deux Couches

Au cœur, le corps d'un four résout deux problèmes distincts : assurer l'intégrité structurelle et résister aux températures extrêmes. Ceci est réalisé en attribuant ces rôles à deux couches différentes.

La Coque Extérieure : Intégrité Structurelle et Protection

La couche extérieure, ou coque, est le squelette du four. Elle fournit la résistance mécanique nécessaire pour maintenir l'ensemble de l'assemblage uni.

Cette coque est généralement fabriquée à partir de tôles d'acier épaisses, souvent soudées à un cadre de profilé en acier. Dans les applications nécessitant une résistance à la corrosion ou une pureté sous vide, l'acier inoxydable est le matériau de choix.

Le rôle principal de la coque est de résister aux contraintes physiques. Cela comprend le poids du four lui-même, les forces des mécanismes de chargement et toute pression interne. Elle doit conserver sa forme et sa rigidité sans se déformer, même lorsque l'intérieur est à sa température maximale.

La Doublure Intérieure : Confinement de la Chaleur Extrême

À l'intérieur de la coque se trouve le revêtement réfractaire, qui forme la chambre de chauffage ou la « zone chaude ». C'est la couche qui fait directement face à la chaleur intense.

Ce revêtement est fabriqué à partir de matériaux réfractaires — des céramiques spécialisées conçues pour avoir des points de fusion très élevés et une faible conductivité thermique. Des exemples courants incluent les briques de silice, les blocs de magnésite ou la fibre céramique d'alumine.

Le matériau réfractaire remplit deux fonctions critiques : il contient la chaleur à l'intérieur du four et isole la coque extérieure en acier, l'empêchant de surchauffer et de perdre sa résistance structurelle.

Intégration des Systèmes de Base

Le corps du four n'est pas seulement un contenant passif ; c'est un système actif avec des composants critiques intégrés directement dans sa structure.

La Chambre de Chauffage et les Éléments

Les éléments chauffants, tels que les serpentins ou les bandes, sont généralement intégrés dans ou enroulés autour du revêtement réfractaire. Ce placement assure que la chaleur est générée et distribuée uniformément dans toute la chambre pour un traitement homogène.

Mécanismes de Refroidissement Essentiels

De manière contre-intuitive, le refroidissement est une partie essentielle du corps d'un four à haute température. Des canaux de refroidissement à eau sont souvent intégrés directement dans la coque en acier, les portes et les zones autour des joints ou des électrodes.

Ce refroidissement actif est nécessaire pour protéger les composants structurels, prolonger la durée de vie des joints et assurer un gradient de température net entre l'intérieur chaud et l'extérieur sûr.

Accès, Étanchéité et Support

Le corps intègre tous les points d'accès nécessaires, tels que des portes ou des couvercles amovibles de type « cloche ». Pour les fours sous vide ou à atmosphère contrôlée, ces ouvertures sont dotées de joints de conception précise.

L'ensemble du corps du four est souvent monté sur une console ou un cadre qui supporte également les pompes à vide, les collecteurs de gaz et les systèmes de contrôle, créant ainsi une unité unique et intégrée.

Comprendre les Compromis

La construction spécifique du corps d'un four implique des compromis d'ingénierie critiques basés sur son application prévue, sa plage de température et son budget.

Revêtement Réfractaire : Brique vs. Fibre

Les briques réfractaires denses (comme la silice ou la magnésite) offrent une excellente durabilité et résistance chimique, ce qui les rend idéales pour les processus industriels lourds comme la fusion des métaux. Cependant, elles ont une masse thermique élevée, ce qui signifie qu'elles chauffent et refroidissent lentement.

L'isolation en fibre céramique est légère et a une faible masse thermique, permettant des cycles de chauffage et de refroidissement très rapides. Cela la rend parfaite pour les fours de laboratoire et d'essai, mais elle est généralement moins durable que la brique.

Matériau de la Coque : Acier au Carbone vs. Acier Inoxydable

Une coque standard en acier au carbone est solide et économique pour la plupart des fours à atmosphère d'air.

L'acier inoxydable est utilisé lorsque la résistance à la corrosion est nécessaire ou dans les applications sous vide poussé où le dégazage du matériau de la coque doit être minimisé pour maintenir un environnement pur.

Forme de Conception : Cylindrique vs. Boîte

Les corps cylindriques, y compris les fours tubulaires, offrent une résistance structurelle inhérente et favorisent un chauffage uniforme, ce qui les rend idéaux pour de nombreuses applications à haute pression et haute température.

Les chambres en forme de boîte ou rectangulaires offrent un accès plus facile et sont plus efficaces pour traiter des pièces grandes, plates ou de forme irrégulière.

Comment la Forme Suit la Fonction dans la Conception des Fours

La structure du corps d'un four est entièrement dictée par sa tâche. En observant sa construction, vous pouvez en déduire son objectif.

- Si votre objectif principal est la température maximale et la durabilité (par exemple, la sidérurgie) : Attendez-vous à voir une coque en acier massive et à parois épaisses, revêtue de briques réfractaires denses et lourdes pour résister aux contraintes thermiques et mécaniques.

- Si votre objectif principal est le chauffage rapide dans un environnement propre (par exemple, la recherche en laboratoire) : Vous trouverez une coque plus légère, souvent articulée pour un accès facile, avec une isolation en fibre céramique et un tube de processus en quartz ou en alumine.

- Si votre objectif principal est un vide contrôlé ou une atmosphère spéciale : Recherchez un corps en acier inoxydable usiné avec précision, doté de canaux de refroidissement à eau robustes et de brides complexes pour une étanchéité sous vide parfaite.

En fin de compte, chaque élément du corps d'un four est un choix d'ingénierie délibéré conçu pour contrôler et contenir l'énergie thermique extrême de manière sûre et efficace.

Tableau Récapitulatif :

| Composant | Matériau | Fonction Principale |

|---|---|---|

| Coque Extérieure | Acier soudé (carbone ou inoxydable) | Assure l'intégrité structurelle et le support mécanique |

| Doublure Intérieure | Matériaux réfractaires (brique, fibre céramique) | Résiste à la chaleur extrême et isole la coque extérieure |

| Éléments Chauffants | Serpentins ou bandes intégrés dans la doublure | Génère et distribue la chaleur uniformément |

| Système de Refroidissement | Canaux de refroidissement à eau dans la coque | Protège les composants structurels et les joints |

Besoin d'un four conçu pour vos exigences spécifiques de traitement thermique ?

Chez KINTEK, nous sommes spécialisés dans les équipements et consommables de laboratoire, fabriquant des fours avec des corps conçus avec précision adaptés à votre application — que ce soit pour le chauffage rapide en recherche ou pour une utilisation industrielle durable à haute température. Notre expertise garantit des performances, une sécurité et une efficacité optimales.

Contactez-nous dès aujourd'hui pour discuter de la manière dont les solutions de KINTEK peuvent améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelle est l'application du traitement thermique dans l'industrie aérospatiale ? Atteindre une performance essentielle à la mission

- Quel est le traitement thermique du molybdène ? Maîtriser le recuit de détente pour améliorer la ductilité

- Quel est le but de l'utilisation d'une étuve de séchage sous vide pour les cathodes composites de TiS2 ? Assurer la pureté dans les batteries à état solide

- Quels sont les avantages du frittage en métallurgie des poudres ? Créez des pièces complexes avec un minimum de déchets

- Quelle est la méthode de frittage ? Un guide pour construire des composants solides et denses à partir de poudre

- Quelle est la température la plus élevée d'un four ? De 1100°C à 2000°C+

- Quelle est la température de frittage ? Atteindre l'équilibre parfait pour l'efficacité du haut fourneau

- Pourquoi un four à haute température sous vide poussé est-il nécessaire pour le recuit de l'alliage Zr-4 ? Assurer une adhérence supérieure du revêtement