À la base, un revêtement PVD n'est pas une substance unique. C'est un matériau composite formé en combinant un métal source — le plus souvent du titane, du chrome ou de l'aluminium — avec un gaz réactif comme l'azote ou un hydrocarbure. Ce processus crée une couche céramique extrêmement dure et mince, telle que le Nitrure de Titane (TiN), qui se lie directement à la surface du matériau de base au niveau moléculaire.

Le point essentiel à retenir est que la composition du revêtement PVD est une formule stratégique, et non une simple peinture. Elle implique la vaporisation d'un métal sous vide et sa réaction avec un gaz spécifique pour créer un nouveau composé céramique haute performance sur la surface d'un objet.

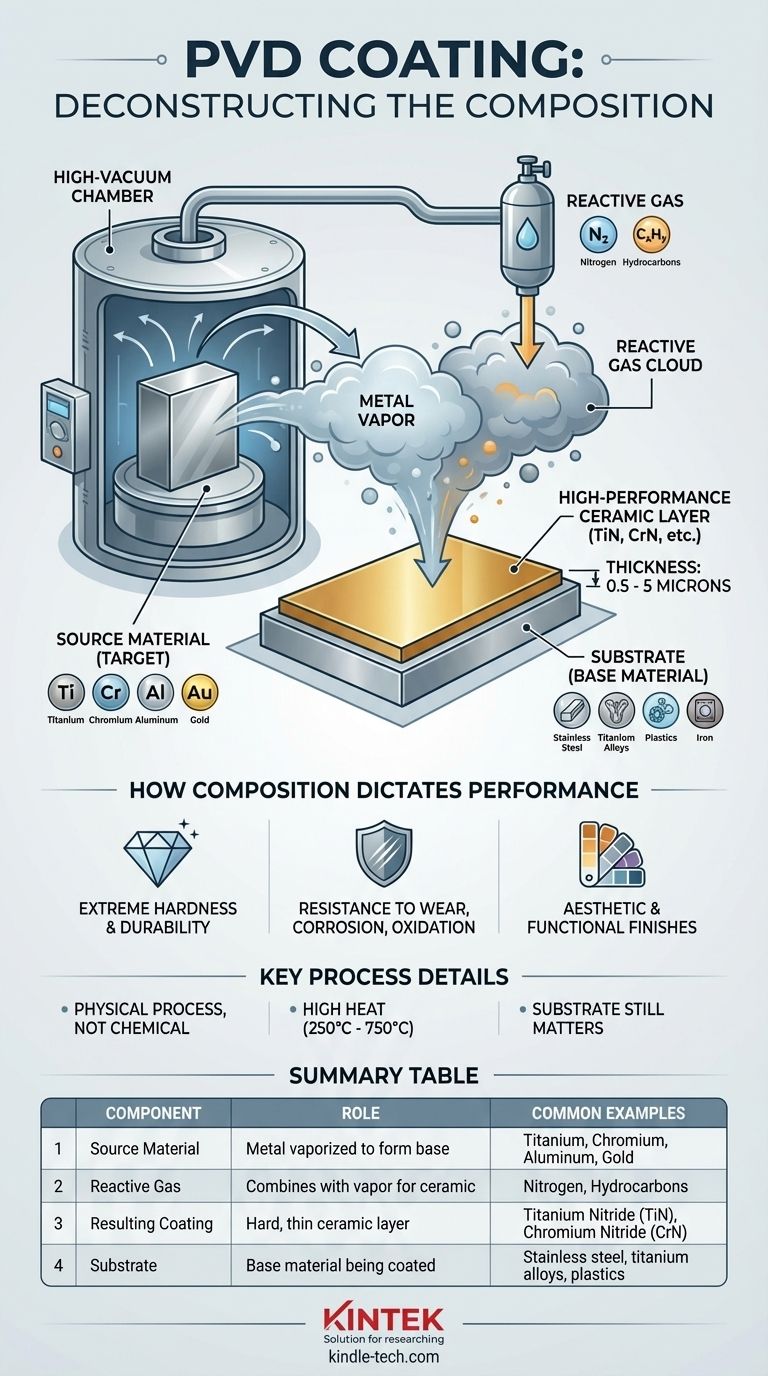

Décortiquer le PVD : Source, Gaz et Substrat

Pour vraiment comprendre la composition, il faut examiner les trois éléments clés impliqués dans le processus de Dépôt Physique en Phase Vapeur (PVD).

Le Matériau Source (La « Cible »)

Le fondement du revêtement est un matériau source solide, connu sous le nom de cible. Ce matériau est celui qui est vaporisé à l'intérieur de la chambre à vide.

Les métaux sources courants comprennent le titane, le chrome, le tungstène et l'aluminium. À des fins décoratives ou fonctionnelles spécifiques, des métaux précieux comme l'or ou des alliages comme le laiton peuvent également être utilisés comme cible.

Le Gaz Réactif

Un métal vaporisé pur offrirait des avantages limités. L'étape de transformation implique l'introduction d'un gaz réactif soigneusement contrôlé dans la chambre à vide.

Ce gaz se combine avec la vapeur métallique lorsqu'elle se dépose sur la pièce. Le gaz le plus courant est l'azote, qui crée des revêtements nitrurés très durables. Des gaz à base d'hydrocarbures peuvent également être utilisés pour former des revêtements carbonitrurés.

Le Substrat (Le Matériau de Base)

Le substrat est l'objet en cours de revêtement. Le processus PVD est très polyvalent et compatible avec une large gamme de matériaux.

Les substrats peuvent inclure l'acier inoxydable, les alliages de titane, les plastiques, le fer et l'or. Les propriétés finales du produit fini sont une combinaison du revêtement et du matériau de substrat sous-jacent.

Comment la Composition Détermine la Performance

La combinaison spécifique du métal source et du gaz réactif est choisie pour obtenir un résultat souhaité. Cette ingénierie au niveau moléculaire est ce qui confère aux revêtements PVD leurs propriétés remarquables.

Création d'une Couche Céramique Haute Performance

L'essence du processus PVD est de transformer un métal relativement mou en une céramique exceptionnellement dure. Par exemple, le métal titane réagit avec le gaz azote pour former du Nitrure de Titane (TiN), le revêtement PVD le plus courant.

Ce nouveau composé est une céramique, fondamentalement plus dure et plus résistante à l'usure que le métal d'origine. La couche résultante est extrêmement mince, typiquement entre 0,5 et 5 microns.

Dureté et Durabilité

La composition finale nitrurée ou carbonitrurée est ce qui confère la dureté et la durabilité exceptionnelles. Ce film mince augmente considérablement la résistance aux rayures, à la corrosion et à l'oxydation.

Par exemple, un revêtement TiN appliqué sur un alliage de titane peut augmenter considérablement sa limite de fatigue et son endurance, prolongeant ainsi la durée de vie de la pièce sous contrainte.

Finitions Esthétiques et Fonctionnelles

Au-delà de la durabilité, la composition contrôle directement l'aspect final. Différents métaux sources, gaz et paramètres de processus peuvent produire un large éventail de couleurs et de textures.

C'est pourquoi le PVD est utilisé pour tout, des forets noirs durables aux montres et accessoires de couleur or haut de gamme.

Comprendre les Compromis et le Processus

Bien que les résultats soient impressionnants, il est important de reconnaître que le PVD est un processus industriel sophistiqué avec des exigences spécifiques.

C'est un Processus Physique, et Non Chimique

Le nom « Dépôt Physique en Phase Vapeur » souligne une distinction clé. Le matériau source est un solide physique qui est vaporisé, et non un précurseur gazeux chimique comme dans le Dépôt Chimique en Phase Vapeur (CVD). Cela rend le processus PVD plus respectueux de l'environnement.

Le Rôle de la Chaleur et du Vide

Le processus PVD doit être effectué dans une chambre à vide poussé à des températures élevées, allant souvent de 250 °C à 750 °C.

Cette exigence de chaleur élevée signifie que le matériau du substrat doit être capable de supporter les températures du processus sans se déformer ni se dégrader.

Le Substrat Compte Toujours

Un revêtement PVD est une amélioration, pas un remplacement du matériau de base. La résistance globale, la flexibilité et la performance d'une pièce sont toujours principalement déterminées par le substrat sous-jacent. Le revêtement assure la protection de surface, mais il ne peut pas réparer une fondation faible.

Faire le Bon Choix pour Votre Objectif

La « meilleure » composition PVD dépend entièrement de l'application prévue.

- Si votre objectif principal est une dureté extrême et une résistance à l'usure : Une composition telle que le Nitrure de Titane (TiN) ou le Nitrure de Chrome (CrN) est un choix standard et très efficace pour les outils et les pièces industrielles.

- Si votre objectif principal est une finition décorative spécifique : La composition sera choisie en fonction de la couleur désirée, en utilisant des métaux sources comme le titane, le zirconium ou même l'or véritable pour obtenir l'esthétique finale.

- Si votre objectif principal est la résistance à la corrosion dans un environnement exigeant : Une composition multicouche ou spécialisée sera conçue pour fournir une barrière durable et non réactive sur le substrat spécifique.

En fin de compte, la composition d'un revêtement PVD est un choix d'ingénierie précis conçu pour lier une couche céramique haute performance à un substrat pour une durabilité et une fonction supérieures.

Tableau Récapitulatif :

| Composant | Rôle dans le Revêtement PVD | Exemples Courants |

|---|---|---|

| Matériau Source (Cible) | Le métal vaporisé pour former la base du revêtement. | Titane, Chrome, Aluminium, Or |

| Gaz Réactif | Se combine avec la vapeur métallique pour créer un composé céramique. | Azote (pour les nitrures), Hydrocarbures (pour les carbonitrure) |

| Revêtement Résultant | La couche céramique finale, dure et mince, liée au substrat. | Nitrure de Titane (TiN), Nitrure de Chrome (CrN) |

| Substrat | Le matériau de base en cours de revêtement. | Acier inoxydable, alliages de titane, plastiques |

Prêt à concevoir la surface parfaite pour votre application ?

La composition spécifique d'un revêtement PVD est essentielle pour obtenir la dureté, la durabilité, la couleur et la résistance à la corrosion exactes dont vous avez besoin. Chez KINTEK, nous sommes spécialisés dans la fourniture des équipements de laboratoire et des consommables nécessaires au développement et à l'application de revêtements PVD avancés.

Que vous recherchiez de nouvelles formules de revêtement ou que vous augmentiez la production, notre expertise soutient le succès de votre laboratoire. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à obtenir des performances de surface supérieures.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires