À la base, le fer fritté est un matériau poreux fabriqué principalement à partir de poudre de fer. Sa composition est définie non seulement par le fer de base, mais aussi par l'ajout intentionnel d'éléments d'alliage – le plus souvent le carbone et le cuivre – et le niveau de porosité soigneusement contrôlé qui subsiste après le processus de fabrication.

Le point clé à retenir est que le "fer fritté" n'est pas une substance unique mais une famille de matériaux d'ingénierie. Sa composition est un équilibre délibéré d'éléments métalliques et de porosité contrôlée, adapté pour atteindre des propriétés spécifiques comme l'auto-lubrification ou une résistance économique pour des pièces complexes.

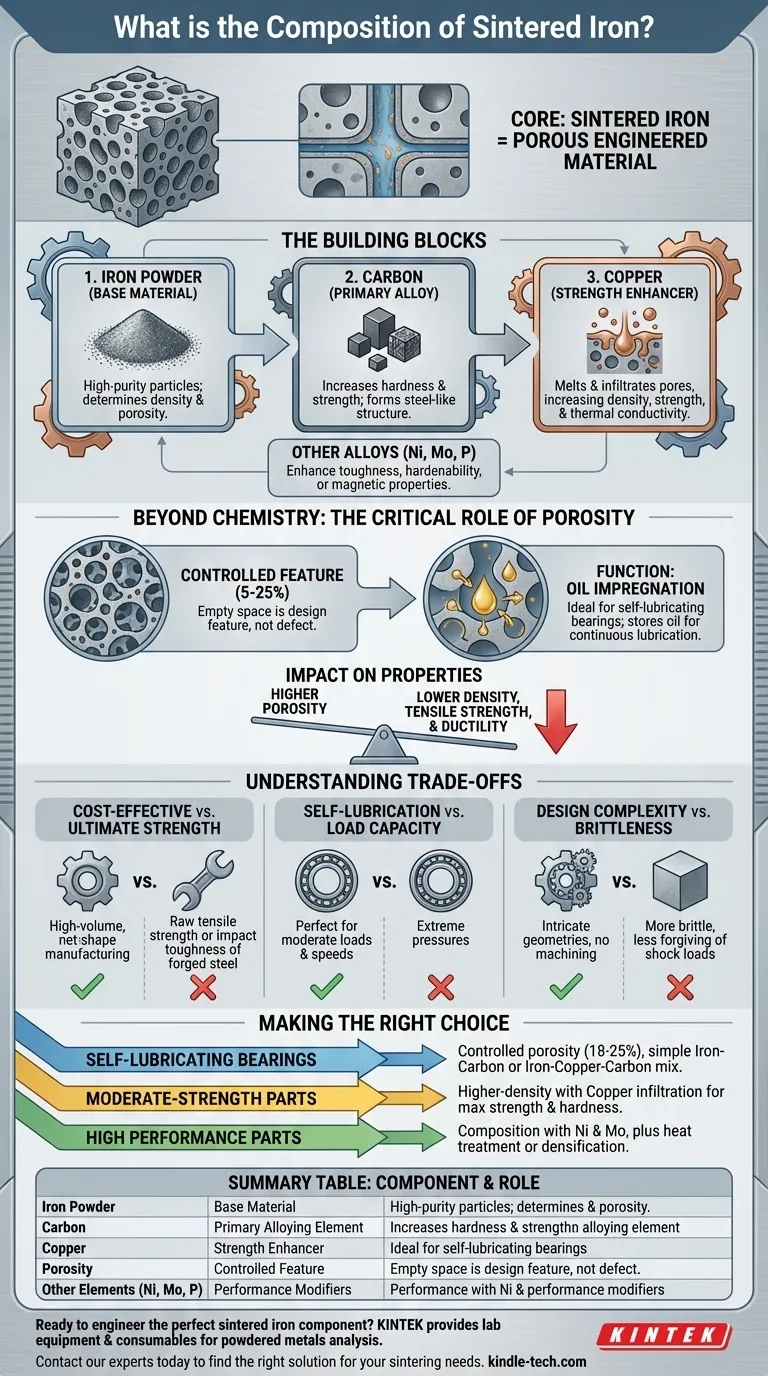

Les éléments constitutifs du fer fritté

Les propriétés uniques d'une pièce en fer fritté proviennent d'une combinaison de son métal de base, d'additifs spécifiques et de sa structure interne unique.

La fondation : la poudre de fer

Le processus commence par une base de poudre de fer de haute pureté. La taille et la forme de ces particules de poudre sont critiques, car elles influencent directement la densité finale et la porosité du composant fini.

L'élément d'alliage primaire : le carbone

Tout comme dans la sidérurgie traditionnelle, le carbone (généralement ajouté sous forme de poudre de graphite) est l'élément d'alliage le plus critique. Pendant le processus de frittage à haute température, le carbone diffuse dans les particules de fer, transformant le matériau en une structure de type acier. Cela augmente considérablement sa dureté et sa résistance.

Amélioration de la résistance : le cuivre

Le cuivre est le deuxième ajout d'alliage le plus courant. Lorsque la pièce est chauffée, le cuivre fond et s'infiltre dans le réseau de pores entre les particules de fer. Ce processus, connu sous le nom d'infiltration, augmente considérablement la densité, la résistance et la conductivité thermique du matériau.

Autres éléments d'alliage clés

Selon les exigences de performance, d'autres éléments peuvent être ajoutés au mélange de poudre initial :

- Nickel et Molybdène : Ceux-ci sont utilisés pour améliorer la ténacité, la résistance à la fatigue et la capacité du matériau à être traité thermiquement (trempabilité).

- Phosphore : Une petite quantité de phosphore peut être ajoutée pour améliorer les propriétés magnétiques pour les applications magnétiques douces, comme dans les solénoïdes ou les capteurs.

Au-delà de la chimie : le rôle critique de la porosité

Vous ne pouvez pas comprendre la composition du fer fritté sans comprendre le rôle de ses pores internes. Contrairement aux métaux coulés ou corroyés où la porosité est un défaut, dans les matériaux frittés, c'est une caractéristique de conception.

La porosité comme caractéristique contrôlée

L'espace vide entre les particules de poudre initiales n'est pas entièrement éliminé pendant le compactage et le frittage. Le pourcentage final de porosité (généralement de 5 % à 25 %) est une variable contrôlée qui définit les caractéristiques de la pièce.

La fonction des pores : l'imprégnation d'huile

Ce réseau de pores interconnectés est la raison pour laquelle le fer fritté est idéal pour les paliers auto-lubrifiants. La pièce peut être imprégnée d'huile, qui est stockée dans les pores. Pendant le fonctionnement, la chaleur et le mouvement attirent l'huile vers la surface, assurant une lubrification continue.

L'impact sur les propriétés mécaniques

La porosité a un impact direct sur les propriétés physiques de la pièce. Un niveau de porosité plus élevé entraîne une densité plus faible, ce qui réduit la résistance à la traction et la ductilité du matériau par rapport à un métal solide et entièrement dense.

Comprendre les compromis

Le choix du fer fritté implique un ensemble clair de compromis d'ingénierie. Ses avantages sont significatifs, mais ils s'accompagnent de limitations.

Rentabilité vs. résistance ultime

Les pièces frittées sont extrêmement rentables pour la production en grand volume de formes complexes, car elles nécessitent peu ou pas d'usinage (fabrication à forme nette). Cependant, elles ne peuvent généralement pas égaler la résistance à la traction brute ou la ténacité à l'impact d'un composant en acier forgé.

Auto-lubrification vs. capacité de charge

La porosité qui permet l'auto-lubrification est aussi ce qui limite la résistance du matériau. Les paliers frittés sont parfaits pour des charges et des vitesses modérées, mais ils peuvent céder sous les pressions extrêmes qu'un palier en bronze massif ou un roulement à rouleaux pourrait supporter.

Complexité de la conception vs. fragilité

La métallurgie des poudres permet la création de géométries complexes qui seraient difficiles ou coûteuses à usiner. Le compromis est que la porosité inhérente peut rendre le matériau plus fragile et moins tolérant aux charges de choc qu'un matériau corroyé comparable.

Faire le bon choix pour votre objectif

La composition "correcte" dépend entièrement de la fonction prévue du composant.

- Si votre objectif principal est les paliers auto-lubrifiants : Choisissez une composition avec une porosité contrôlée et interconnectée (18-25 %), généralement un simple mélange fer-carbone ou fer-cuivre-carbone.

- Si votre objectif principal est les pièces structurelles de résistance modérée : Optez pour une composition de densité plus élevée avec infiltration de cuivre pour maximiser la résistance et la dureté tout en conservant les avantages de coût.

- Si votre objectif principal est une performance et une résistance à la fatigue plus élevées : Spécifiez une composition incluant du nickel et du molybdène, et envisagez des opérations secondaires comme le traitement thermique ou la densification.

En fin de compte, comprendre la composition du fer fritté, c'est le considérer comme un système d'ingénierie, où les éléments et la structure travaillent ensemble pour offrir des avantages de performance spécifiques.

Tableau récapitulatif :

| Composant | Rôle dans le fer fritté | Caractéristiques clés |

|---|---|---|

| Poudre de fer | Matériau de base | Particules de haute pureté ; détermine la densité et la porosité finales. |

| Carbone (Graphite) | Élément d'alliage primaire | Augmente la dureté et la résistance en formant une structure de type acier. |

| Cuivre | Améliorateur de résistance | Fond et s'infiltre dans les pores, augmentant la densité, la résistance et la conductivité thermique. |

| Porosité | Caractéristique contrôlée | Réseau de pores (5-25 %) permettant l'auto-lubrification par imprégnation d'huile. |

| Autres éléments (Ni, Mo, P) | Modificateurs de performance | Améliorent la ténacité, la trempabilité ou les propriétés magnétiques pour des applications spécifiques. |

Prêt à concevoir le composant en fer fritté parfait pour votre application ?

L'équilibre précis entre le fer, les alliages et la porosité est essentiel pour atteindre les propriétés dont vous avez besoin, que ce soit pour des paliers auto-lubrifiants, des pièces structurelles économiques ou des composants haute performance. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables essentiels pour le développement et l'analyse des métaux en poudre.

Discutons de vos exigences de projet. Contactez nos experts dès aujourd'hui pour trouver la bonne solution pour les besoins de frittage et d'essai de matériaux de votre laboratoire.

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Quelle est la température requise pour la détermination de la teneur en cendres ? Obtenez une analyse minérale précise dans votre laboratoire

- Quels sont les facteurs qui peuvent affecter la vitesse de fusion ? Maîtrisez la science du transfert de chaleur

- Qu'est-ce que le déliantage thermique ? Un guide pour l'élimination sûre des liants pour le MIM et la céramique

- La pyrolyse est-elle une technologie verte ? Débloquer des solutions durables de valorisation des déchets

- Quels sont les facteurs qui affectent la taille de l'échantillon ? Optimisez la puissance et la précision de votre étude

- Quelle est la source de chaleur la plus courante utilisée pour le brasage ? Le brasage au chalumeau expliqué pour des joints optimaux

- Comment les systèmes de goutte-à-goutte de précision ou les seringues contribuent-ils à la formation de billes d'alginate de sodium ? Atteindre une uniformité scientifique

- Qu'est-ce que le traitement thermique dans le processus de fabrication ? Transformer les propriétés des matériaux pour des performances supérieures