À la base, un système de dépôt chimique en phase vapeur (CVD) est un environnement contrôlé conçu pour transformer des gaz en un film solide sur une surface. La construction se compose d'un système de distribution de gaz pour introduire les produits chimiques précurseurs, d'une chambre de réaction maintenue sous basse pression, d'un porte-substrat qui est généralement chauffé, d'une source d'énergie pour entraîner la réaction chimique, et d'un système d'échappement pour éliminer les sous-produits. Cette configuration facilite un processus où les molécules de gaz réagissent sur une surface cible, construisant un revêtement de haute pureté atome par atome.

La construction physique d'un système CVD est moins importante que le processus qu'il permet. Son but est de créer un environnement hautement contrôlé où la chimie en phase gazeuse peut être manipulée avec précision pour construire un matériau solide avec des propriétés spécifiques et souhaitables sur un substrat.

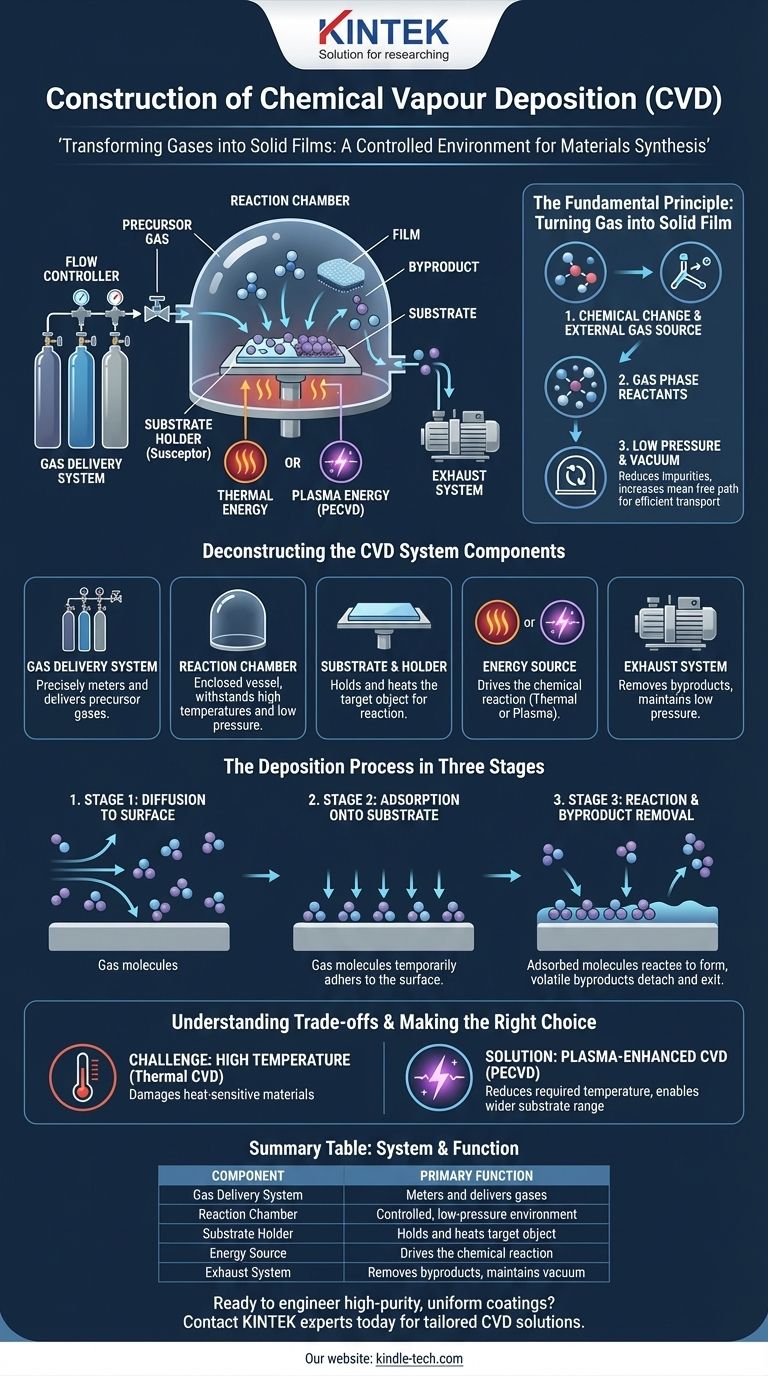

Le principe fondamental : transformer le gaz en un film solide

Le dépôt chimique en phase vapeur est fondamentalement un processus de synthèse de matériaux. Il fonctionne en faisant circuler des gaz réactifs (précurseurs) sur un objet chauffé (substrat) à l'intérieur d'une chambre de réaction.

Les exigences fondamentales

Le processus est défini par trois caractéristiques essentielles. Premièrement, il implique un changement chimique, tel qu'une réaction ou une décomposition thermique. Deuxièmement, tout le matériau pour le nouveau film est fourni par une source externe sous forme de gaz. Enfin, les réactifs doivent participer à la réaction en tant que phase gazeuse.

Le rôle des gaz précurseurs

Les gaz précurseurs sont les "blocs de construction" chimiques du film. Par exemple, pour créer un film de diamant, un gaz contenant du carbone comme le méthane est utilisé avec de l'hydrogène. Ces gaz sont soigneusement mesurés et introduits dans la chambre de réaction.

L'importance de la basse pression

Les réacteurs CVD fonctionnent généralement à basse pression ou sous vide. C'est essentiel pour deux raisons : cela réduit les molécules d'impuretés qui pourraient contaminer le film et cela augmente le libre parcours moyen – la distance moyenne parcourue par une molécule de gaz avant d'entrer en collision avec une autre. Cela garantit que les molécules de gaz réactives peuvent atteindre et entrer en collision efficacement avec le substrat.

Déconstruction des composants du système CVD

Bien que les conceptions varient, tous les systèmes CVD sont construits autour de quelques composants fonctionnels clés qui gèrent le processus chimique.

Système de distribution de gaz

Ce composant se compose de sources de gaz, de vannes et de régulateurs de débit massique. Il est responsable de la mesure et de la distribution précises du mélange correct de gaz précurseurs et porteurs dans la chambre de réaction.

La chambre de réaction

C'est le cœur du système, généralement en quartz ou en acier inoxydable. C'est un récipient fermé qui contient le substrat et est conçu pour résister à des températures élevées et maintenir un environnement à basse pression (vide).

Substrat et support

Le substrat est le matériau ou l'objet à revêtir. Il est placé sur un support, souvent appelé susceptor, qui peut être chauffé à la température exacte requise pour que la réaction chimique se produise à la surface du substrat.

La source d'énergie

De l'énergie est nécessaire pour décomposer les gaz précurseurs et entraîner la réaction de dépôt. Elle est fournie de deux manières principales :

- Énergie thermique : Dans le CVD traditionnel, le substrat est chauffé à des températures très élevées (souvent 850-1100°C). Cette chaleur fournit l'énergie nécessaire à la réaction.

- Énergie plasma : Dans le CVD assisté par plasma (PECVD), un champ électromagnétique (comme les micro-ondes) ou un champ électrique est utilisé pour ioniser le gaz, créant un plasma. Ce plasma hautement réactif permet le dépôt à des températures beaucoup plus basses.

Le système d'échappement

Une pompe à vide est utilisée pour éliminer les gaz précurseurs non réagis et les sous-produits gazeux de la chambre. Cela maintient la basse pression et purge le système une fois le dépôt terminé.

Le processus de dépôt en trois étapes

Au niveau moléculaire, la croissance du film peut être décomposée en trois étapes distinctes.

Étape 1 : Diffusion vers la surface

Après avoir été introduites dans la chambre, les molécules de gaz réactif se déplacent ou diffusent du flux gazeux principal vers la surface du substrat.

Étape 2 : Adsorption sur le substrat

Les molécules de gaz se déposent et sont temporairement retenues à la surface du substrat, un processus connu sous le nom d'adsorption.

Étape 3 : Réaction et élimination des sous-produits

Avec une énergie suffisante provenant de la chaleur ou du plasma, les molécules adsorbées subissent une réaction chimique à la surface du substrat. Cela forme le film solide désiré et libère des sous-produits volatils, qui se détachent ensuite de la surface et sont éliminés par le système d'échappement.

Comprendre les compromis

Bien que puissante, la technologie CVD implique des limitations critiques et des choix de conception. Comprendre ces compromis est essentiel pour son application réussie.

Le défi de la haute température

La principale limitation du CVD conventionnel, thermiquement piloté, est la température de réaction extrêmement élevée. De nombreux matériaux de substrat potentiels, tels que les polymères ou certains composants électroniques, ne peuvent pas supporter cette chaleur et seraient endommagés ou détruits.

La solution : CVD assisté par plasma (PECVD)

L'utilisation du plasma pour énergiser le gaz, comme dans le PECVD, réduit considérablement la température de substrat requise. Cette innovation permet de déposer des films de haute qualité sur une bien plus grande variété de matériaux sensibles à la chaleur.

Contrôle et complexité

Bien que certaines références décrivent l'équipement comme simple, l'obtention d'un film uniforme et de haute pureté est complexe. Les propriétés du film final – sa pureté, sa structure cristalline et son épaisseur – dépendent d'un équilibre délicat des paramètres de dépôt. Ceux-ci incluent la température, la pression, les débits de gaz et les rapports chimiques, qui doivent tous être contrôlés avec précision.

Faire le bon choix pour votre objectif

Votre objectif spécifique détermine quel aspect du processus CVD est le plus important.

- Si votre objectif principal est le dépôt sur des matériaux sensibles à la chaleur : Le CVD assisté par plasma (PECVD) est l'approche nécessaire en raison de ses températures de fonctionnement nettement inférieures.

- Si votre objectif principal est de créer des films hautement purs, denses et cristallins : Vous devez privilégier un contrôle précis et reproductible de tous les paramètres du processus, en particulier la température et le débit de gaz.

- Si votre objectif principal est de revêtir des formes 3D complexes : Tirez parti de l'avantage clé du CVD qui offre d'excellentes propriétés d'enveloppement pour des revêtements uniformes et conformes.

En comprenant ces composants et principes fondamentaux, vous pouvez utiliser efficacement le CVD pour concevoir des matériaux au niveau atomique.

Tableau récapitulatif :

| Composant du système CVD | Fonction principale |

|---|---|

| Système de distribution de gaz | Mesure et distribue avec précision les gaz précurseurs dans la chambre. |

| Chambre de réaction | Fournit un environnement contrôlé à basse pression pour la réaction de dépôt. |

| Porte-substrat (Susceptor) | Maintient et chauffe l'objet cible à la température requise. |

| Source d'énergie (Chaleur/Plasma) | Entraîne la réaction chimique pour déposer le film solide. |

| Système d'échappement | Élimine les sous-produits et maintient l'environnement à basse pression de la chambre. |

Prêt à concevoir des revêtements uniformes et de haute pureté pour vos substrats ?

Que votre objectif soit le dépôt sur des matériaux sensibles à la chaleur avec le PECVD ou l'obtention de films hautement cristallins avec un contrôle thermique précis, l'expertise de KINTEK en matière d'équipement CVD de laboratoire est votre solution. Nous sommes spécialisés dans la fourniture de systèmes robustes et de consommables adaptés à vos besoins spécifiques de recherche et de production.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un système CVD KINTEK peut faire progresser vos projets de synthèse de matériaux.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision