Essentiellement, le dépôt chimique en phase vapeur (CVD) est un processus de fabrication hautement contrôlé utilisé dans l'industrie des semi-conducteurs pour construire des films solides ultra-purs et performants à partir d'un gaz. Des molécules gazeuses, appelées précurseurs, sont introduites dans une chambre de réaction où elles sont énergisées et se décomposent. Cette réaction chimique provoque la formation d'un matériau solide qui se dépose couche par couche sur un substrat chauffé, tel qu'une tranche de silicium, créant ainsi les structures fondamentales d'une micropuce.

Le principe fondamental du CVD n'est pas simplement de revêtir une surface, mais plutôt de construire une nouvelle couche solide à partir de blocs de construction chimiques présents dans un gaz. Le contrôle précis de la température, de la pression et de la chimie des gaz permet la création des matériaux complexes et de haute pureté essentiels à l'électronique moderne.

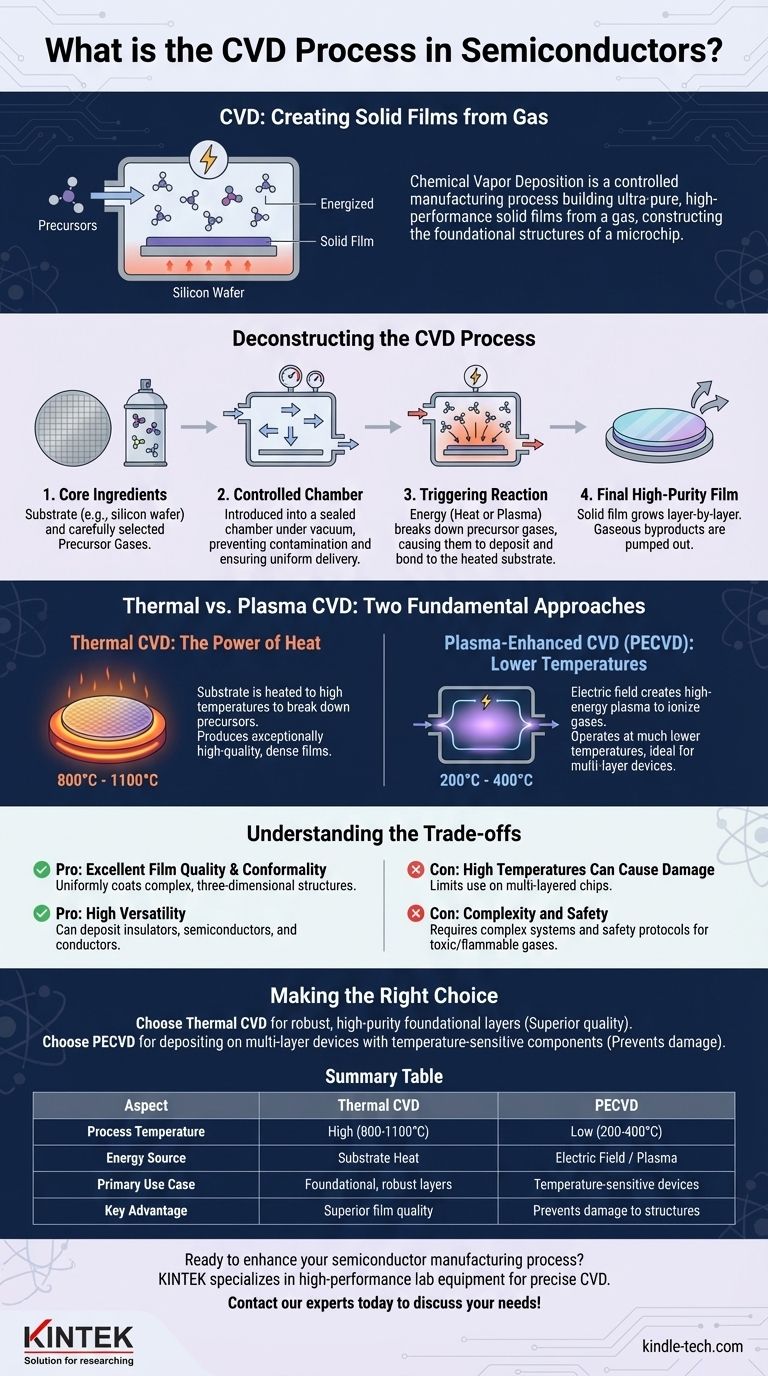

Décortiquer le processus CVD

Pour vraiment comprendre le CVD, il est préférable de le visualiser comme une séquence d'événements contrôlés, chacun ayant un objectif spécifique. Le succès de l'ensemble du processus dépend de la gestion précise de chaque étape.

Les ingrédients de base : Substrat et précurseurs

Le processus commence par deux composants fondamentaux. Le premier est le substrat, généralement une tranche de silicium, qui sert de fondation à la nouvelle couche.

Le second est un mélange soigneusement sélectionné de gaz précurseurs. Ces gaz contiennent les atomes spécifiques (comme le silicium, le carbone ou l'azote) nécessaires pour construire le film désiré. Ils sont souvent mélangés à des gaz porteurs inertes qui aident à contrôler le débit et la vitesse de réaction.

La chambre de réaction : Un environnement contrôlé

Le substrat et les gaz précurseurs sont introduits dans une chambre scellée sous vide. Cet environnement est essentiel pour prévenir la contamination par des particules indésirables ou des gaz réactifs comme l'oxygène, qui introduiraient des impuretés dans le film.

Un contrôle précis de la pression et des débits de gaz de la chambre garantit que les molécules précurseurs sont acheminées uniformément vers la surface du substrat.

L'étape critique : Déclencher la réaction chimique

C'est le cœur du processus CVD. De l'énergie est introduite dans le système pour briser les molécules de gaz précurseur en espèces hautement réactives (radicaux, ions ou atomes).

Ces espèces réactives diffusent ensuite vers le substrat chauffé. Au contact de la surface chaude, une série de réactions chimiques se produit, provoquant le dépôt et la liaison du matériau solide souhaité au substrat. Le substrat lui-même peut agir comme catalyseur, favorisant la réaction directement à sa surface.

Le produit final : Un film mince de haute pureté

Au fur et à mesure que les réactions se poursuivent, un film solide se développe sur le substrat, une couche atomique à la fois. Les sous-produits gazeux des réactions chimiques sont continuellement pompés hors de la chambre comme déchets.

Le résultat est un film mince exceptionnellement pur et uniforme avec des propriétés électriques ou physiques spécifiques adaptées à son rôle dans le dispositif semi-conducteur.

Thermique contre Plasma : Les deux approches fondamentales

La méthode utilisée pour fournir l'énergie et déclencher la réaction chimique est la principale distinction entre les différents types de CVD. Ce choix a des implications profondes pour le processus et ses applications.

CVD Thermique : La puissance de la chaleur

Dans le CVD thermique traditionnel, le substrat est chauffé à des températures très élevées (souvent 800 °C à 1100 °C). Cette énergie thermique intense est ce qui décompose les gaz précurseurs lorsqu'ils entrent en contact avec la surface chaude du substrat.

Cette méthode est reconnue pour produire des films d'une qualité et d'une densité exceptionnelles. La température élevée fournit l'énergie d'activation nécessaire pour que les réactions chimiques se déroulent efficacement.

CVD assisté par Plasma (PECVD) : Températures plus basses, réactivité plus élevée

Dans le CVD assisté par plasma, un champ électrique (similaire au fonctionnement d'un micro-ondes) est utilisé pour ioniser les gaz, créant un plasma. Ce plasma est un état de la matière hautement énergétique contenant des ions et des radicaux réactifs.

Étant donné que le plasma lui-même énergise les molécules de gaz, le substrat n'a pas besoin d'être aussi chaud. Le PECVD peut fonctionner à des températures beaucoup plus basses (généralement 200 °C à 400 °C), ce qui le rend idéal pour fabriquer des dispositifs comportant des structures qui seraient endommagées par la chaleur extrême du CVD thermique.

Comprendre les compromis

Comme tout processus d'ingénierie, le CVD implique d'équilibrer des facteurs concurrents. Comprendre ces compromis est essentiel pour apprécier pourquoi un type de CVD spécifique est choisi pour une application particulière.

Avantage : Excellente qualité de film et conformité

Le CVD est réputé pour produire des films très uniformes et « conformes », ce qui signifie qu'ils peuvent recouvrir uniformément des structures tridimensionnelles complexes sur une micropuce. Ceci est essentiel à mesure que les architectures des dispositifs deviennent plus complexes.

Avantage : Grande polyvalence

Le processus est incroyablement polyvalent. En changeant simplement les gaz précurseurs et les conditions de processus, les ingénieurs peuvent déposer une large gamme de matériaux, y compris des isolants (comme le dioxyde de silicium), des semi-conducteurs (comme le polysilicium) et des conducteurs (comme le tungstène).

Inconvénient : Les températures élevées peuvent causer des dommages

Le principal inconvénient du CVD thermique est son exigence de haute température. Ces températures peuvent endommager les couches précédemment fabriquées sur une puce multicouche, limitant son utilisation aux premières étapes de fabrication ou sur des matériaux très robustes.

Inconvénient : Complexité et sécurité

Les systèmes CVD sont complexes et coûteux. De plus, de nombreux gaz précurseurs sont hautement toxiques, inflammables ou corrosifs, nécessitant des protocoles de sécurité et des systèmes de manipulation sophistiqués.

Faire le bon choix pour votre objectif

La décision d'utiliser un processus CVD spécifique est dictée entièrement par les exigences du matériau déposé et les limites thermiques du dispositif en cours de construction.

- Si votre objectif principal est de créer une couche fondamentale robuste et de haute pureté : Le CVD thermique est souvent la méthode préférée en raison de la qualité de film supérieure résultant de son processus à haute température.

- Si votre objectif principal est de déposer un film sur un dispositif multicouche comportant des composants sensibles à la température : Le PECVD est le choix nécessaire, car son processus plasma à basse température évite d'endommager les structures délicates déjà construites sur la tranche.

En fin de compte, le dépôt chimique en phase vapeur est une technologie fondamentale, permettant la construction au niveau atomique qui rend possible l'informatique haute performance moderne.

Tableau récapitulatif :

| Aspect | CVD Thermique | CVD assisté par Plasma (PECVD) |

|---|---|---|

| Température du processus | Élevée (800°C - 1100°C) | Basse (200°C - 400°C) |

| Source d'énergie | Chaleur du substrat | Champ électrique / Plasma |

| Cas d'utilisation principal | Couches fondamentales et robustes | Dispositifs multicouches sensibles à la température |

| Avantage clé | Qualité et densité de film supérieures | Prévient les dommages aux structures délicates |

Prêt à améliorer votre processus de fabrication de semi-conducteurs ? KINTEK est spécialisé dans les équipements de laboratoire haute performance et les consommables pour le dépôt chimique en phase vapeur de précision. Nos solutions vous aident à obtenir les films minces ultra-purs et uniformes essentiels pour les microcircuits de nouvelle génération. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire en matière de CVD !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application