Pour être direct, il n'existe pas de taux de dépôt unique pour la pulvérisation cathodique. Le taux n'est pas une constante fixe, mais un résultat très variable qui dépend du matériau spécifique déposé, du type de système de pulvérisation utilisé et des paramètres précis du processus. Bien que la pulvérisation cathodique CC de certains métaux purs puisse atteindre des taux de dépôt élevés, la valeur réelle peut varier de quelques angströms à plusieurs centaines de nanomètres par minute.

Le point essentiel à retenir est que le taux de dépôt par pulvérisation cathodique n'est pas une propriété inhérente à la technique elle-même, mais une variable contrôlable. Comprendre les facteurs qui régissent ce taux est la clé pour optimiser le processus, que ce soit pour un débit maximal ou une qualité de film supérieure.

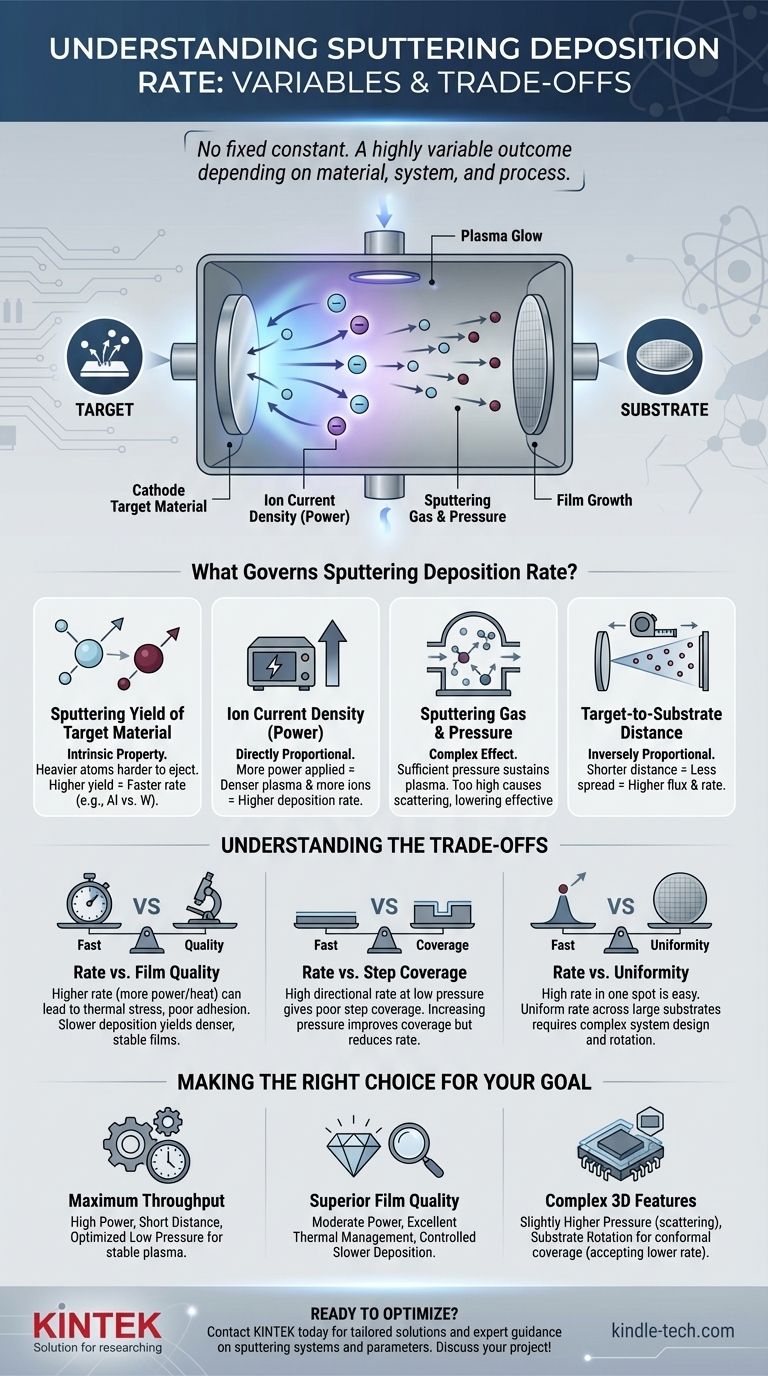

Qu'est-ce qui gouverne le taux de dépôt par pulvérisation cathodique ?

La vitesse à laquelle un film croît dans un système de pulvérisation cathodique est le résultat direct de plusieurs facteurs physiques en interaction. Maîtriser votre processus signifie comprendre comment manipuler chacun d'eux.

Le rendement de pulvérisation du matériau cible

Le rendement de pulvérisation est le facteur le plus fondamental. Il définit le nombre d'atomes éjectés de la surface cible pour chaque ion de haute énergie qui la frappe.

Ce rendement est une propriété intrinsèque du matériau. Les atomes cibles plus lourds (comme l'or ou le tungstène) sont généralement plus difficiles à éjecter que les plus légers (comme l'aluminium ou le titane), ce qui entraîne des taux de pulvérisation intrinsèques différents dans les mêmes conditions.

La densité de courant ionique sur la cible

Le taux de dépôt est directement proportionnel à la densité de courant ionique, c'est-à-dire le nombre d'ions bombardant une zone spécifique de la cible par seconde.

Plus de puissance appliquée à la cathode (la cible) crée un plasma plus dense, ce qui augmente le flux d'ions vers la cible. En termes simples, plus de puissance équivaut à un taux de dépôt plus élevé. C'est le levier le plus couramment utilisé pour contrôler la vitesse du processus.

Le gaz de pulvérisation et la pression de la chambre

Le processus s'effectue dans une chambre à vide remplie d'un gaz inerte, généralement de l'argon. La pression de ce gaz joue un double rôle.

Premièrement, une pression suffisante (par exemple, 1 à 100 mTorr) est nécessaire pour maintenir le plasma qui génère les ions. Cependant, si la pression est trop élevée, les atomes pulvérisés entreront en collision avec de nombreuses molécules de gaz sur leur chemin vers le substrat. Cet effet de diffusion réduit le nombre d'atomes arrivant directement, diminuant ainsi le taux de dépôt effectif.

La distance cible-substrat

La géométrie de la chambre est cruciale. Plus la distance entre la cible et le substrat augmente, plus le flux d'atomes pulvérisés atteignant le substrat diminue.

Ceci est dû au simple effet géométrique des atomes se dispersant sur une plus grande surface, tout comme un faisceau de lampe de poche devient plus faible lorsque vous l'éloignez d'un mur. Une distance plus courte conduit généralement à un taux plus élevé.

Comprendre les compromis

La recherche du taux de dépôt maximal possible implique souvent des compromis dans d'autres domaines critiques de la qualité du film. Il est essentiel de comprendre ces compromis pour obtenir le résultat souhaité.

Taux vs Qualité du film

Augmenter agressivement le taux de dépôt en augmentant la puissance augmente également l'énergie et la chaleur transférées au substrat. Cela peut introduire des contraintes thermiques dans le film, provoquer une mauvaise adhérence ou même endommager les substrats sensibles. Un dépôt plus lent et plus contrôlé produit souvent une structure de film plus dense et plus stable.

Taux vs Couverture de marche

Un taux de dépôt très élevé et directionnel obtenu à basse pression crée un chemin de « ligne de visée » pour les atomes pulvérisés. Bien que rapide, cela peut entraîner une mauvaise couverture de marche, où le film est beaucoup plus mince sur les parois latérales des caractéristiques microscopiques que sur les surfaces supérieures. Augmenter la pression peut améliorer la couverture en diffusant les atomes, mais cela se fait au détriment direct d'un taux de dépôt plus faible.

Taux vs Uniformité

Obtenir un taux de dépôt élevé à un endroit est simple ; obtenir un taux élevé et uniforme sur un grand substrat est un défi d'ingénierie important. La conception du système, y compris la configuration du magnétron et la rotation du substrat, est essentielle pour équilibrer les objectifs contradictoires de vitesse et d'uniformité de l'épaisseur du film.

Faire le bon choix pour votre objectif

Votre taux de dépôt optimal est déterminé par votre objectif principal. Utilisez ces directives pour orienter vos décisions de processus.

- Si votre objectif principal est le débit maximal : Utilisez la pulvérisation cathodique CC à haute puissance pour les métaux conducteurs, minimisez la distance cible-substrat et ajustez la pression pour qu'elle soit juste assez élevée pour maintenir un plasma stable.

- Si votre objectif principal est une qualité de film supérieure : Utilisez des niveaux de puissance modérés, assurez une excellente gestion thermique du substrat et autorisez un dépôt plus lent et plus contrôlé pour obtenir un film dense et à faible contrainte.

- Si votre objectif principal est de revêtir des caractéristiques 3D complexes : Utilisez intentionnellement une pression de gaz légèrement plus élevée pour induire la diffusion, et combinez cela avec une rotation du substrat pour assurer une couverture de marche conforme, en acceptant que cela réduira le taux de dépôt global.

En fin de compte, contrôler le taux de dépôt consiste à équilibrer délibérément ces variables de processus interconnectées pour atteindre vos objectifs techniques et économiques spécifiques.

Tableau récapitulatif :

| Facteur | Effet sur le taux de dépôt |

|---|---|

| Matériau cible (Rendement de pulvérisation) | Propriété intrinsèque ; les métaux plus légers (Al) se pulvérisent généralement plus rapidement que les plus lourds (W). |

| Puissance / Densité de courant ionique | Directement proportionnel ; plus de puissance = taux plus élevé. |

| Pression du gaz | Effet complexe ; une pression trop élevée provoque une diffusion et réduit le taux effectif. |

| Distance cible-substrat | Inversement proportionnel ; distance plus courte = taux plus élevé. |

Prêt à optimiser votre processus de pulvérisation cathodique pour un débit maximal, une qualité de film supérieure ou une couverture de marche parfaite ? Les experts de KINTEK sont spécialisés dans l'équipement de laboratoire et les consommables, offrant des solutions sur mesure pour vos besoins spécifiques en laboratoire. Nous pouvons vous aider à sélectionner le bon système et les bons paramètres pour atteindre vos objectifs de dépôt précis. Contactez-nous dès aujourd'hui pour discuter de votre projet !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quels sont les inconvénients du PECVD ? Comprendre les compromis de la déposition à basse température