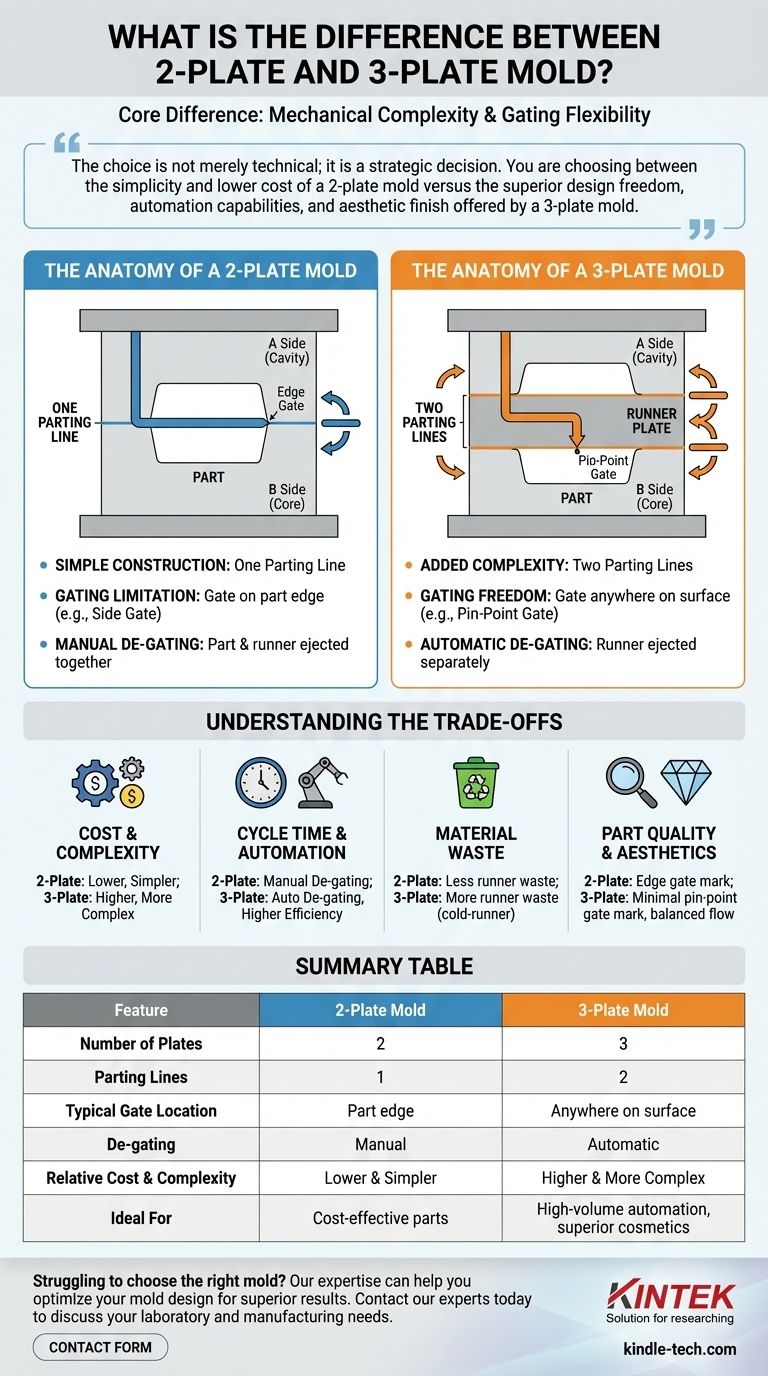

Essentiellement, la différence entre un moule d'injection à 2 plaques et un moule à 3 plaques réside dans sa complexité mécanique, qui dicte directement l'endroit où le plastique fondu peut être injecté dans la pièce – un concept connu sous le nom de "point d'injection". Un moule à 2 plaques est plus simple et injecte généralement sur le bord de la pièce, tandis qu'un moule à 3 plaques, plus complexe, ajoute une troisième plaque pour créer un chemin séparé pour le plastique, permettant de l'injecter presque n'importe où sur la surface de la pièce.

Le choix n'est pas seulement technique ; c'est une décision stratégique. Vous choisissez entre la simplicité et le coût inférieur d'un moule à 2 plaques et la liberté de conception supérieure, les capacités d'automatisation et la finition esthétique offertes par un moule à 3 plaques.

L'anatomie d'un moule à 2 plaques

Un moule à 2 plaques est le type de construction de moule d'injection le plus courant et le plus simple. Sa conception est définie par sa simplicité.

Construction simple : une seule ligne de séparation

Un moule à 2 plaques se compose de deux sections principales, le côté "A" (empreinte) et le côté "B" (noyau), qui se rejoignent sur un seul plan. Ce point de rencontre est appelé la ligne de séparation.

Lorsque le moule s'ouvre, il ne se sépare qu'à cette seule ligne de séparation pour éjecter la pièce finie, ainsi que son système de carotte attaché.

La limitation de l'alimentation et de la carotte

Dans un moule à 2 plaques, la carotte (le canal qui transporte le plastique de la buse de la machine à la pièce) doit exister sur la même ligne de séparation que la pièce elle-même.

Cette contrainte structurelle signifie que le point d'injection (la petite ouverture par laquelle le plastique entre dans la cavité de la pièce) doit être situé sur le périmètre de la pièce. Cela conduit à des types de points d'injection courants comme les points d'injection latéraux ou les points d'injection sur le bord.

Exigence de décarottage manuel

Parce que la pièce et la carotte sont moulées sur le même plan et connectées à la ligne de séparation, elles sont éjectées en une seule unité. Cela nécessite une opération secondaire, souvent manuelle, pour séparer la carotte de la pièce finie.

L'anatomie d'un moule à 3 plaques

Un moule à 3 plaques introduit une "plaque de carotte" entre la plaque de serrage supérieure et la plaque d'empreinte, ajoutant une couche de complexité pour un avantage significatif.

Complexité ajoutée : deux lignes de séparation

La caractéristique distinctive d'un moule à 3 plaques est son utilisation de deux lignes de séparation. Le moule s'ouvre en deux étapes distinctes.

D'abord, une ouverture est créée pour libérer le système de carotte. Ensuite, une seconde ouverture à la ligne de séparation principale permet d'éjecter la pièce finie.

Libération de la liberté d'injection

Cette action de double séparation est la clé. Le système de carotte se trouve sur un plan séparé de la pièce, connecté par une "chute" qui traverse la plaque centrale.

Cela permet de placer le point d'injection pratiquement n'importe où sur la surface de la pièce, et pas seulement sur le bord. Cela permet l'utilisation de points d'injection en pointe d'épingle, qui sont idéaux pour un flux de plastique équilibré et pour les surfaces cosmétiques où une marque d'injection doit être minimale ou cachée.

Décarottage automatique par conception

Lorsque le moule à 3 plaques s'ouvre, le mouvement initial éloigne la pièce du point d'injection en pointe d'épingle, cisaillant automatiquement la connexion.

Le système de carotte est éjecté séparément de la pièce, éliminant le besoin d'un processus de décarottage manuel. C'est un avantage essentiel pour la production automatisée à grand volume.

Comprendre les compromis

Le choix entre ces deux types de moules implique d'équilibrer le coût, la qualité et l'efficacité de la production.

Coût et complexité

Un moule à 3 plaques est plus complexe à concevoir, fabriquer et entretenir. La plaque supplémentaire, les mécanismes et la précision requis le rendent significativement plus cher à l'achat qu'un moule à 2 plaques.

Temps de cycle et automatisation

Bien qu'un moule à 3 plaques ait une séquence d'ouverture plus complexe qui peut légèrement augmenter le temps de cycle mécanique, sa capacité à décarotter automatiquement se traduit souvent par un temps de production net inférieur et des coûts de main-d'œuvre réduits par pièce.

Gaspillage de matière

Dans une configuration à canaux froids, un moule à 3 plaques a généralement un système de carotte plus étendu et plus complexe. Cela entraîne plus de déchets plastiques par cycle, ce qui peut être un facteur de coût significatif en fonction du prix du matériau.

Qualité et esthétique des pièces

Pour les pièces grandes et plates, un moule à 3 plaques permet une injection centrale, ce qui favorise un flux de plastique plus uniforme et équilibré. Cela réduit considérablement le risque de défauts comme le gauchissement. Les petits points d'injection en pointe d'épingle laissent également une marque beaucoup moins visible que les points d'injection sur le bord d'un moule à 2 plaques.

Faire le bon choix pour votre conception

Votre décision doit être guidée par les exigences spécifiques de votre pièce et vos objectifs de production.

- Si votre objectif principal est la rentabilité et la simplicité : Un moule à 2 plaques est le choix standard, surtout si une marque d'injection sur le bord de la pièce est acceptable et que les volumes de production n'exigent pas une automatisation complète.

- Si votre objectif principal est la qualité des pièces pour les grands composants : Un moule à 3 plaques est supérieur pour les pièces grandes et plates qui nécessitent une injection centrale pour assurer un flux équilibré et prévenir le gauchissement.

- Si votre objectif principal est l'apparence esthétique et l'automatisation : Un moule à 3 plaques est la meilleure option, car son injection en pointe d'épingle laisse un minimum de trace et son action d'auto-cisaillement est idéale pour la fabrication à grand volume "sans surveillance".

Comprendre cette différence fondamentale d'outillage vous permet de prendre des décisions de conception et de fabrication éclairées qui correspondent aux objectifs spécifiques de coût, de qualité et de production de votre projet.

Tableau récapitulatif :

| Caractéristique | Moule à 2 plaques | Moule à 3 plaques |

|---|---|---|

| Nombre de plaques | 2 | 3 |

| Lignes de séparation | 1 | 2 |

| Emplacement typique du point d'injection | Bord de la pièce (ex: point d'injection latéral) | N'importe où sur la surface de la pièce (ex: point d'injection en pointe d'épingle) |

| Décarottage | Manuel | Automatique |

| Coût et complexité relatifs | Inférieur et plus simple | Supérieur et plus complexe |

| Idéal pour | Pièces économiques, conceptions simples | Automatisation à grand volume, esthétique supérieure, grandes pièces plates |

Vous avez du mal à choisir le bon moule pour votre pièce en plastique ? La décision entre un moule à 2 plaques et un moule à 3 plaques est essentielle pour le coût, la qualité et la vitesse de production de votre projet. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables qui soutiennent l'ensemble du processus de moulage par injection, du prototypage à la production en grand volume. Notre expertise peut vous aider à optimiser la conception de votre moule pour des résultats supérieurs. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos besoins en laboratoire et en fabrication.

Guide Visuel

Produits associés

- Moules de Pressage Isostatique pour Laboratoire

- Homogénéisateur de laboratoire haute performance pour la R&D pharmaceutique, cosmétique et alimentaire

- Feuille et plaque de titane de haute pureté pour applications industrielles

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Supports personnalisés en PTFE pour la laboratoire et le traitement des semi-conducteurs

Les gens demandent aussi

- Quels sont les avantages des moisissures ? Exploiter les usines microscopiques de la nature

- Comment s'appellent les différentes parties d'un moule ? Un guide des composants et fonctions des moules d'injection

- Pourquoi les moules en carbure de tungstène (WC) sont-ils requis pour le pressage à chaud des matériaux de batterie ? Assurer la densité et la précision

- Comment les moules ECAP et les équipements de pression améliorent-ils l'acier FM ? Maîtrise du raffinement microstructural et de la résistance des grains

- Quel rôle jouent les moules en graphite dans le pressage à chaud sous vide des composites à base de NiCr ? Perspectives d'experts pour une densité supérieure

- Quelle est la fonction des moules en graphite de haute résistance dans le frittage du CoSb3 ? Amélioration de la densité et de la pureté pour les matériaux thermoélectriques

- Quels sont les avantages d'un moule à trois plaques ? Débloquez une qualité de pièce et une alimentation supérieures

- Quelles sont les étapes du processus de moulage ? Un guide du moulage des plastiques, des métaux et de la céramique