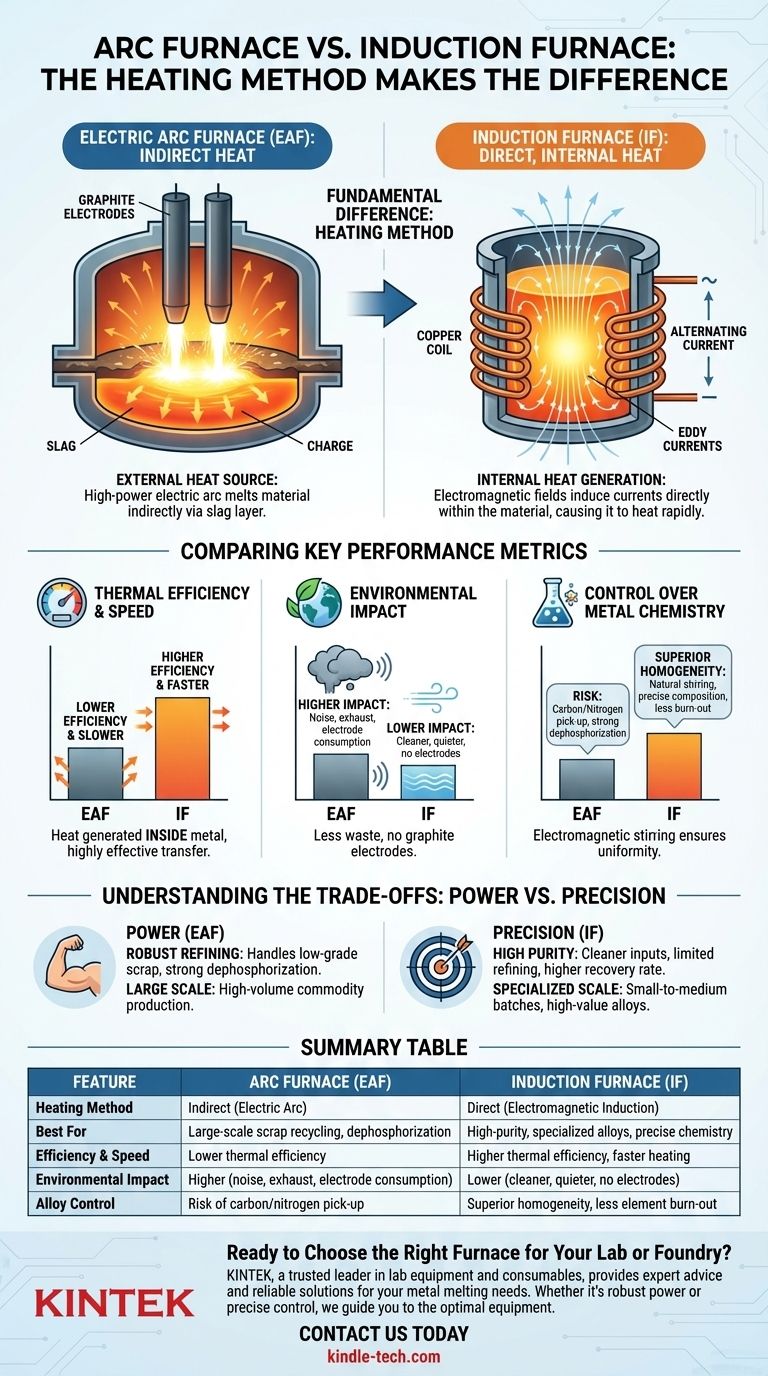

La différence fondamentale entre un four à arc électrique et un four à induction réside dans leur méthode de chauffage. Un four à arc utilise un arc électrique de haute puissance pour faire fondre le matériau indirectement, tandis qu'un four à induction utilise des champs électromagnétiques pour générer de la chaleur directement à l'intérieur du matériau lui-même. Cette distinction fondamentale entraîne des différences significatives dans leur efficacité, leur impact environnemental et la pureté chimique du produit final.

Le choix entre un four à arc et un four à induction est une décision stratégique entre l'échelle industrielle et la précision chimique. Les fours à arc sont de puissants outils pour le recyclage à grande échelle, tandis que les fours à induction offrent une efficacité, une propreté et un contrôle supérieurs pour la production d'alliages spécialisés de haute qualité.

Comment ils fonctionnent : Le conte de deux méthodes de chauffage

Pour comprendre les différences pratiques, vous devez d'abord saisir comment chaque four génère de la chaleur. Leurs mécanismes sont fondamentalement opposés : l'un est externe, l'autre est interne.

Le four à arc électrique (EAF) : Chaleur indirecte

Un four à arc électrique fait fondre le métal à l'aide d'une source de chaleur externe.

De grandes électrodes en graphite sont abaissées dans le four, et un courant électrique immense passe à travers elles, créant un arc qui saute vers la charge métallique. Cet arc peut atteindre des températures de plusieurs milliers de degrés, faisant fondre le métal par transfert de chaleur à travers une couche de laitier. Ce processus est une forme de chauffage indirect.

Le four à induction (IF) : Chaleur directe et interne

Un four à induction fonctionne un peu comme un four à micro-ondes, mais pour les métaux conducteurs. Il utilise la génération de chaleur interne.

Un courant alternatif circule dans une bobine de cuivre, créant un champ magnétique puissant et fluctuant. Lorsque le matériau conducteur comme l'acier est placé à l'intérieur de ce champ, le champ induit des courants électriques (courants de Foucault) directement dans le métal. La propre résistance électrique du métal provoque son échauffement rapide et sa fusion de l'intérieur vers l'extérieur. C'est un chauffage direct.

Comparaison des métriques de performance clés

La différence entre le chauffage indirect et direct crée des effets en cascade sur tous les aspects des performances du four, de la consommation d'énergie à la qualité de l'acier produit.

Efficacité thermique et vitesse

Le four à induction est le vainqueur incontesté en matière d'efficacité. Parce que la chaleur est générée à l'intérieur du métal, le transfert d'énergie est extrêmement efficace. Cela se traduit par un chauffage plus rapide et une efficacité thermique globale plus élevée.

Le four à arc est moins efficace. La chaleur doit d'abord être générée par l'arc, puis transférée à travers le laitier jusqu'à l'acier en fusion. Une quantité importante d'énergie thermique est également perdue par le grand couvercle et les parois du four, contribuant à sa faible efficacité thermique.

Impact environnemental

Les fours à induction sont nettement plus respectueux de l'environnement. Ils produisent moins de résidus de déchets et de gaz d'échappement. Surtout, ils n'utilisent pas d'électrodes en graphite, ce qui élimine la pollution sonore due à l'arc et empêche l'acier d'absorber un excès de carbone.

L'aciérie par four à arc est un processus plus agressif. Elle génère des résidus de déchets, des gaz d'échappement et un bruit intense considérables provenant de l'arc électrique.

Contrôle de la chimie du métal

Le type de four a un impact direct sur la chimie finale de l'alliage. Le champ électromagnétique dans un four à induction agite naturellement le métal en fusion, assurant une qualité de produit très uniforme et homogène. Cela le rend idéal pour les alliages spécialisés où une composition précise est essentielle.

Le processus du four à arc est plus efficace pour la déphosphoration, une étape clé dans l'affinage de l'acier brut. Cependant, l'arc à haute énergie peut provoquer l'ionisation de l'azote de l'air et sa dissolution dans l'acier, entraînant une teneur en azote plus élevée. Les électrodes en graphite introduisent également le risque d'une absorption de carbone indésirable dans le produit final.

Comprendre les compromis : Puissance contre précision

Aucun four n'est universellement supérieur ; ce sont des outils différents conçus pour des tâches différentes. Le choix entre eux implique de comprendre leurs compromis inhérents.

Matériau d'entrée et capacité d'affinage

La nature robuste du four à arc le rend bien adapté à la fusion de grandes quantités de ferraille de qualité variable. Sa puissante capacité d'affinage, en particulier sa force en déphosphoration, lui permet de transformer des intrants de qualité inférieure en acier utilisable.

Les fours à induction sont plus sensibles à la qualité du matériau d'entrée. Comme leurs capacités d'affinage sont plus limitées, ils sont généralement chargés avec de la ferraille plus propre ou des matériaux pré-affinés pour éviter de contaminer la coulée finale de haute pureté.

Intégrité de l'alliage et perte par combustion

Le chauffage plus doux et direct d'un four à induction se traduit par un taux de récupération de métal plus élevé et un ratio de perte par combustion plus faible pour les éléments d'alliage coûteux. C'est un avantage économique significatif lors de la production d'alliages de grande valeur.

La chaleur intense et localisée de l'arc électrique peut provoquer l'oxydation et la perte dans le laitier d'une plus grande partie des éléments d'alliage précieux, réduisant ainsi le rendement global.

Échelle d'opération

Les fours à arc électrique sont l'épine dorsale du recyclage de l'acier moderne à grande échelle, souvent construits pour traiter des centaines de tonnes de matériaux à la fois. Ils sont conçus pour la production de produits de base à haut volume.

Les fours à induction sont plus polyvalents en termes d'échelle, mais excellent dans les opérations par lots de petite à moyenne taille. Leur efficacité et leur précision les rendent parfaits pour les fonderies produisant des pièces moulées spécialisées et des alliages haute performance.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par vos objectifs opérationnels spécifiques, du type de métal que vous produisez à vos objectifs environnementaux et d'efficacité.

- Si votre objectif principal est la production d'acier à grande échelle à partir de ferraille avec un besoin de déphosphoration : Le four à arc électrique est le choix établi et puissant pour l'affinage à haut volume.

- Si votre objectif principal est la production d'alliages spécialisés de haute pureté avec une composition chimique précise : Le four à induction offre un contrôle, une propreté et une homogénéité supérieurs.

- Si votre objectif principal est de maximiser l'efficacité énergétique et de minimiser l'impact environnemental : Le four à induction détient un avantage clair grâce à sa méthode de chauffage direct et à l'absence d'électrodes polluantes.

Comprendre ces différences fondamentales vous permet de choisir le bon outil non seulement pour le métal, mais aussi pour vos objectifs opérationnels et de qualité spécifiques.

Tableau récapitulatif :

| Caractéristique | Four à arc (EAF) | Four à induction (IF) |

|---|---|---|

| Méthode de chauffage | Indirecte (Arc électrique) | Directe (Induction électromagnétique) |

| Idéal pour | Recyclage de ferraille à grande échelle, déphosphoration | Alliages de haute pureté, chimie précise |

| Efficacité et vitesse | Efficacité thermique plus faible | Efficacité thermique plus élevée, chauffage plus rapide |

| Impact environnemental | Plus élevé (bruit, gaz d'échappement, consommation d'électrodes) | Plus faible (plus propre, plus silencieux, sans électrodes) |

| Contrôle des alliages | Risque d'absorption de carbone/azote | Homogénéité supérieure, moins de perte par combustion d'éléments |

Prêt à choisir le bon four pour votre laboratoire ou votre fonderie ?

Choisir entre un four à arc et un four à induction est une décision critique qui a un impact sur la qualité de votre produit, votre efficacité et vos coûts opérationnels. KINTEK, un leader de confiance dans l'équipement et les consommables de laboratoire, est là pour vous aider à naviguer dans ce choix.

Nous nous spécialisons dans la fourniture de solutions qui répondent aux besoins spécifiques des laboratoires et des fonderies. Que vous ayez besoin de la puissance robuste d'un four à arc pour des applications à grande échelle ou du contrôle précis d'un four à induction pour des alliages de haute pureté, nos experts peuvent vous guider vers l'équipement optimal pour vos objectifs.

Contactez-nous dès aujourd'hui en utilisant le formulaire ci-dessous pour discuter de vos besoins en matière de fusion de métaux. Laissez KINTEK vous fournir les conseils d'experts et l'équipement fiable dont vous avez besoin pour améliorer les capacités de votre laboratoire et obtenir des résultats supérieurs.

Guide Visuel

Produits associés

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quels sont les types de fours à induction ? Explication des fours sans noyau, à canal et VIM

- Comment fonctionne une machine de pulvérisation cathodique ? Atteignez une précision au niveau atomique pour vos revêtements

- Qu'est-ce qu'une machine de pulvérisation cathodique magnétron ? Dépôt de couches minces de précision pour les matériaux avancés

- À quoi servent les systèmes de pulvérisation cathodique ? Un guide sur le dépôt avancé de couches minces

- Qu'est-ce qu'une machine de pulvérisation cathodique ? Un guide du dépôt de couches minces de haute qualité