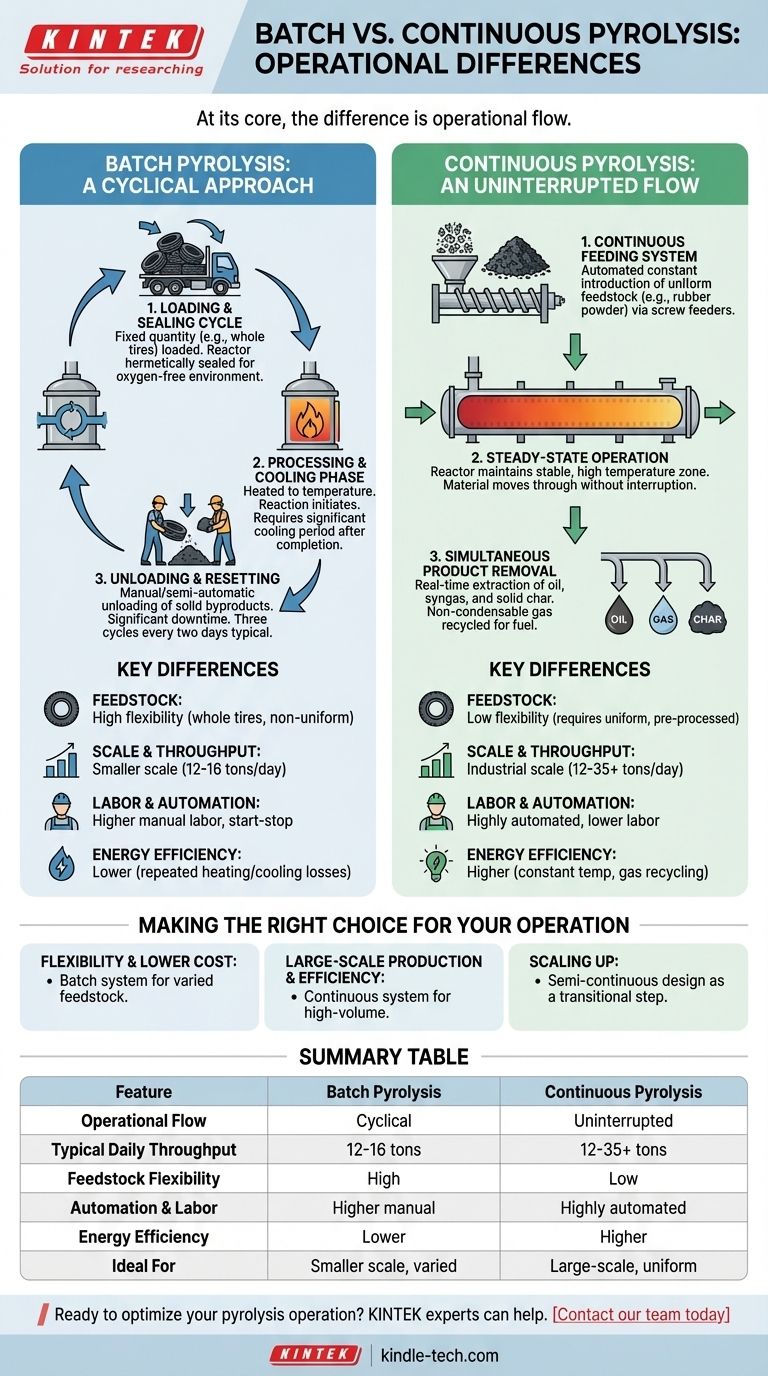

À la base, la différence réside dans le flux opérationnel. La pyrolyse par lots est un processus cyclique où une quantité fixe de matériau est chargée, chauffée, traitée, puis retirée avant que le cycle suivant ne puisse commencer. En revanche, la pyrolyse continue fonctionne comme un système ininterrompu, alimentant constamment la matière première et déchargeant les produits finis simultanément.

Le choix entre la pyrolyse par lots et continue ne dépend pas de ce qui est « meilleur », mais de ce qui correspond à votre échelle opérationnelle, à la cohérence de la matière première et à votre niveau d'investissement. Les systèmes par lots offrent une flexibilité pour des intrants plus petits ou variés, tandis que les systèmes continus exigent un volume élevé et une uniformité pour atteindre une efficacité supérieure.

Le processus de pyrolyse par lots : une approche cyclique

Le cycle de chargement et de scellement

Dans un système par lots, le processus commence par le chargement d'une quantité fixe de matière première, telle que des pneus entiers, dans le réacteur. Une fois plein, le réacteur est scellé hermétiquement pour créer un environnement exempt d'oxygène.

La phase de traitement et de refroidissement

Le réacteur scellé est chauffé à la température requise, initiant la réaction de pyrolyse. Une fois la réaction terminée, l'ensemble du système doit subir une longue période de refroidissement avant qu'il ne soit sûr de l'ouvrir.

Déchargement et réinitialisation

Une fois refroidis, les opérateurs déchargent manuellement ou semi-automatiquement les sous-produits solides (comme le noir de carbone et les fils d'acier). Ce temps d'arrêt pour le refroidissement et le déchargement est important, une usine typique effectuant trois cycles tous les deux jours.

Le processus de pyrolyse continue : un flux ininterrompu

Système d'alimentation continue

Les usines continues utilisent des systèmes automatisés, tels que des vis sans fin, pour introduire constamment des matières premières prétraitées dans le réacteur. Cette matière première doit être uniforme, comme la poudre de caoutchouc mentionnée dans les usines de transformation, pour éviter les obstructions et assurer un flux régulier.

Fonctionnement à l'état stable

Le réacteur dans un système continu maintient une zone de température élevée stable. Le matériau traverse cette zone, subissant une pyrolyse pendant qu'il voyage de l'entrée à la sortie sans aucune interruption de processus.

Retrait simultané des produits

Au fur et à mesure que la matière première est traitée, les produits résultants — huile de pyrolyse, gaz de synthèse et charbon solide — sont extraits du système à différents points en temps réel. Le gaz non condensable est immédiatement recyclé pour alimenter le réacteur, maintenant ainsi l'efficacité thermique.

Comprendre les différences opérationnelles clés

Exigences en matière de matières premières

Les systèmes par lots sont plus tolérants, capables de traiter des matériaux non uniformes et plus grands comme des pneus entiers. Les systèmes continus exigent des matières premières cohérentes, souvent déchiquetées ou pulvérisées, pour maintenir leur flux ininterrompu.

Échelle opérationnelle et débit

Les usines par lots conviennent aux opérations à plus petite échelle, traitant généralement 12 à 16 tonnes par jour. Les usines continues sont conçues pour l'échelle industrielle, traitant 12 à 35 tonnes ou plus quotidiennement en éliminant les temps d'arrêt.

Main-d'œuvre et automatisation

La nature saccadée du traitement par lots nécessite une main-d'œuvre manuelle importante pour le chargement et le déchargement. Les systèmes continus sont hautement automatisés, réduisant les coûts de main-d'œuvre mais nécessitant une surveillance technique plus sophistiquée.

Efficacité énergétique

Les systèmes continus sont intrinsèquement plus économes en énergie. Ils évitent la perte d'énergie répétée due au chauffage et au refroidissement d'un réacteur massif, tirant ainsi un meilleur parti du gaz de synthèse recyclé pour maintenir une température de fonctionnement constante.

Faire le bon choix pour votre opération

Choisir le bon système nécessite une compréhension claire de vos objectifs et ressources spécifiques.

- Si votre objectif principal est la flexibilité opérationnelle et un coût initial plus faible : Un système par lots est le choix logique, surtout si votre approvisionnement en matières premières est varié ou incohérent.

- Si votre objectif principal est la production à grande échelle et une efficacité maximale : Un système continu est nécessaire pour atteindre les économies d'échelle et l'automatisation pour les opérations à haut volume.

- Si vous passez d'une opération plus petite : Une conception semi-continue, qui automatise le processus de décharge pour réduire le temps de refroidissement, peut servir d'étape de transition efficace.

En fin de compte, l'alignement de la technologie avec la disponibilité de vos matières premières, vos objectifs de production et votre investissement en capital déterminera le succès de votre projet de pyrolyse.

Tableau récapitulatif :

| Caractéristique | Pyrolyse par lots | Pyrolyse continue |

|---|---|---|

| Flux opérationnel | Cyclique (chargement, traitement, refroidissement, déchargement) | Ininterrompu, état stable |

| Débit quotidien typique | 12-16 tonnes | 12-35+ tonnes |

| Flexibilité des matières premières | Élevée (gère les matériaux volumineux et non uniformes) | Faible (nécessite des matériaux uniformes et prétraités) |

| Automatisation et main-d'œuvre | Main-d'œuvre manuelle plus élevée | Hautement automatisé, main-d'œuvre réduite |

| Efficacité énergétique | Inférieure (cycles de chauffage/refroidissement répétés) | Supérieure (température constante, recyclage des gaz) |

| Idéal pour | Petite échelle, matières premières variées, investissement initial plus faible | Grande échelle, haut volume, matières premières uniformes |

Prêt à optimiser votre opération de pyrolyse ? Le bon équipement est essentiel à l'efficacité et à la rentabilité de votre projet. KINTEK se spécialise dans les équipements de laboratoire haute performance et les consommables pour tester et mettre à l'échelle les processus de pyrolyse. Nos experts peuvent vous aider à sélectionner le système parfait — qu'il soit par lots ou continu — pour répondre à vos matières premières spécifiques et à vos objectifs de production. Contactez notre équipe dès aujourd'hui pour une consultation personnalisée et découvrez comment les solutions KINTEK peuvent stimuler votre succès.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

Les gens demandent aussi

- Quels sont les avantages de la technologie de pyrolyse ? Transformer les déchets en profit et réduire les émissions

- Quels sont les produits de la pyrolyse de la biomasse ? Débloquez le biochar, la bio-huile et le gaz de synthèse

- Comment l'énergie est-elle convertie en biomasse ? Exploiter l'énergie solaire de la nature pour les énergies renouvelables

- Quels sont les composants de la pyrolyse de la biomasse ? Un guide complet du système, des produits et du processus

- Quel est le processus de pyrolyse rapide de la biomasse ? Transformer la biomasse en bio-huile en quelques secondes