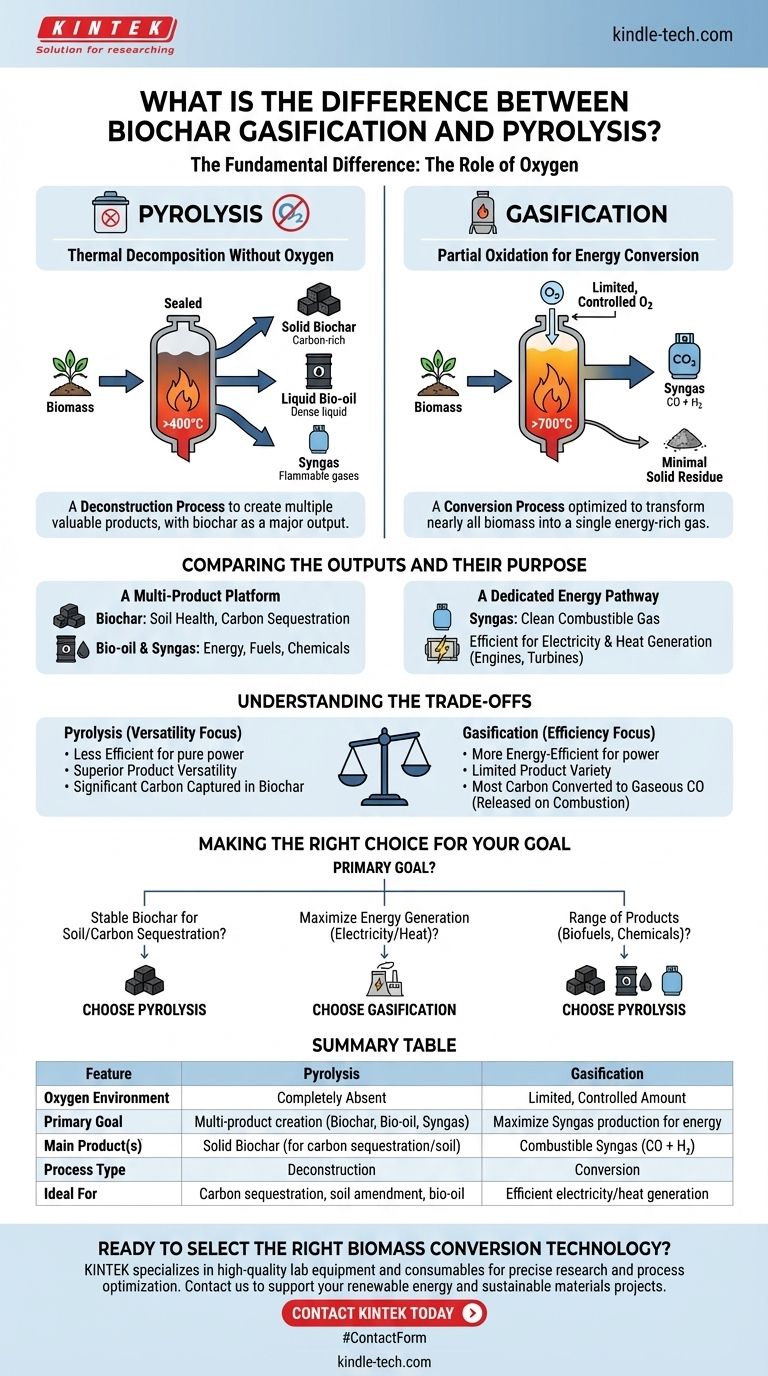

Fondamentalement, la différence entre la gazéification et la pyrolyse du biochar réside dans la présence d'une petite quantité contrôlée d'oxygène. La pyrolyse est la décomposition thermique de la biomasse dans un environnement complètement dépourvu d'oxygène, ce qui la décompose en biochar solide, en bio-huile liquide et en syngaz. La gazéification, en revanche, utilise une température plus élevée et introduit une quantité limitée d'oxygène pour convertir principalement la biomasse en un gaz de synthèse combustible (syngaz), laissant un résidu solide minimal.

Le choix entre ces deux processus est déterminé par votre objectif principal. La pyrolyse est un processus de déconstruction conçu pour créer plusieurs produits de valeur (solide, liquide, gaz), le biochar étant un produit majeur. La gazéification est un processus de conversion optimisé pour transformer presque toute la biomasse en un seul gaz riche en énergie.

La différence fondamentale : le rôle de l'oxygène

La présence ou l'absence d'oxygène modifie fondamentalement les réactions chimiques qui se produisent et, par conséquent, les produits finaux que vous créez.

Pyrolyse : Décomposition thermique sans oxygène

Considérez la pyrolyse comme la cuisson de la biomasse dans un récipient scellé et privé d'oxygène. Sans oxygène pour brûler, la chaleur élevée décompose la matière organique complexe en composants plus simples.

Ce processus donne trois produits distincts dans des proportions variables :

- Biochar (solide) : Un solide stable, riche en carbone, similaire au charbon de bois.

- Bio-huile (liquide) : Un liquide dense et acide qui peut être raffiné en carburants ou en produits chimiques.

- Syngaz (gaz) : Un mélange de gaz inflammables comme l'hydrogène, le monoxyde de carbone et le méthane.

Gazéification : Oxydation partielle pour la conversion d'énergie

La gazéification fonctionne à des températures plus élevées (>700°C) et introduit intentionnellement une quantité limitée d'un agent oxydant, comme l'air ou l'oxygène pur.

Ce n'est pas assez d'oxygène pour une combustion complète, mais juste assez pour déclencher des réactions chimiques qui convertissent presque tout le carbone de la biomasse en un combustible gazeux. Le produit principal est le syngaz, un mélange principalement de monoxyde de carbone et d'hydrogène, avec très peu de charbon solide restant.

Comparaison des produits et de leur objectif

Les différents produits de chaque processus sont adaptés à des applications très différentes. Comprendre le résultat souhaité est essentiel pour choisir la bonne méthode.

Pyrolyse : Une plateforme multi-produits

La pyrolyse est intrinsèquement polyvalente car elle crée une gamme de produits. Le biochar solide est son produit le plus unique, apprécié pour sa capacité à améliorer la santé des sols et à séquestrer le carbone.

La bio-huile et le syngaz sont des co-produits qui peuvent être utilisés pour générer la chaleur nécessaire au maintien de la réaction de pyrolyse elle-même ou être utilisés pour d'autres applications énergétiques.

Gazéification : Une voie énergétique dédiée

La gazéification est conçue dans un but principal : créer un grand volume de syngaz propre et combustible. Ce syngaz peut être utilisé beaucoup plus efficacement que la combustion directe de biomasse solide.

C'est une matière première idéale pour les moteurs à gaz ou les turbines afin de produire de l'électricité et de la chaleur. Le processus est optimisé pour une conversion maximale de l'énergie de la biomasse solide en un gaz utilisable.

Comprendre les compromis

Aucun processus n'est universellement "meilleur" ; ils sont simplement optimisés pour des objectifs différents, et chacun comporte des compromis.

Efficacité vs. Polyvalence

La gazéification est généralement considérée comme plus économe en énergie si votre seul objectif est de produire de l'électricité ou de la chaleur à partir de la biomasse. Elle excelle à convertir l'énergie de la matière première en syngaz.

La pyrolyse est moins efficace pour la production d'énergie pure, mais offre une polyvalence de produits supérieure. Elle permet de créer un solide de grande valeur (biochar) et un précurseur de carburant liquide (bio-huile) en plus d'un gaz combustible.

Le destin du carbone

C'est une distinction cruciale. En pyrolyse, une partie significative du carbone de la biomasse originale est capturée et stabilisée dans le biochar solide. Cela en fait une excellente méthode de séquestration du carbone.

En gazéification, la majeure partie du carbone est convertie en monoxyde de carbone (CO) gazeux au sein du syngaz. L'objectif est ensuite de brûler ce gaz, libérant le carbone dans l'atmosphère sous forme de CO2 tout en exploitant son énergie.

Faire le bon choix pour votre objectif

Pour sélectionner le processus correct, vous devez d'abord définir votre objectif principal.

- Si votre objectif principal est de produire du biochar stable pour l'amendement des sols ou la séquestration du carbone : La pyrolyse est le seul choix viable, car elle est spécifiquement conçue pour créer un produit de charbon solide.

- Si votre objectif principal est de maximiser la production d'énergie (électricité ou chaleur) à partir de la biomasse : La gazéification est généralement plus efficace et spécialement conçue pour convertir la matière première solide en un syngaz combustible pour l'énergie.

- Si votre objectif principal est de créer une gamme de produits, y compris des biocarburants liquides et des produits chimiques spécialisés : La pyrolyse offre la capacité unique de produire de la bio-huile aux côtés du charbon et du gaz, offrant plus de voies de valorisation.

En fin de compte, comprendre votre objectif final est la clé pour sélectionner le bon processus thermique pour vos besoins.

Tableau récapitulatif :

| Caractéristique | Pyrolyse | Gazéification |

|---|---|---|

| Environnement d'oxygène | Complètement absent | Quantité limitée et contrôlée |

| Objectif principal | Création de multiples produits (Biochar, Bio-huile, Syngaz) | Maximiser la production de Syngaz pour l'énergie |

| Produit(s) principal(aux) | Biochar solide (pour la séquestration/sol du carbone) | Syngaz combustible (CO + H₂) |

| Type de processus | Déconstruction | Conversion |

| Idéal pour | Séquestration du carbone, amendement du sol, bio-huile | Production efficace d'électricité/chaleur |

Prêt à choisir la bonne technologie de conversion de la biomasse ?

Le choix entre la pyrolyse et la gazéification est essentiel pour atteindre vos objectifs spécifiques en matière d'énergie, de séquestration du carbone ou de produits. Un équipement de laboratoire adéquat est indispensable pour la recherche, le développement et l'optimisation des processus.

KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité, répondant aux besoins précis des laboratoires et des centres de recherche. Nous pouvons vous fournir les outils fiables dont vous avez besoin pour analyser les matières premières, tester les processus et faire évoluer efficacement vos projets de conversion de la biomasse.

Contactez-nous dès aujourd'hui en utilisant le formulaire ci-dessous pour discuter de la manière dont nos solutions peuvent soutenir votre travail dans les énergies renouvelables et les matériaux durables. Trouvons le bon équipement pour les défis de votre laboratoire.

Guide Visuel

Produits associés

- Four de graphitation continue sous vide de graphite

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de graphitisation sous vide vertical à haute température

Les gens demandent aussi

- Le point de fusion du graphite est-il élevé ou bas ? Découvrez sa résilience thermique extrême

- Comment le graphite synthétique est-il fabriqué ? Une plongée profonde dans le processus à haute température

- Le graphite est-il affecté par la chaleur ? Découvrez sa force et sa stabilité remarquables à hautes températures

- Quelle est la résistance à la température du graphite ? Exploiter son potentiel à haute température dans votre laboratoire

- Pourquoi le graphite résiste-t-il à la chaleur ? Dévoiler son extrême stabilité thermique pour votre laboratoire