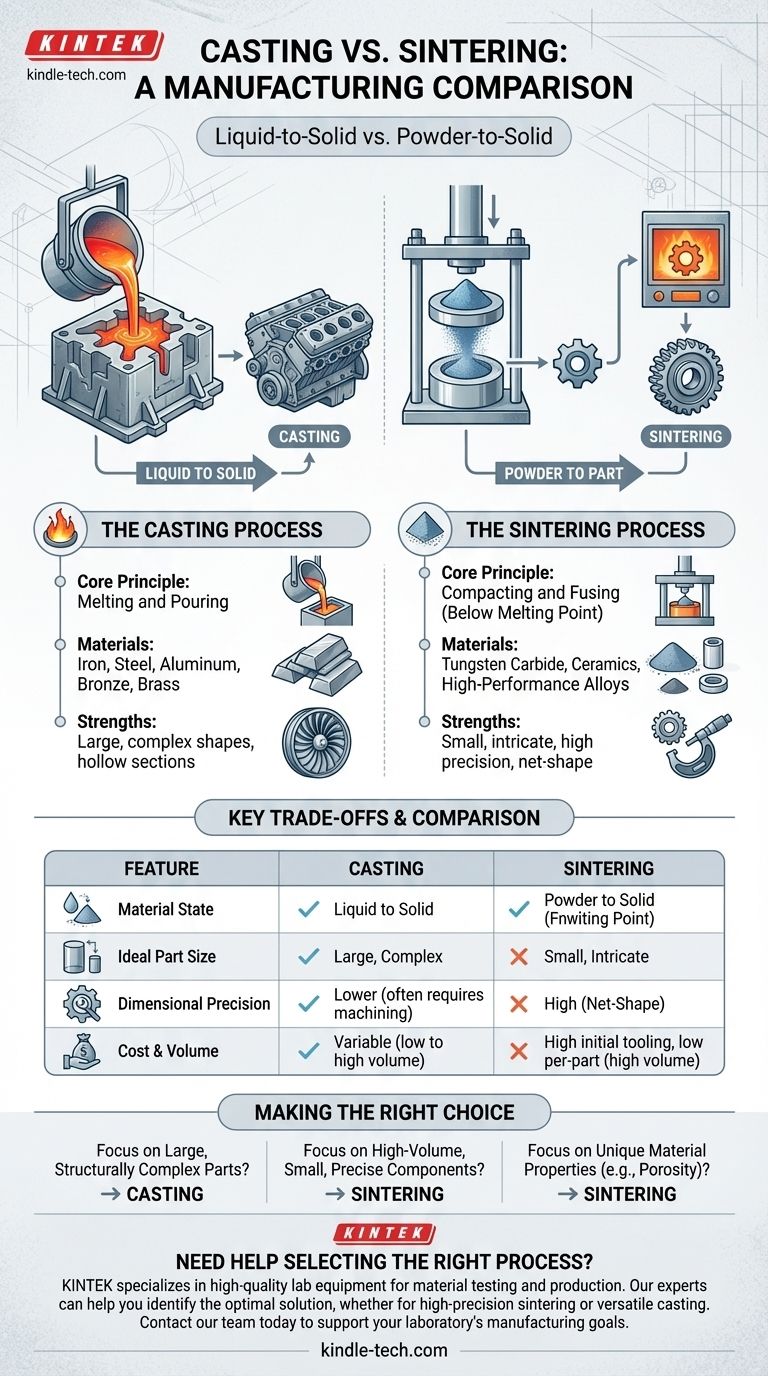

Fondamentalement, la différence entre la coulée et le frittage réside dans l'état du matériau pendant la fabrication. La coulée implique de faire fondre complètement un matériau à l'état liquide et de le verser dans un moule pour qu'il se solidifie. En revanche, le frittage commence avec un matériau sous forme de poudre, le comprime, puis le chauffe en dessous de son point de fusion jusqu'à ce que les particules fusionnent pour former un objet solide.

La distinction fondamentale est une question de transformation : la coulée est un processus liquide-solide idéal pour les formes grandes et complexes, tandis que le frittage est un processus poudre-solide qui excelle dans la création de petites pièces de haute précision avec des propriétés matérielles uniques.

Le Procédé de Coulée : Du Liquide au Solide

La coulée est l'une des méthodes de fabrication les plus anciennes et les plus polyvalentes. Elle repose sur le principe simple de changer la phase d'un matériau de solide à liquide, puis de nouveau à solide dans un récipient façonné.

Le Principe de Base : Fusion et Coulée

Le processus commence par le chauffage d'un métal ou d'un autre matériau bien au-dessus de son point de fusion jusqu'à ce qu'il devienne un liquide entièrement en fusion. Ce liquide est ensuite versé dans un moule, qui contient une cavité creuse de la forme désirée. Lorsque le matériau refroidit, il se solidifie, prenant la forme du moule avant d'être éjecté ou cassé.

Matériaux et Applications Courantes

La coulée est compatible avec une vaste gamme de métaux, notamment le fer, l'acier, l'aluminium, le bronze et le laiton. Cette polyvalence la rend adaptée à la production de tout, des blocs moteurs massifs et des châssis de machines industrielles aux bijoux complexes et aux raccords de tuyauterie.

Avantages de la Coulée

Le principal avantage de la coulée est sa capacité à créer des pièces très grandes et géométriquement complexes, y compris celles avec des sections creuses ou des passages internes complexes. Certaines méthodes de coulée, comme la coulée en sable, ont des coûts d'outillage relativement bas, ce qui les rend économiques pour les prototypes et les petites séries de production.

Le Procédé de Frittage : De la Poudre à la Pièce

Le frittage, un processus clé de la métallurgie des poudres, crée des objets solides à partir de poudres sans jamais faire fondre le matériau principal. Il utilise une combinaison de pression et de chaleur pour lier les particules entre elles.

Le Principe de Base : Compactage et Fusion

Tout d'abord, une poudre fine d'un matériau spécifique (ou d'un mélange de matériaux) est placée dans une matrice et compactée sous une pression immense pour former une « pièce verte ». Cette pièce est fragile mais conserve sa forme. Elle est ensuite placée dans un four à atmosphère contrôlée et chauffée à une température élevée, mais crucialement, une température qui reste en dessous du point de fusion du matériau. À cette température, la diffusion atomique se produit, soudant les particules ensemble et créant un composant solide et résistant.

Matériaux et Applications Courantes

Le frittage est utilisé pour les matériaux difficiles à faire fondre ou à usiner, tels que le carbure de tungstène, les céramiques et certains alliages haute performance. Il est également utilisé pour créer des composants uniques comme les paliers en bronze poreux (qui peuvent être imprégnés d'huile) et des pièces automobiles à grand volume comme les engrenages de transmission et les lobes d'arbre à cames.

Avantages du Frittage

Le frittage excelle dans la production de pièces petites et complexes avec une très grande précision dimensionnelle. Comme les pièces sortent souvent du four sous leur forme finale (ou « forme nette »), cela élimine le besoin d'usinage secondaire coûteux. Ce processus minimise également le gaspillage de matériaux et permet la création de composites et d'alliages uniques impossibles à former par fusion.

Comprendre les Compromis Clés

Choisir entre la coulée et le frittage nécessite une compréhension claire des objectifs du projet concernant la taille, la précision, le matériau et le coût.

Taille et Complexité

La coulée est la méthode de choix pour les composants volumineux. Il n'y a pratiquement aucune limite supérieure à la taille d'une pièce moulée. Elle peut également produire des géométries internes complexes impossibles à obtenir par compactage de poudre.

Le frittage, en revanche, est limité aux pièces plus petites. La pression nécessaire pour compacter uniformément la poudre limite la taille et l'épaisseur réalisables du composant final.

Précision et Finition

Les pièces frittées sont réputées pour leur haute précision et leur excellente finition de surface, ne nécessitant souvent aucun post-traitement. Elles sont considérées comme un procédé de fabrication de forme nette.

Les pièces moulées ont généralement des surfaces plus rugueuses et une précision dimensionnelle inférieure. Elles nécessitent presque toujours des opérations d'usinage secondaires pour atteindre des tolérances serrées, ajoutant du temps et des coûts au cycle de production.

Propriétés des Matériaux

La coulée produit des pièces entièrement denses et isotropes, ce qui signifie que leurs propriétés mécaniques sont les mêmes dans toutes les directions.

Les pièces frittées conservent presque toujours un certain niveau de porosité. Bien que cela puisse être un inconvénient pour les applications nécessitant une résistance maximale, cela peut également être une caractéristique de conception clé, comme on le voit dans les paliers autolubrifiants ou les filtres.

Coût et Volume

Le frittage implique des coûts d'outillage initiaux élevés pour les matrices, mais le processus automatisé entraîne des coûts par pièce très faibles à des volumes de production élevés.

Les méthodes de coulée varient. La coulée en sable peut être très bon marché pour les pièces uniques, tandis que la coulée à cire perdue et la coulée sous pression ont des coûts d'outillage plus élevés mais conviennent aux volumes moyens à élevés.

Faire le Bon Choix pour Votre Objectif

Votre décision dépendra finalement des exigences spécifiques du composant que vous devez produire.

- Si votre objectif principal est de produire des pièces volumineuses et structurellement complexes comme un collecteur de moteur : La coulée est presque toujours la méthode la plus viable et la plus rentable.

- Si votre objectif principal est la production en grand volume de composants petits et précis comme des engrenages de transmission : Le frittage offre une précision dimensionnelle supérieure et des coûts par pièce inférieurs une fois l'outillage établi.

- Si votre objectif principal est d'obtenir des propriétés matérielles uniques, telles qu'une porosité contrôlée ou la combinaison de matériaux qui ne s'alliage pas : Le frittage offre des capacités qui sont tout simplement impossibles avec la coulée traditionnelle.

Comprendre ces différences fondamentales vous permet de choisir la voie de fabrication qui correspond le mieux à votre intention de conception, à votre budget et à vos exigences de performance.

Tableau Récapitulatif :

| Caractéristique | Coulée | Frittage |

|---|---|---|

| État du Matériau | Liquide à Solide | Poudre à Solide |

| Taille Idéale de la Pièce | Grande, Complexe | Petite, Intricate |

| Précision Dimensionnelle | Inférieure (nécessite souvent un usinage) | Élevée (Forme Nette) |

| Avantage Principal | Géométries complexes, grandes pièces | Haute précision, gaspillage minimal, matériaux uniques |

| Matériaux Typiques | Fer, Acier, Aluminium, Laiton | Carbure de Tungstène, Céramiques, Alliages |

Besoin d'aide pour choisir le bon procédé pour vos composants ?

KINTEK est spécialisée dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour les essais de matériaux et la production. Que votre projet nécessite les capacités de haute précision du frittage ou la polyvalence de la coulée, nos experts peuvent vous aider à identifier la solution optimale.

Contactez notre équipe dès aujourd'hui pour discuter de vos exigences spécifiques et découvrir comment KINTEK peut soutenir les objectifs de fabrication et de R&D de votre laboratoire.

Guide Visuel

Produits associés

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

Les gens demandent aussi

- Quel est le principe du pressage isostatique à chaud ? Atteindre 100 % de densité et des performances supérieures

- Qu'est-ce que le traitement HIP pour les métaux ? Éliminer les défauts internes pour des performances de pièce supérieures

- Quelle pression est utilisée dans le pressage isostatique à chaud ? Atteindre la densité totale et des performances matérielles supérieures

- Le pressage isostatique à chaud est-il un traitement thermique ? Un guide de son processus thermomécanique unique

- Quel est le contexte historique du procédé de pressage isostatique à chaud (HIP) ? Des racines nucléaires à la norme industrielle