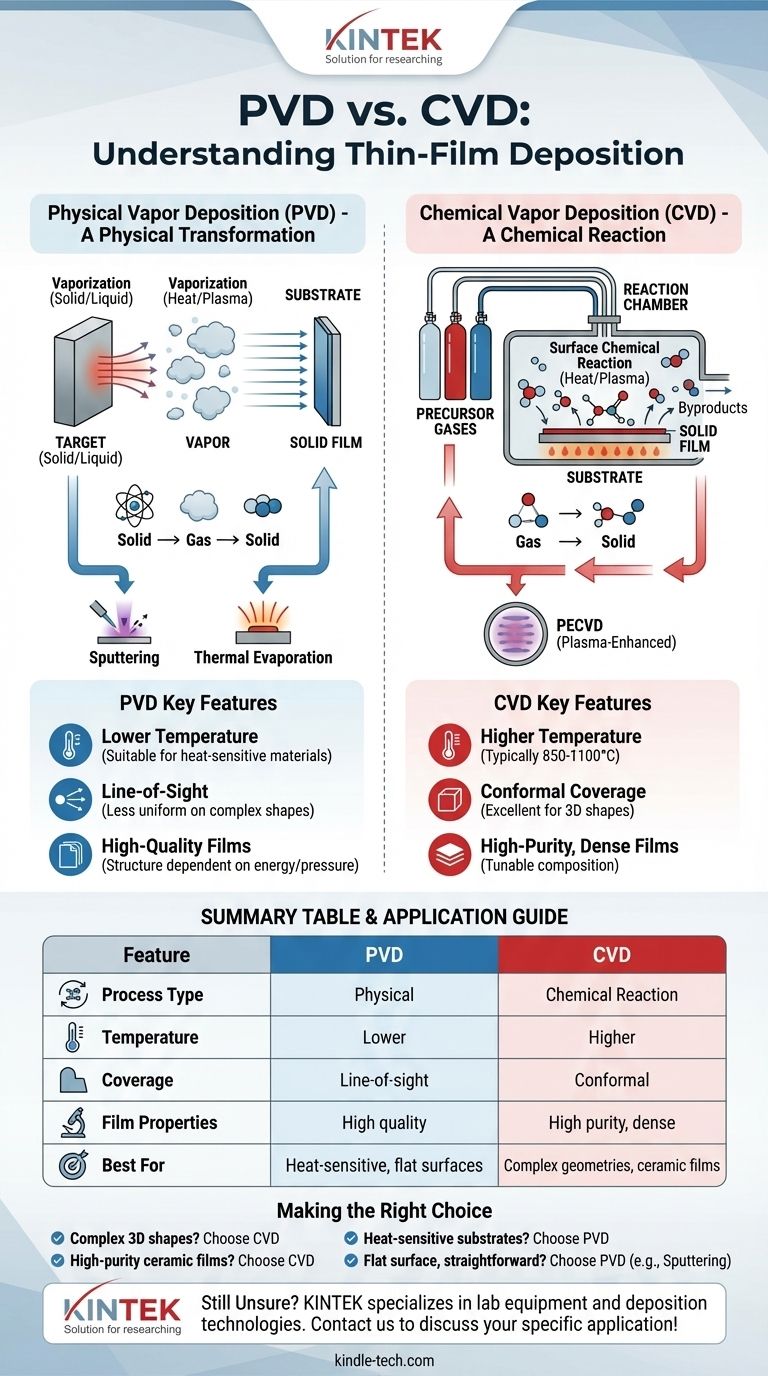

La différence fondamentale entre le dépôt chimique en phase vapeur (CVD) et le dépôt physique en phase vapeur (PVD) réside dans la manière dont le matériau de revêtement se déplace vers le substrat. En PVD, le matériau commence sous forme solide, est physiquement vaporisé en gaz, puis se dépose sur la pièce. En CVD, le matériau commence sous forme de gaz précurseur qui subit une réaction chimique à la surface du substrat pour former le film solide.

La distinction essentielle est une question de processus : le PVD est une transformation physique (solide en gaz en solide), tandis que le CVD est une réaction chimique (gaz en solide). Cette seule différence dicte la température, les applications et les types de surfaces pour lesquels chaque méthode est adaptée.

Démystifier le dépôt physique en phase vapeur (PVD)

Le PVD englobe un ensemble de méthodes de dépôt sous vide qui utilisent des processus physiques pour produire une vapeur de matériau, qui se condense ensuite sur l'objet à revêtir. Considérez-le comme une peinture au pistolet hautement contrôlée, au niveau atomique.

Le principe fondamental : la transition physique

En PVD, le matériau à déposer commence sous forme solide ou liquide, souvent appelé « cible ». De l'énergie est appliquée sous vide pour transformer ce matériau source en vapeur, qui se déplace ensuite en ligne droite pour revêtir le substrat.

Méthode clé 1 : la pulvérisation cathodique

La pulvérisation cathodique utilise une source d'énergie élevée, généralement un plasma, pour bombarder le matériau cible solide. Ce bombardement déloge physiquement ou « pulvérise » des atomes de la cible, qui traversent ensuite la chambre à vide et se déposent sur le substrat.

Méthode clé 2 : l'évaporation thermique

Cette méthode utilise des températures élevées sous vide pour chauffer le matériau source jusqu'à ce qu'il bout et s'évapore (ou se sublime directement d'un solide à un gaz). Cette vapeur traverse ensuite la chambre et se condense sur la surface plus froide du substrat, formant un film mince.

Comprendre le dépôt chimique en phase vapeur (CVD)

Le CVD est un processus où un substrat est exposé à un ou plusieurs gaz précurseurs volatils, qui réagissent et/ou se décomposent à la surface du substrat pour produire le dépôt solide souhaité.

Le principe fondamental : la réaction chimique de surface

En CVD, le processus commence par des gaz, et non des solides. Ces gaz précurseurs sont introduits dans une chambre de réaction contenant le substrat chauffé. La chaleur fournit l'énergie nécessaire pour déclencher une réaction chimique à la surface du substrat.

Le résultat : un nouveau film solide

Cette réaction forme une nouvelle couche de matériau solide directement sur le substrat. Les gaz précurseurs non réagis et les sous-produits chimiques sont ensuite pompés hors de la chambre, laissant derrière eux un film pur et dense.

Variantes courantes : abaisser la température

Des variantes comme le dépôt chimique en phase vapeur assisté par plasma (PECVD) utilisent le plasma pour fournir l'énergie nécessaire à la réaction chimique. Cela permet au processus de fonctionner à des températures significativement plus basses, le rendant adapté aux substrats qui ne peuvent pas supporter la chaleur intense du CVD traditionnel.

Comprendre les principales différences et compromis

Le choix entre PVD et CVD est dicté par des compromis critiques en termes de température, de géométrie et de propriétés de film souhaitées.

Température de dépôt

Le CVD nécessite généralement des températures très élevées, souvent entre 850 et 1100 °C, pour provoquer les réactions chimiques nécessaires. Cela limite sévèrement les types de matériaux de substrat qui peuvent être revêtus sans être endommagés.

Le PVD fonctionne généralement à des températures beaucoup plus basses, ce qui le rend adapté à une gamme plus large de matériaux, y compris les plastiques sensibles à la chaleur et certains alliages.

Couverture conforme (l'effet "enveloppement")

Le CVD excelle dans le revêtement uniforme de formes 3D complexes. Parce que le processus utilise des gaz qui circulent autour de la pièce, il présente d'excellentes propriétés d'« enveloppement », ce qui se traduit par une épaisseur de film constante même sur des surfaces complexes.

Le PVD est principalement un processus en ligne de mire. Le matériau vaporisé se déplace en ligne droite de la source au substrat, ce qui rend difficile de revêtir uniformément les contre-dépouilles, les coins vifs ou l'intérieur des pièces creuses sans une rotation complexe de la pièce.

Pureté et structure du film

Le CVD est réputé pour produire des films d'une pureté et d'une densité exceptionnellement élevées. En contrôlant précisément le mélange de gaz précurseurs, les opérateurs peuvent affiner la composition chimique, la structure cristalline et la taille des grains du film.

Le PVD produit également des films de haute qualité, mais les mécanismes de contrôle sont différents. La structure du film dépend davantage de facteurs tels que la pression et l'énergie de dépôt, et il peut être plus difficile de créer des films alliés complexes par rapport au CVD.

Faire le bon choix pour votre application

La sélection de la méthode de dépôt correcte nécessite de faire correspondre les capacités du processus aux objectifs spécifiques de votre projet.

- Si votre objectif principal est de revêtir uniformément des formes 3D complexes : le CVD est le choix supérieur en raison de sa nature non-en-ligne-de-mire et de son excellente couverture conforme.

- Si vous travaillez avec des substrats sensibles à la chaleur comme les plastiques ou certains alliages : le PVD est le choix nécessaire en raison de ses températures de traitement significativement plus basses.

- Si votre objectif est un film céramique, cristallin ou d'une pureté extrêmement élevée : le CVD offre souvent un contrôle inégalé sur la composition chimique et les propriétés structurelles du film.

- Si vous avez besoin d'un dépôt simple, en ligne de mire pour une surface plane (par exemple, en optique ou en semi-conducteurs) : les méthodes PVD comme la pulvérisation cathodique sont une norme industrielle, offrant un revêtement fiable et efficace.

En fin de compte, le choix entre PVD et CVD dépend entièrement des propriétés du matériau, des limitations du substrat et de la géométrie de surface de votre application spécifique.

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt physique en phase vapeur) | CVD (Dépôt chimique en phase vapeur) |

|---|---|---|

| Type de processus | Transformation physique (solide → gaz → solide) | Réaction chimique (gaz → solide) |

| Température | Plus basse (convient aux substrats sensibles à la chaleur) | Plus élevée (généralement 850-1100°C) |

| Couverture | En ligne de mire (moins uniforme sur les formes complexes) | Conforme (excellent pour les formes 3D) |

| Propriétés du film | Haute qualité, structure dépendante de l'énergie/pression | Haute pureté, dense, composition ajustable |

| Idéal pour | Matériaux sensibles à la chaleur, surfaces planes | Géométries complexes, films céramiques de haute pureté |

Vous n'êtes toujours pas sûr que le PVD ou le CVD convienne aux besoins de revêtement en couches minces de votre laboratoire ?

KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires avec des conseils d'experts sur les technologies de dépôt. Notre équipe peut vous aider à sélectionner le système idéal en fonction de votre matériau de substrat, des propriétés de film souhaitées et des exigences géométriques.

Contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de votre application spécifique et découvrir comment nos solutions peuvent améliorer votre recherche ou votre processus de production !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté