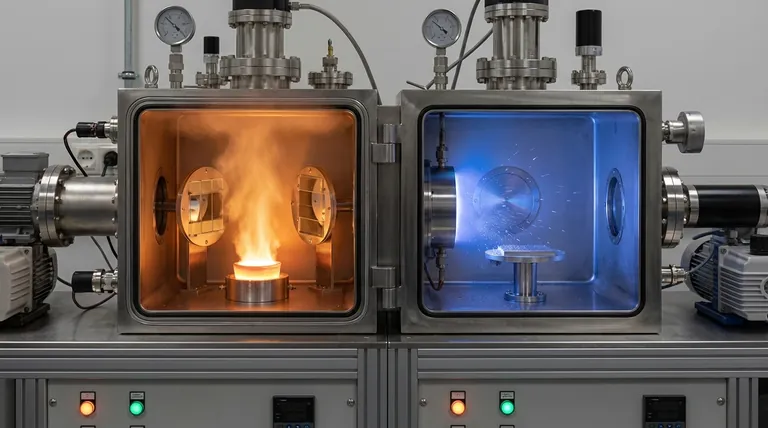

À la base, la différence entre la pulvérisation cathodique et l'évaporation réside dans la force contre la chaleur. La pulvérisation cathodique est un processus cinétique qui utilise le bombardement d'ions énergétiques pour arracher physiquement des atomes d'un matériau source, un peu comme un aérogommeur qui ébrèche une surface. En revanche, l'évaporation est un processus thermique qui consiste à chauffer un matériau sous vide jusqu'à ce qu'il bout et se transforme en vapeur, laquelle se condense ensuite sur un substrat pour former un revêtement.

Le choix entre la pulvérisation cathodique et l'évaporation est un compromis d'ingénierie classique. La pulvérisation cathodique offre une qualité de film, une adhérence et une uniformité supérieures au prix de la vitesse et de la complexité. L'évaporation offre une méthode plus rapide, plus simple et plus économique pour les applications où la précision ultime n'est pas le moteur principal.

Comprendre les mécanismes fondamentaux

Pour choisir la bonne méthode, vous devez d'abord comprendre comment chaque processus fonctionne au niveau atomique. Le mécanisme dicte directement les propriétés du film final.

Pulvérisation cathodique : un processus cinétique

La pulvérisation cathodique a lieu dans une chambre à vide remplie d'un gaz inerte, tel que l'argon. Une haute tension est appliquée, créant un plasma.

Les ions argon chargés positivement issus de ce plasma sont accélérés et entrent en collision avec le matériau source, appelé la « cible ».

Ce bombardement à haute énergie possède suffisamment de force pour éjecter des atomes individuels de la cible. Ces atomes libérés traversent ensuite la chambre et se déposent sur votre substrat, formant un film mince et dense.

Évaporation : un processus thermique

L'évaporation se produit également sous vide poussé, mais elle repose sur l'énergie thermique. Le matériau source est placé dans un récipient (un « bateau » ou un « creuset ») et chauffé jusqu'à ce qu'il atteigne sa température de vaporisation.

Lorsque le matériau bout ou se sublime, il libère un flux de vapeur d'atomes. Cette vapeur voyage en ligne droite jusqu'à ce qu'elle entre en contact avec le substrat plus froid, où elle se recondense en solide, formant le revêtement.

Comment le mécanisme dicte les propriétés du film

La nature à haute énergie des atomes pulvérisés leur confère des avantages distincts par rapport aux atomes de plus basse énergie produits par l'évaporation thermique.

Adhérence et densité

Les particules pulvérisées frappent le substrat avec une énergie cinétique significative. Cela les amène à s'incruster légèrement dans la surface, ce qui se traduit par une force d'adhérence pouvant être dix fois supérieure à celle des films évaporés.

Cette énergie signifie également que les atomes s'agencent plus étroitement, créant des films plus durs et plus denses que leurs homologues évaporés.

Uniformité et contrôle de l'épaisseur

La pulvérisation cathodique permet un contrôle exceptionnellement fin du taux de dépôt. En gérant précisément la puissance du plasma et la pression du gaz, vous pouvez obtenir des films très uniformes avec une épaisseur reproductible, ce qui est essentiel pour des applications telles que l'optique et les semi-conducteurs.

Les taux d'évaporation peuvent être plus difficiles à contrôler avec le même niveau de précision, entraînant parfois des variations de l'épaisseur du film sur le substrat.

Structure cristalline et température

Étant donné que les atomes pulvérisés possèdent déjà une énergie élevée, ils peuvent former des structures de film denses et cristallines sur les substrats à des températures plus basses.

L'évaporation nécessite souvent de chauffer le substrat pour donner aux atomes en condensation suffisamment d'énergie pour former un film cristallin bien ordonné. Cela fait de la pulvérisation cathodique un choix supérieur pour le revêtement de matériaux thermosensibles comme les plastiques.

Comprendre les compromis

Aucune méthode n'est universellement supérieure. La décision d'en utiliser une plutôt qu'une autre implique d'équilibrer les exigences de performance par rapport aux réalités opérationnelles.

Vitesse de dépôt

L'évaporation produit généralement un flux de vapeur plus robuste, permettant des taux de dépôt plus élevés et des temps d'exécution plus courts. Cela la rend très efficace pour la production à grand volume.

La pulvérisation cathodique est un processus d'éjection atome par atome, ce qui entraîne généralement des taux de dépôt plus lents par rapport à l'évaporation.

Coût et complexité du système

Les systèmes de pulvérisation cathodique sont intrinsèquement plus complexes. Ils nécessitent des alimentations sophistiquées pour générer le plasma, des systèmes de vide avancés, et souvent des champs magnétiques pour confiner le plasma, ce qui entraîne des coûts initiaux et d'exploitation plus élevés.

Les systèmes d'évaporation sont mécaniquement plus simples et donc plus rentables et plus faciles à entretenir.

Polyvalence des matériaux

La pulvérisation cathodique excelle dans le dépôt d'une large gamme de matériaux, y compris les alliages et les métaux réfractaires, avec un excellent contrôle de la composition.

L'évaporation peut être difficile pour les matériaux ayant des points de fusion très élevés ou pour les alliages dont les différents éléments s'évaporent à des vitesses différentes, modifiant potentiellement la composition finale du film.

Faire le bon choix pour votre application

Votre décision doit être guidée par les exigences non négociables de votre projet. Utilisez ces directives pour sélectionner le processus optimal.

- Si votre objectif principal est la qualité de film ultime et l'adhérence : Choisissez la pulvérisation cathodique pour ses couches denses, uniformes et fortement liées, idéales pour les dispositifs médicaux, l'optique avancée ou la fabrication de semi-conducteurs.

- Si votre objectif principal est la production à grand volume et la rentabilité : Choisissez l'évaporation pour ses taux de dépôt élevés et son coût de système inférieur, adapté aux revêtements décoratifs ou à la métallisation simple.

- Si vous travaillez avec des substrats thermosensibles : La pulvérisation cathodique est souvent le meilleur choix, car elle peut produire des films de haute qualité à des températures de substrat beaucoup plus basses.

- Si vous devez déposer des alliages ou des composés complexes : La pulvérisation cathodique offre un contrôle supérieur sur la stœchiométrie (composition) du film final.

En comprenant ces principes fondamentaux, vous pouvez choisir en toute confiance la méthode de dépôt qui correspond parfaitement à vos objectifs techniques et financiers.

Tableau récapitulatif :

| Caractéristique | Pulvérisation cathodique | Évaporation |

|---|---|---|

| Type de processus | Cinétique (force) | Thermique (chaleur) |

| Force d'adhérence | Très élevée | Standard |

| Densité du film | Élevée, Dense | Plus faible |

| Uniformité et contrôle | Excellent | Bon |

| Vitesse de dépôt | Plus lente | Plus rapide |

| Coût du système | Plus élevé | Plus faible |

| Idéal pour | Optiques de haute qualité, semi-conducteurs, dispositifs médicaux | Revêtements décoratifs, métallisation simple, production à grand volume |

Vous hésitez encore sur la meilleure méthode de revêtement pour votre application ?

Choisir entre la pulvérisation cathodique et l'évaporation est essentiel pour atteindre les objectifs de performance et de budget de votre projet. Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables adaptés à vos besoins spécifiques de revêtement, que vous nécessitiez la qualité de film supérieure de la pulvérisation cathodique ou la rentabilité de l'évaporation.

Laissez-nous vous aider à améliorer les capacités de votre laboratoire. Contactez notre équipe dès aujourd'hui pour une consultation personnalisée afin de discuter de vos exigences et de trouver la solution parfaite.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Moule de presse anti-fissuration pour usage en laboratoire

Les gens demandent aussi

- Quels sont les avantages de l'utilisation de la HFCVD pour les électrodes BDD ? Mise à l'échelle efficace de la production de diamants industriels

- Comment un revêtement diamant est-il appliqué ? Un guide de la croissance CVD par rapport aux méthodes de placage

- Quelle machine est utilisée pour fabriquer des diamants cultivés en laboratoire ? Découvrez les technologies HPHT et CVD

- Comment fonctionne un réacteur de dépôt chimique en phase vapeur à filament chaud (HFCVD) ? Guide expert pour la fabrication de films de diamant

- Comment l'équipement PACVD améliore-t-il les revêtements DLC ? Débloquez une faible friction et une haute résistance à la chaleur