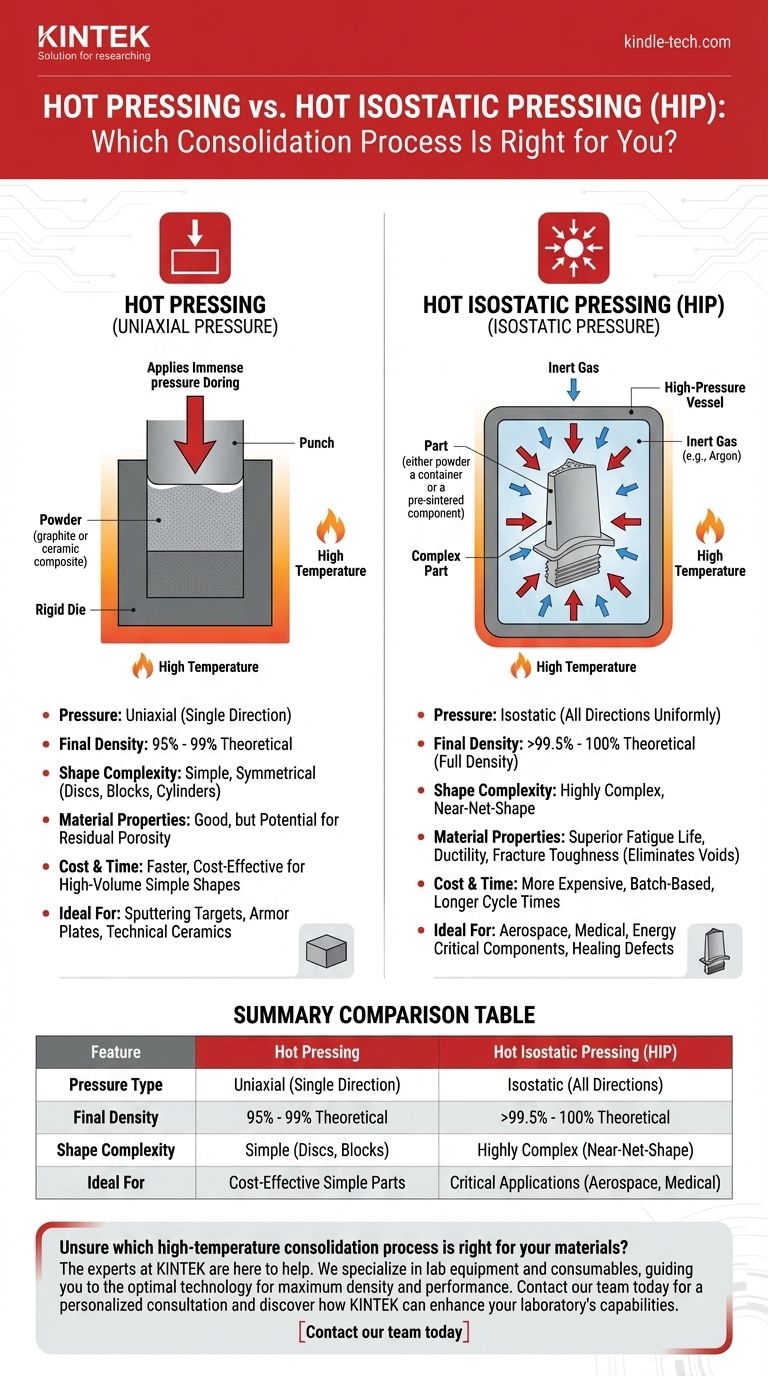

Essentiellement, la différence entre le pressage à chaud et le pressage isostatique à chaud (HIP) réside dans la manière dont la pression est appliquée. Le pressage à chaud applique une force dans une seule direction (uniaxiale), similaire à un étau, ce qui le rend adapté à la création de formes simples. En revanche, le HIP applique une pression uniforme à base de gaz dans toutes les directions simultanément (isostatiquement), ce qui lui permet de consolider des formes complexes jusqu'à leur pleine densité.

Le choix entre ces méthodes dépend entièrement de votre objectif final. Le pressage à chaud est un outil rentable pour produire des géométries simples et denses, tandis que le HIP est le processus définitif pour atteindre la densité théorique maximale et des propriétés matérielles supérieures, en particulier pour les composants complexes destinés à des applications critiques.

La différence fondamentale : Pression uniaxiale vs. isostatique

Pour comprendre quand utiliser chaque processus, vous devez d'abord saisir la distinction mécanique dans la façon dont ils consolident les matériaux. Cette seule différence dicte la géométrie de la pièce, la densité finale et les performances ultimes.

Comment fonctionne le pressage à chaud

Le pressage à chaud consiste à placer un matériau en poudre dans une cavité de matrice rigide, généralement en graphite ou en composite céramique.

L'ensemble est chauffé à une température élevée, et simultanément, un poinçon applique une pression immense le long d'un seul axe vertical. Cela force les particules de poudre à se déformer et à se lier.

Étant donné que la pression est directionnelle, cette méthode est la plus efficace pour produire des formes simples et symétriques comme des disques, des blocs et des cylindres.

Comment fonctionne le pressage isostatique à chaud (HIP)

Le HIP fonctionne sur un principe complètement différent. La pièce, qui est soit une poudre scellée dans un conteneur, soit un composant pré-fritté à porosité fermée, est placée à l'intérieur d'un récipient à haute pression.

Le récipient est chauffé puis rempli d'un gaz inerte à haute pression, tel que l'argon. Ce gaz exerce une pression uniforme et isostatique sur la pièce dans toutes les directions à la fois.

Cette pression omnidirectionnelle est essentielle. Elle ferme les vides internes et la porosité sans déformer la géométrie globale de la pièce, permettant la densification de formes très complexes.

Comparaison des résultats : Densité, géométrie et propriétés

Les différences dans l'application de la pression entraînent des variations significatives dans le produit final. Vos exigences en matière de matériaux indiqueront clairement un processus ou l'autre.

Densité finale

Le pressage à chaud est très efficace pour la densification, atteignant souvent des densités relatives comprises entre 95 % et 99 % du maximum théorique du matériau. Une porosité résiduelle peut subsister, en particulier dans les zones perpendiculaires à l'axe de pressage.

Le HIP est inégalé dans sa capacité à atteindre la pleine densité. Il produit systématiquement des pièces avec une densité théorique de >99,5 % à 100 %, éliminant efficacement tous les vides internes.

Complexité de la forme

Le pressage à chaud est limité aux géométries simples qui peuvent être facilement chargées et éjectées d'une matrice rigide. Les caractéristiques complexes ou les contre-dépouilles ne sont pas possibles.

Le HIP excelle avec les pièces très complexes et de forme quasi-nette. Étant donné que la pression gazeuse se conforme parfaitement à la surface du composant, il peut densifier des conceptions complexes comme les aubes de turbine ou les implants orthopédiques.

Propriétés des matériaux

La densité supérieure obtenue par HIP se traduit directement par des propriétés mécaniques supérieures. En éliminant les défauts internes, le HIP améliore considérablement la durée de vie en fatigue, la ductilité et la ténacité à la rupture d'un matériau.

Bien que les pièces pressées à chaud aient de bonnes propriétés, le potentiel de porosité résiduelle les rend moins adaptées aux applications où des défauts internes pourraient entraîner une défaillance catastrophique.

Comprendre les compromis

Le choix d'un processus ne concerne pas seulement les performances, mais aussi la réalité de la fabrication. Le coût, le débit et la complexité sont des facteurs critiques.

Coût et temps de cycle

Le pressage à chaud est généralement un processus plus rapide et plus rentable pour la production en grand volume de formes simples. L'équipement est moins complexe et les temps de cycle sont plus courts.

Le HIP est un processus plus coûteux, basé sur des lots, avec des temps de cycle plus longs en raison du temps nécessaire pour chauffer, pressuriser et refroidir le grand récipient.

Complexité du processus

Le pressage à chaud utilise un outillage de matrice et de poinçon relativement simple et réutilisable. Le principal défi est de gérer l'usure de la matrice et d'assurer une température uniforme.

Le HIP nécessite une infrastructure plus sophistiquée. Si l'on part d'une poudre, le matériau doit d'abord être scellé dans une "boîte" métallique ou en verre, qui est ensuite retirée. Cette encapsulation ajoute des coûts et des étapes au processus.

Cas d'utilisation courants

En raison de son équilibre entre coût et densité, le pressage à chaud est souvent utilisé pour produire des cibles de pulvérisation, des plaques de blindage et des composants simples à partir de céramiques techniques.

Le HIP est la norme pour la densification des composants critiques dans les industries aérospatiale, médicale et énergétique. Il est également utilisé comme étape secondaire pour réparer la porosité interne dans les pièces moulées et fabriquées de manière additive.

Faire le bon choix pour votre objectif

Votre décision doit être guidée par les exigences non négociables de votre composant. Utilisez ces lignes directrices pour déterminer la voie optimale.

- Si votre objectif principal est la production rentable de formes simples avec une bonne densité : Le pressage à chaud est le choix le plus logique et le plus économique.

- Si votre objectif principal est d'atteindre une densité maximale et des propriétés mécaniques supérieures dans des formes complexes : Le pressage isostatique à chaud est le seul processus capable de répondre à ce besoin.

- Si votre objectif principal est de réparer les défauts internes dans une pièce déjà formée (par exemple, une pièce moulée ou un métal imprimé en 3D) : Le HIP est particulièrement adapté à ce processus de "réparation" pour améliorer l'intégrité de la pièce.

En fin de compte, comprendre la différence fondamentale entre la pression uniaxiale et isostatique vous permet de sélectionner le bon outil pour le travail.

Tableau récapitulatif :

| Caractéristique | Pressage à chaud | Pressage isostatique à chaud (HIP) |

|---|---|---|

| Type de pression | Uniaxiale (direction unique) | Isostatique (toutes directions) |

| Densité finale | 95 % - 99 % théorique | >99,5 % - 100 % théorique |

| Complexité de la forme | Simple (disques, blocs) | Très complexe (forme quasi-nette) |

| Idéal pour | Pièces simples et rentables | Applications critiques (aérospatiale, médical) |

Vous ne savez pas quel processus de consolidation à haute température convient à vos matériaux ? Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans les équipements et consommables de laboratoire, fournissant des solutions pour tous vos besoins en traitement des matériaux. Que vous développiez des composants céramiques simples ou des pièces aérospatiales complexes, nous pouvons vous guider vers la technologie optimale pour une densité et des performances maximales.

Contactez notre équipe dès aujourd'hui pour une consultation personnalisée et découvrez comment KINTEK peut améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à tube sous vide haute pression de laboratoire

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quel rôle joue un four de frittage par pressage à chaud sous vide dans la fabrication d'alliages CuCrFeMnNi ? Obtenir une grande pureté

- Quels sont les avantages de l'utilisation d'un four de pressage à chaud sous vide ? Atteindre une densité de 96 % et plus pour les composites (WC + B4C)p/6063Al

- Pourquoi le système de vide d'un four de pressage à chaud sous vide est-il essentiel à la performance de l'acier inoxydable ferritique ODS ?

- Quelle est l'importance d'un contrôle précis de la température dans l'infiltration par fusion ? Obtenir des électrodes haute performance en alliage Li-Al

- Quels sont les avantages de l'utilisation d'un four de pressage à chaud sous vide par rapport au HIP ? Optimisation de la production de composites fibre-feuille