Fondamentalement, la différence entre le magnétron sputtering et le sputtering DC standard réside dans l'ajout d'un champ magnétique puissant. Le magnétron sputtering est une forme avancée de sputtering DC qui utilise des aimants placés derrière la cible. Ce champ magnétique piège les électrons près de la cible, créant un plasma beaucoup plus dense qui augmente considérablement la vitesse à laquelle les atomes sont « pulvérisés » sur votre substrat.

Alors que le sputtering DC de base fournit un mécanisme simple pour déposer des films conducteurs, il est relativement lent et inefficace. Le magnétron sputtering est l'évolution moderne, utilisant un champ magnétique pour suralimenter le processus, permettant des taux de dépôt plus rapides à des pressions plus faibles et produisant finalement des films de meilleure qualité.

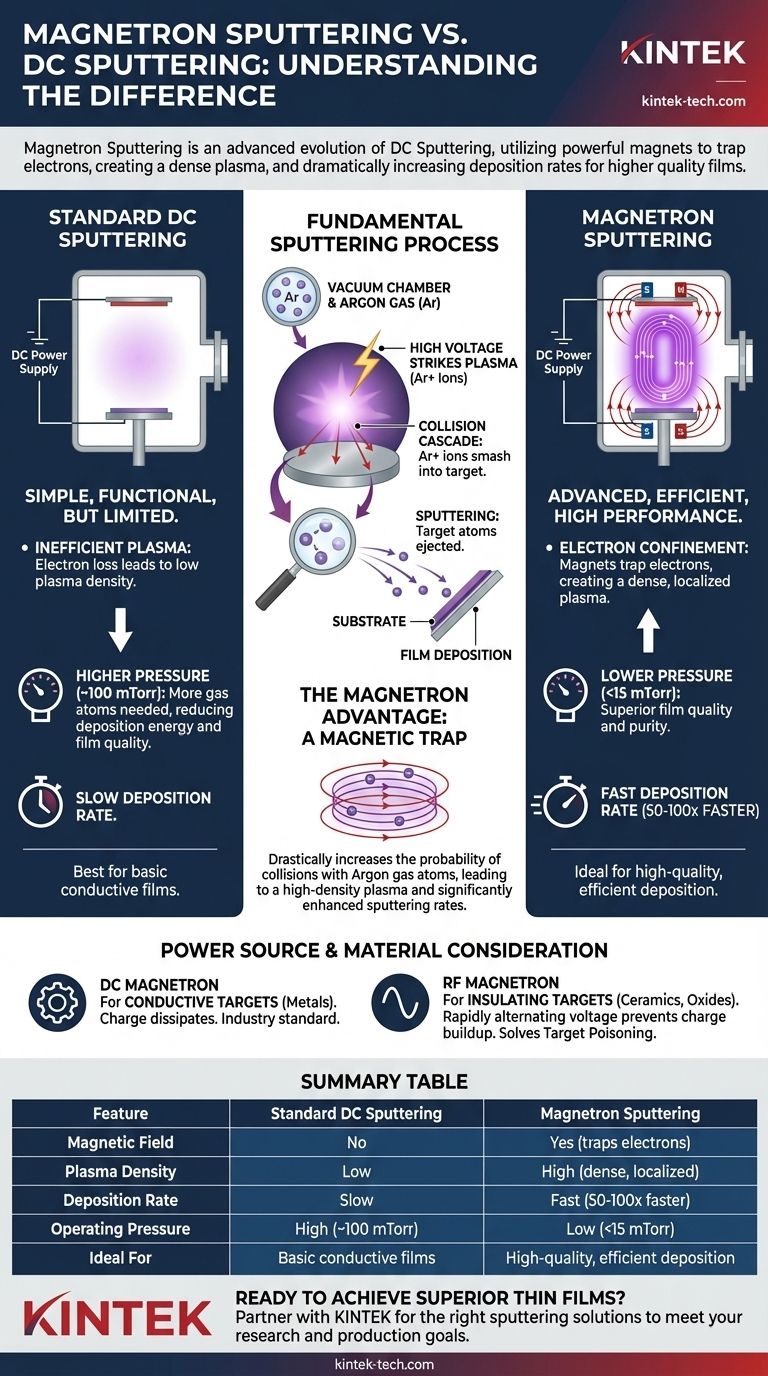

Le processus de sputtering fondamental

Pour comprendre l'avantage du magnétron, nous devons d'abord examiner les principes de base du sputtering. Ce processus de dépôt physique en phase vapeur (PVD) est un jeu de « boule de billard » à l'échelle atomique.

Comment commence le sputtering : le rôle du plasma

Premièrement, une chambre à vide est remplie d'une petite quantité de gaz inerte, généralement de l'Argon (Ar). Une haute tension continue négative est appliquée au matériau cible que vous souhaitez déposer. Cette tension amorce un plasma, arrachant des électrons aux atomes d'Argon et laissant derrière elle des ions d'Argon (Ar+) chargés positivement.

La cascade de collisions

Ces ions Ar+ positifs sont ensuite accélérés par le fort champ électrique et viennent heurter la cible chargée négativement. Cet impact à haute énergie transfère de l'énergie cinétique aux atomes cibles. Si suffisamment d'énergie est transférée, les atomes cibles sont physiquement arrachés de la surface, un processus appelé sputtering (pulvérisation cathodique). Ces atomes éjectés traversent ensuite la chambre à vide et se déposent sous forme de couche mince sur votre substrat.

Pourquoi le sputtering DC « standard » présente des limites

Un système de sputtering DC simple (souvent appelé sputtering à diode) sans aimants est fonctionnel mais fait face à des obstacles de performance importants qui limitent ses applications modernes.

Plasma inefficace

Sans champ magnétique, une grande partie des électrons libres dans le plasma se dirige directement vers le substrat ou les parois de la chambre. Cette perte d'électrons signifie moins de collisions avec les atomes d'Argon, ce qui entraîne un plasma moins dense et moins efficace.

Exigence de pression plus élevée

Pour compenser cette inefficacité, les systèmes DC standard doivent fonctionner à des pressions de gaz plus élevées (par exemple, ~100 mTorr). Plus il y a d'atomes de gaz dans la chambre, plus la probabilité de collisions pour maintenir le plasma augmente. Cependant, cela signifie également que les atomes pulvérisés sont plus susceptibles d'entrer en collision avec des atomes de gaz sur leur chemin vers le substrat, réduisant ainsi l'énergie de dépôt et la qualité du film.

L'avantage du magnétron : un piège magnétique

L'introduction d'aimants modifie fondamentalement la dynamique du plasma, surmontant les limites fondamentales du simple sputtering DC.

Confinement des électrons

Les aimants créent un champ magnétique parallèle à la surface de la cible. Ce champ piège les électrons très mobiles, les forçant à suivre une trajectoire en spirale près de la cible. Ce confinement augmente considérablement la longueur du trajet de chaque électron dans la région du plasma.

Création d'un plasma dense et localisé

Étant donné que les électrons sont piégés, leur probabilité de collision et d'ionisation des atomes de gaz Argon est considérablement accrue. Cela crée un plasma dense et auto-entretenu, concentré dans un motif de « piste de course » sur la surface de la cible, précisément là où il est le plus efficace.

L'impact sur la performance

Ce plasma de haute densité bombarde la cible avec beaucoup plus d'ions par seconde, entraînant un taux de sputtering pouvant être 50 à 100 fois supérieur à celui d'un système DC non-magnétron. De plus, comme le plasma est maintenu si efficacement, le système peut être utilisé à des pressions beaucoup plus faibles (inférieures à 15 mTorr), améliorant la qualité et la pureté du film déposé.

Une distinction critique : matériaux conducteurs vs isolants

Il est essentiel de distinguer le rôle de la source d'alimentation (DC vs RF) du rôle des aimants (magnétron). Le choix de la source d'alimentation est déterminé par les propriétés électriques de votre matériau cible.

Magnétron DC pour cibles conductrices

Le sputtering DC, y compris le magnétron DC, fonctionne en appliquant une tension négative constante à la cible. Cela ne fonctionne que si le matériau cible est électriquement conducteur (comme la plupart des métaux), permettant à la charge de se dissiper.

Sputtering RF pour cibles isolantes

Si vous essayez d'utiliser une alimentation CC sur une cible isolante (diélectrique) comme une céramique ou un oxyde, une charge positive provenant des ions Argon s'accumule sur la surface. Cette accumulation, connue sous le nom d'empoisonnement de la cible, neutralise rapidement la tension négative et arrête complètement le processus de sputtering.

Pour résoudre ce problème, le sputtering par radiofréquence (RF) est utilisé. Il utilise une source d'alimentation CA à haute fréquence qui alterne rapidement la tension. Ce champ alternatif empêche l'accumulation de charge, permettant le sputtering continu des matériaux isolants. Les systèmes de sputtering RF sont très souvent configurés comme des systèmes RF Magnétron pour bénéficier des mêmes avantages d'efficacité du champ magnétique.

Comment appliquer cela à votre objectif

Votre choix de méthode de sputtering dépend entièrement du matériau que vous devez déposer et de vos exigences de performance.

- Si votre objectif principal est de déposer des matériaux conducteurs (métaux) rapidement et efficacement : Le magnétron sputtering DC est la norme de l'industrie et presque toujours le bon choix.

- Si votre objectif principal est de déposer des matériaux isolants ou diélectriques (céramiques, oxydes) : Vous devez utiliser une source d'alimentation RF. Un système RF magnétron fournira la meilleure performance et les meilleurs taux de dépôt.

- Si votre objectif principal est une configuration simple et peu coûteuse pour le dépôt de métaux de base : Un système à diode DC standard (non-magnétron) peut fonctionner, mais vous sacrifierez la vitesse de dépôt et la qualité du film.

En fin de compte, comprendre l'interaction entre la source d'alimentation et le confinement du plasma magnétique vous permet de sélectionner l'outil précis nécessaire pour obtenir des couches minces de haute qualité pour votre application spécifique.

Tableau récapitulatif :

| Caractéristique | Sputtering DC standard | Magnétron Sputtering |

|---|---|---|

| Champ magnétique | Non | Oui (piège les électrons) |

| Densité du plasma | Faible | Élevée (dense, localisée) |

| Taux de dépôt | Lent | Rapide (50-100 fois plus rapide) |

| Pression de fonctionnement | Élevée (~100 mTorr) | Faible (<15 mTorr) |

| Idéal pour | Films conducteurs de base | Dépôt efficace et de haute qualité |

Prêt à obtenir des couches minces supérieures pour votre laboratoire ?

Comprendre la différence entre le magnétron sputtering et le sputtering DC est la première étape pour optimiser votre processus de dépôt. KINTEK, votre partenaire de confiance en équipement de laboratoire, se spécialise dans la fourniture des solutions de sputtering adaptées pour répondre à vos objectifs spécifiques de recherche et de production.

Que vous déposiez des métaux conducteurs ou des céramiques isolantes, notre expertise garantit que vous obtiendrez la performance et la qualité qu'exige votre travail. Laissez-nous vous aider à choisir le système parfait pour améliorer les capacités de votre laboratoire et accélérer vos résultats.

Contactez KINTEL dès aujourd'hui pour discuter de votre application et découvrir comment notre équipement de sputtering avancé peut bénéficier à votre laboratoire.

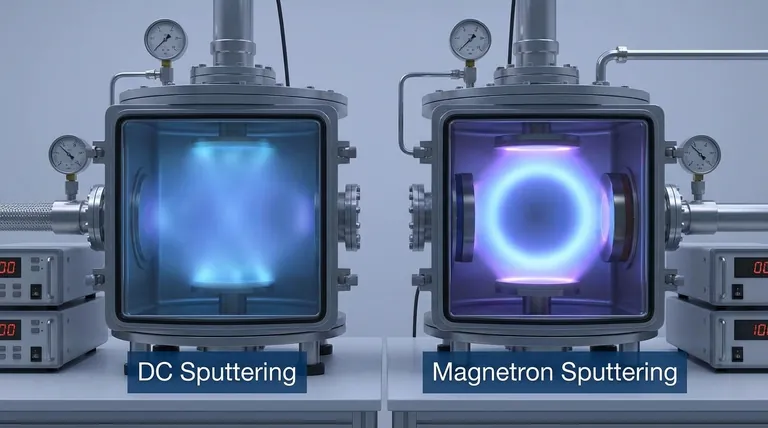

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système d'équipement de dépôt chimique en phase vapeur CVD Four tubulaire PECVD à chambre coulissante avec gazéifieur de liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Bateau d'évaporation pour matière organique

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température