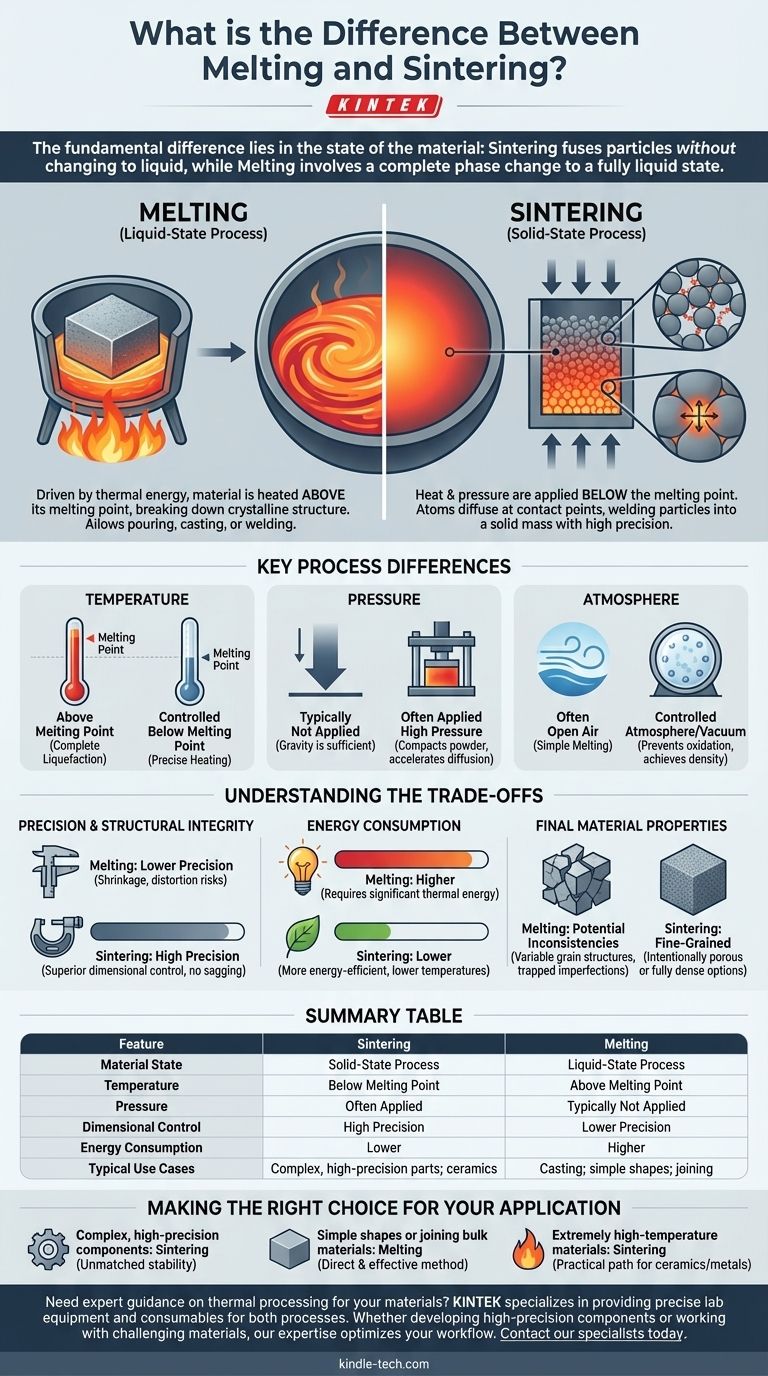

À un niveau fondamental, la différence entre le frittage et la fusion réside dans l'état du matériau. Le frittage est un processus qui utilise la chaleur et la pression pour fusionner des particules sans changer le matériau d'un état solide à un état liquide. En revanche, la fusion implique de chauffer un matériau jusqu'à ce qu'il subisse un changement de phase complet, se transformant en un état entièrement liquide.

La distinction essentielle est que le frittage est un processus à l'état solide qui offre une grande précision, tandis que la fusion est un processus à l'état liquide entraîné par l'énergie thermique pure. Cette seule différence dicte l'énergie requise, le contrôle que vous avez sur le produit final et les propriétés de la pièce finie.

Le mécanisme central : une histoire de deux états

Le choix entre ces deux processus thermiques modifie fondamentalement la manière dont un matériau est formé et quelles seront ses caractéristiques finales. La différence fondamentale est de savoir si la structure atomique du matériau est simplement rendue mobile ou complètement décomposée.

Comment fonctionne la fusion

La fusion est une transition de phase simple. Un matériau est chauffé à une température supérieure à son point de fusion, ce qui provoque la décomposition complète de sa structure cristalline ou amorphe.

Le matériau devient liquide, ce qui lui permet d'être coulé, moulé ou soudé. Le processus repose uniquement sur l'énergie thermique pour réaliser cette liquéfaction complète.

Comment fonctionne le frittage

Le frittage est un processus plus nuancé qui se produit en dessous du point de fusion. Il commence généralement par une poudre compactée du matériau désiré.

Lorsque la chaleur et la pression sont appliquées, les atomes aux points de contact des particules de poudre deviennent mobiles. Ils diffusent à travers les limites, soudant efficacement les particules ensemble en une masse solide sans jamais créer de liquide en vrac.

Différences clés du processus

Au-delà de l'état de la matière, l'exécution pratique de ces deux méthodes implique des paramètres différents qui offrent des niveaux de contrôle uniques.

Le rôle critique de la température

En fusion, l'objectif est de dépasser le point de fusion pour assurer une liquéfaction complète. La température exacte est moins une question de précision que d'assurer un changement de phase complet.

En frittage, la température est soigneusement contrôlée pour rester juste en dessous du point de fusion. Même une légère surchauffe peut provoquer une fusion partielle involontaire, ce qui peut endommager la structure et la précision dimensionnelle de la pièce.

L'application de la pression

La fusion ne nécessite généralement pas de pression externe ; la gravité est suffisante pour les processus de coulée.

Le frittage, cependant, utilise fréquemment une haute pression en conjonction avec la chaleur. Cette pression compacte la poudre initiale, augmente les points de contact entre les particules et accélère la diffusion atomique qui crée des liaisons solides.

La nécessité d'une atmosphère contrôlée

Bien que la fusion simple puisse souvent être effectuée à l'air libre, de nombreux processus de frittage avancés nécessitent une atmosphère spécifique.

Des matériaux comme les métaux, les carbures ou les nitrures sont souvent frittés sous vide ou sous des gaz comme l'hydrogène ou l'azote. Cela empêche l'oxydation et aide à obtenir une pièce finale entièrement dense et pure.

Comprendre les compromis

Le choix entre le frittage et la fusion est une décision basée sur des compromis d'ingénierie. Chaque processus excelle dans des domaines différents.

Précision et intégrité structurelle

Le frittage offre un contrôle dimensionnel supérieur. Parce que la pièce ne devient jamais liquide, elle n'est pas sujette à l'affaissement, à l'effondrement ou à la distorsion qui peuvent se produire pendant la coulée et le refroidissement.

La fusion peut entraîner une précision dimensionnelle moindre en raison du retrait et des contraintes internes qui se forment lorsque le matériau liquide refroidit et se solidifie.

Consommation d'énergie

En règle générale, le frittage est un processus plus économe en énergie. Il fonctionne à des températures plus basses, nécessitant beaucoup moins d'énergie thermique que ce qui est nécessaire pour faire fondre le même volume de matériau.

Propriétés finales du matériau

Le frittage offre un contrôle précis de la microstructure finale. Il peut être utilisé pour créer des pièces intentionnellement poreuses (pour les filtres) ou entièrement denses et exceptionnellement solides.

La fusion et le refroidissement ultérieur peuvent parfois créer des structures de grains incohérentes ou piéger des imperfections dans le matériau solidifié.

Faire le bon choix pour votre application

La décision d'utiliser le frittage ou la fusion est entièrement dictée par les exigences de votre produit final et les matériaux que vous utilisez.

- Si votre objectif principal est de créer des composants complexes et de haute précision : Le frittage est le choix supérieur pour sa stabilité dimensionnelle inégalée et son contrôle sur la microstructure.

- Si votre objectif principal est de produire des formes simples ou d'assembler des matériaux en vrac : La fusion est une méthode directe et efficace, surtout lorsque les dimensions finales complexes sont moins critiques.

- Si votre objectif principal est de travailler avec des matériaux à très haute température : Le frittage offre une voie pratique pour former des pièces à partir de céramiques ou de métaux difficiles ou impossibles à couler.

En fin de compte, comprendre cette distinction – fusion à l'état solide versus transformation à l'état liquide – vous permet de sélectionner le processus de fabrication qui correspond le mieux à vos objectifs de conception.

Tableau récapitulatif :

| Caractéristique | Frittage | Fusion |

|---|---|---|

| État du matériau | Processus à l'état solide | Processus à l'état liquide |

| Température | En dessous du point de fusion | Au-dessus du point de fusion |

| Pression | Souvent appliquée | Généralement non appliquée |

| Contrôle dimensionnel | Haute précision | Moins de précision |

| Consommation d'énergie | Inférieure | Supérieure |

| Cas d'utilisation typiques | Pièces complexes, de haute précision ; céramiques | Coulée ; formes simples ; assemblage |

Besoin de conseils d'experts sur le traitement thermique de vos matériaux ?

Le choix entre le frittage et la fusion est essentiel pour obtenir les propriétés souhaitées dans votre produit final. KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire et des consommables précis nécessaires aux deux processus. Que vous développiez des composants de haute précision ou travailliez avec des matériaux difficiles, notre expertise peut vous aider à optimiser votre flux de travail pour des résultats supérieurs.

Contactez nos spécialistes dès aujourd'hui pour discuter de votre application spécifique et découvrir comment les solutions de KINTEK peuvent améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de frittage par plasma à étincelles Four SPS

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Que se passe-t-il lorsque le quartz est chauffé ? Un guide de ses transitions de phase critiques et de ses utilisations

- Quel est le rôle d'un four tubulaire dans le traitement thermique des électrolytes argyrodites ? Maîtriser la conductivité ionique

- Quel rôle joue un four à tube de quartz dans la synthèse du hBN ? Optimisez les résultats de votre dépôt chimique en phase vapeur

- Quelles sont les fonctions principales des fours tubulaires de haute précision dans la croissance du graphène ? Obtenir une synthèse de GS sans défaut

- Pourquoi utiliser des tubes de quartz et un scellage sous vide pour les électrolytes solides sulfurés ? Assurer la pureté et la stœchiométrie