Dans la pratique industrielle, les termes "pastillage" et "granulation" sont fréquemment utilisés pour décrire le même résultat général : la conversion de poudres fines ou de matériaux en granules plus grandes et uniformes appelées pastilles ou granulés. Cependant, une distinction technique existe basée sur le mécanisme utilisé et l'industrie dans laquelle le terme est appliqué. Le pastillage implique généralement une extrusion à haute pression, tandis que la granulation fait souvent référence à un processus d'agglomération par culbutage.

La différence fondamentale réside dans la méthode de formation. Le pastillage est un processus à haute pression qui force le matériau à travers une filière, courant pour les matériaux organiques comme les aliments pour animaux et la biomasse. La granulation est un processus à basse pression qui culbute des particules fines avec un liant liquide pour former des sphères, principalement utilisé pour les minéraux comme le minerai de fer.

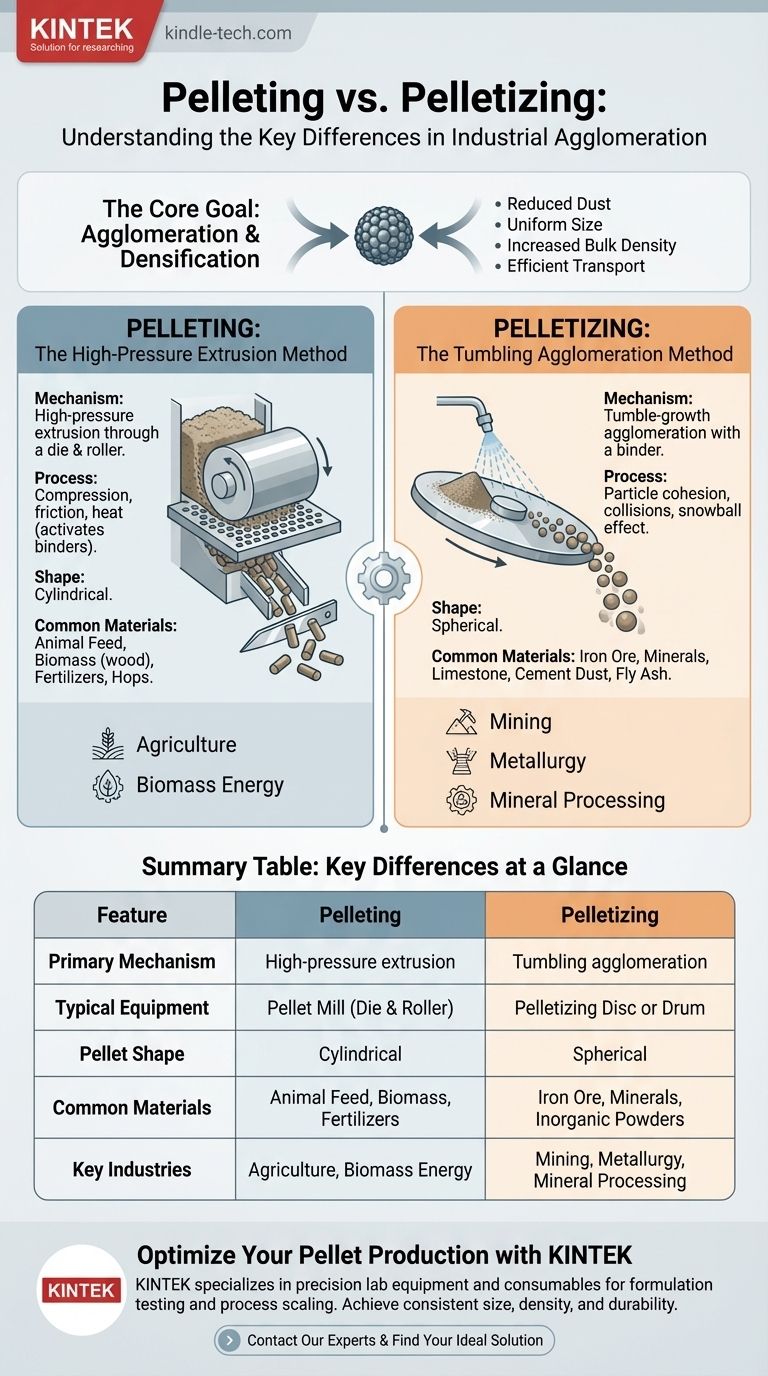

Le processus fondamental : Agglomération et densification

Le pastillage et la granulation sont tous deux des formes d'agglomération. L'objectif fondamental est de prendre un matériau fin, poussiéreux ou difficile à manipuler et de le transformer en un produit dense, prévisible et à écoulement libre.

### Le but de la création de granulés

Ce processus ajoute de la valeur en améliorant les propriétés du matériau. Les avantages clés comprennent une réduction spectaculaire de la poussière, une taille uniforme pour des réactions chimiques ou un dosage constants, une densité apparente accrue pour un transport et un stockage efficaces, et la prévention de la ségrégation des composants dans un mélange.

Comprendre le "pastillage" : La méthode d'extrusion

Le pastillage est mieux compris comme un processus de compression et d'extrusion. Il crée des granulés denses, généralement cylindriques.

### Le mécanisme : Filière et rouleau

Dans un moulin à granulés standard, le matériau en vrac est introduit dans une chambre où de lourds rouleaux le pressent contre la surface intérieure d'un anneau ou d'une plaque métallique perforée, appelée filière.

L'immense pression force le matériau à travers les trous de la filière. La combinaison de la compression et du frottement génère une chaleur importante, ce qui peut aider à activer les liants naturels au sein du matériau (comme la lignine dans le bois).

Lorsque le matériau comprimé sort de la filière, il est coupé par des couteaux à une longueur spécifiée, formant les granulés finaux.

### Industries et matériaux courants

Cette méthode à haute pression est la norme pour produire des granulés très durables à partir de matériaux plus doux, souvent organiques.

Les applications courantes incluent les aliments pour animaux, le combustible de biomasse ligneuse, les engrais et le houblon.

Comprendre la "granulation" : La méthode par culbutage

La granulation est un processus d'agglomération par culbutage. Elle repose sur la cohésion des particules plutôt que sur une force extrême et produit généralement des granulés sphériques.

### Le mécanisme : Disque ou tambour

Cette méthode utilise un disque ou un tambour rotatif réglé à un angle précis. La matière première fine (comme le concentré minéral) est alimentée en continu sur le disque.

Un fin jet d'agent liant, souvent juste de l'eau, est appliqué. Au fur et à mesure que le disque tourne, les particules humidifiées culbutent, se heurtent et collent ensemble, augmentant progressivement de taille couche par couche, un peu comme une boule de neige qui roule en descendant une pente.

Une fois que les granulés atteignent la taille désirée, ils roulent hors du bord du disque ou de l'extrémité du tambour.

### Industries et matériaux courants

Cette méthode "plus douce" est idéale pour former des granulés à partir de poudres inorganiques très fines et dures.

L'application la plus importante est dans l'industrie sidérurgique pour la granulation du concentré de minerai de fer avant qu'il ne soit introduit dans un haut fourneau. D'autres utilisations incluent le calcaire, la poussière de four à ciment et les cendres volantes.

Pourquoi les termes se chevauchent

Bien que les experts techniques dans des domaines spécifiques maintiennent la distinction, les termes deviennent souvent flous dans l'usage général.

### Usage familier vs. technique

Dans la conversation quotidienne, "granulation" est souvent utilisé comme un verbe générique pour fabriquer n'importe quel type de granulé. L'industrie des plastiques, par exemple, utilise le terme "granulation" pour décrire la découpe de brins de polymère extrudés en granulés – un processus mécaniquement plus proche du pastillage mais utilisant l'autre terme.

### Accent sur l'équipement

Souvent, la terminologie suit simplement le nom de la machine. Un moulin à granulés effectue le pastillage. Un disque de granulation effectue la granulation. Cette distinction basée sur l'équipement est un moyen fiable de différencier les processus.

Faire le bon choix pour votre objectif

Pour communiquer avec clarté, choisissez votre terme en fonction du matériau et du processus mécanique sous-jacent.

- Si votre objectif principal est l'alimentation animale, la biomasse ou les engrais organiques : Le terme "pastillage" est plus précis, car il fait référence au processus d'extrusion à haute pression par filière et rouleau courant dans ces domaines.

- Si votre objectif principal est l'exploitation minière, la métallurgie ou le traitement des minéraux : "Granulation" est le bon choix pour décrire l'agglomération par culbutage utilisée pour des matériaux comme le minerai de fer.

- Si vous parlez dans un contexte général ou mixte : L'utilisation de "granulation" comme verbe large est souvent acceptable, mais soyez prêt à clarifier le processus mécanique spécifique (extrusion vs. culbutage) si la précision est importante.

En fin de compte, comprendre la différence fondamentale entre l'extrusion à haute pression et l'agglomération par culbutage est la clé pour maîtriser le sujet.

Tableau récapitulatif :

| Caractéristique | Pastillage | Granulation |

|---|---|---|

| Mécanisme principal | Extrusion à haute pression à travers une filière | Agglomération par culbutage avec un liant |

| Équipement typique | Moulin à granulés (Filière et rouleau) | Disque ou tambour de granulation |

| Forme du granulé | Cylindrique | Sphérique |

| Matériaux courants | Aliments pour animaux, biomasse, engrais | Minerai de fer, minéraux, poudres inorganiques |

| Industries clés | Agriculture, énergie biomasse | Exploitation minière, métallurgie, traitement des minéraux |

Prêt à optimiser votre processus de production de granulés ?

Que votre projet implique le pastillage à haute pression pour les matériaux organiques ou la granulation par culbutage pour les minéraux, le choix du bon équipement est essentiel pour l'efficacité et la qualité du produit.

KINTEK est spécialisé dans les équipements de laboratoire de précision et les consommables pour tous vos besoins d'agglomération. Nous fournissons les outils et l'expertise pour vous aider à :

- Tester et développer la formulation parfaite de granulés.

- Adapter votre processus du laboratoire à la production en toute confiance.

- Obtenir une taille, une densité et une durabilité constantes dans votre produit final.

Discutons de votre application spécifique. Contactez nos experts dès aujourd'hui pour trouver la solution idéale pour votre laboratoire ou votre usine pilote.

Guide Visuel

Produits associés

- Broyer horizontal simple de laboratoire

- Meuleuse planétaire à haute énergie pour laboratoire de type réservoir horizontal

- Meuleuse planétaire à billes à haute énergie pour laboratoire

- Meuleuse à billes planétaire omnidirectionnelle à haute énergie pour laboratoire

- Meuleuse planétaire à billes haute énergie omnidirectionnelle pour laboratoire

Les gens demandent aussi

- Pourquoi les pots de broyage et les billes de broyage en zircone (ZrO2) sont-ils recommandés pour le traitement des électrolytes sulfurés comme le Li6PS5Cl ?

- Quels sont les avantages des bocaux de broyeur à billes en polyuréthane pour le nitrure de silicium ? Assurer la pureté et prévenir la contamination métallique

- Quel est l'avantage d'utiliser des billes et des pots de broyage en carbure de tungstène (WC) ? Atteindre une efficacité de broyage à haute énergie

- Pourquoi les broyeurs et billes en carbure de tungstène sont-ils préférés pour les poudres céramiques de lithium de haute pureté ? Assurez une pureté maximale.

- Pourquoi est-il nécessaire d'utiliser des bocaux de broyage et des médias de broyage en zircone lors de la préparation de poudres céramiques composites de carbure de silicium (SiC)/alumine renforcée de zircone (ZTA) ?