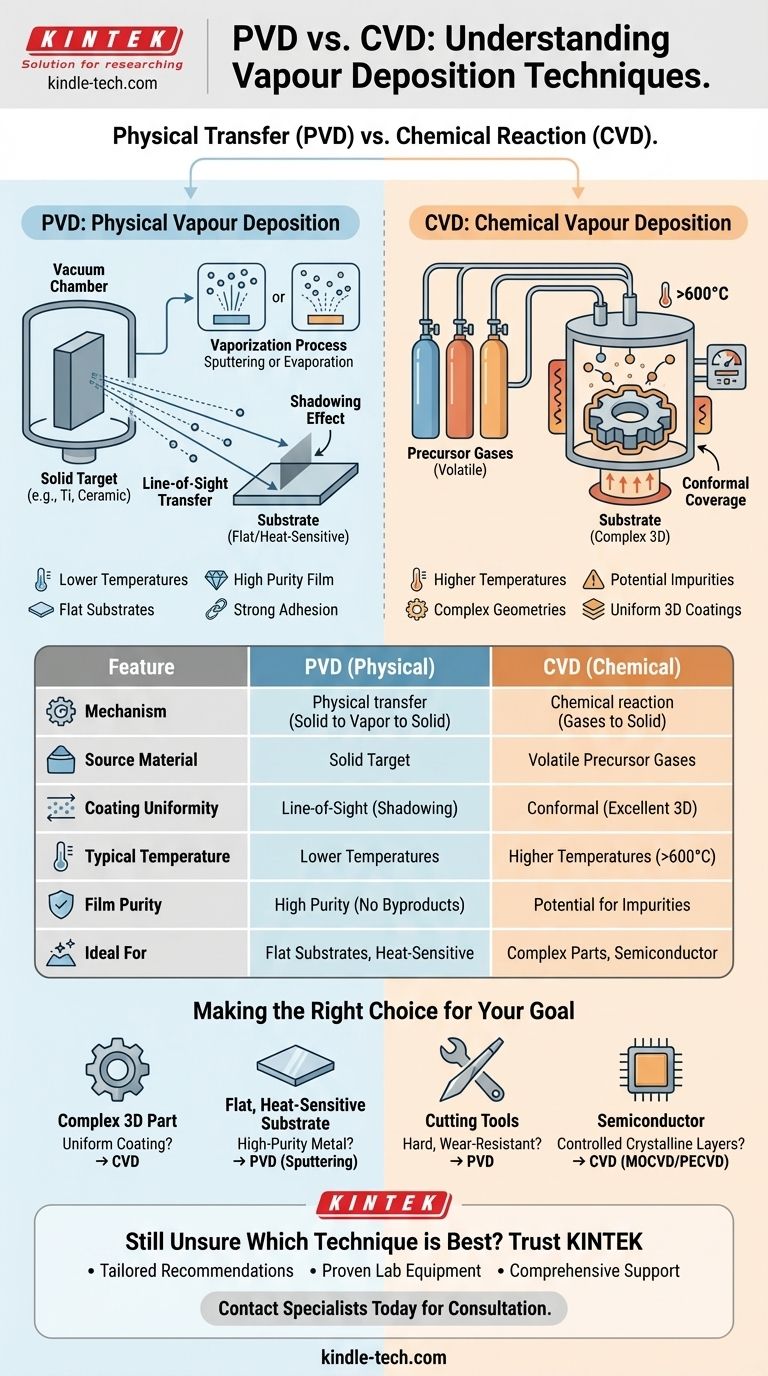

Essentiellement, la différence entre le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD) réside dans la manière dont le matériau de revêtement voyage de sa source à la surface que vous souhaitez revêtir. Le PVD est un processus physique, comme la peinture au pistolet avec des atomes, où un matériau solide est vaporisé et se déplace en ligne de mire vers le substrat. En revanche, le CVD est un processus chimique où des gaz précurseurs réagissent à la surface du substrat pour former un nouveau film solide, un peu comme la cuisson d'un gâteau où les ingrédients se transforment en un nouveau solide.

La distinction fondamentale est le mécanisme : le PVD transfère physiquement le matériau d'une source solide vers un substrat, tandis que le CVD utilise une réaction chimique à partir de précurseurs gazeux pour créer un nouveau matériau directement sur le substrat. Cette différence dicte tout, de l'uniformité du revêtement aux températures requises.

La mécanique du dépôt physique en phase vapeur (PVD)

Le PVD est fondamentalement une technique "en ligne de mire". Il s'agit de créer une vapeur à partir d'un matériau source solide dans une chambre à vide et de permettre à cette vapeur de se condenser sur le substrat.

Le matériau source : une cible solide

En PVD, le matériau que vous souhaitez déposer commence sous forme de bloc solide ou de poudre, appelé cible. Il peut s'agir d'un métal pur comme le titane ou d'une céramique comme le nitrure de titane.

Le processus de vaporisation : Pulvérisation cathodique vs Évaporation

La cible solide doit être transformée en vapeur. Les deux méthodes les plus courantes sont :

- Pulvérisation cathodique : La cible est bombardée d'ions à haute énergie (généralement un gaz inerte comme l'argon), qui arrachent physiquement des atomes de la surface de la cible.

- Évaporation : La cible est chauffée sous vide jusqu'à ce qu'elle s'évapore (ou se sublime), créant un nuage de vapeur.

Le processus de dépôt : Transfert en ligne droite

Une fois vaporisés, les atomes se déplacent en ligne droite à travers le vide et adhèrent à la première surface qu'ils rencontrent — le substrat. C'est pourquoi on parle de processus en ligne de mire.

La chimie du dépôt chimique en phase vapeur (CVD)

Le CVD est fondamentalement un processus de réaction chimique. Il ne s'agit pas de transférer un matériau existant, mais de synthétiser un nouveau matériau à la surface du substrat.

Le matériau source : gaz précurseurs

Contrairement à la cible solide du PVD, le CVD commence par un ou plusieurs gaz précurseurs volatils. Ces gaz contiennent les éléments chimiques nécessaires au film final.

Le processus de réaction : Construction d'un film

Ces gaz sont introduits dans une chambre de réaction contenant le substrat, qui est généralement chauffé. La chaleur fournit l'énergie nécessaire pour déclencher une réaction chimique entre les précurseurs.

Cette réaction forme le matériau solide désiré, qui se dépose et croît sur la surface du substrat. D'autres sous-produits gazeux de la réaction sont ensuite pompés hors de la chambre.

Le processus de dépôt : Couverture conforme

Parce que le dépôt se produit à partir d'une phase gazeuse qui entoure le substrat, le film peut croître simultanément sur toutes les surfaces exposées. Cela se traduit par un excellent revêtement uniforme, même sur des formes 3D complexes. C'est ce qu'on appelle la couverture conforme.

Comprendre les compromis

Le choix entre PVD et CVD implique des compromis clairs directement liés à leurs mécanismes différents.

PVD : Températures plus basses et haute pureté

Les processus PVD peuvent souvent être réalisés à des températures beaucoup plus basses que le CVD traditionnel. Cela rend le PVD idéal pour le revêtement de substrats qui ne peuvent pas supporter une chaleur élevée, comme les plastiques ou certains alliages. C'est également un processus intrinsèquement plus pur car il évite les sous-produits chimiques courants en CVD.

CVD : Revêtements conformes supérieurs

La plus grande force du CVD est sa capacité à revêtir uniformément des géométries complexes et complexes. Parce que les gaz précurseurs peuvent pénétrer dans de petites cavités, le CVD est inégalé pour le revêtement de l'intérieur de tubes ou de pièces complexes où un processus en ligne de mire échouerait.

PVD : Limité par la ligne de mire

La principale limitation du PVD est son incapacité à revêtir des surfaces qui ne sont pas dans sa ligne de mire directe. Cela crée un effet "d'ombrage", rendant difficile le revêtement uniforme des contre-dépouilles, des angles vifs ou de l'intérieur de pièces complexes.

CVD : Températures plus élevées et impuretés potentielles

De nombreux processus CVD nécessitent des températures très élevées (souvent >600°C) pour entraîner les réactions chimiques nécessaires, ce qui limite les types de substrats pouvant être utilisés. De plus, des atomes provenant des gaz précurseurs (comme l'hydrogène ou le chlore) peuvent parfois être incorporés dans le film sous forme d'impuretés, affectant ses propriétés.

Faire le bon choix pour votre objectif

Les exigences spécifiques de votre application détermineront si le PVD ou le CVD est la technique appropriée.

- Si votre objectif principal est de revêtir uniformément une pièce 3D complexe : Le CVD est le choix supérieur en raison de son excellente couverture conforme.

- Si votre objectif principal est de déposer un film métallique de haute pureté sur un substrat plat et sensible à la chaleur : Le PVD (spécifiquement la pulvérisation cathodique) est la méthode idéale.

- Si votre objectif principal est de créer un revêtement dur et résistant à l'usure sur des outils de coupe : Le PVD est souvent préféré pour sa forte adhérence et ses températures de traitement plus basses, qui préservent la dureté de l'outil.

- Si votre objectif principal est de faire croître des couches semi-conductrices cristallines hautement contrôlées : Les techniques CVD spécialisées (comme le MOCVD ou le PECVD) sont la norme de l'industrie pour leur précision au niveau atomique.

Comprendre cette division fondamentale entre un transfert physique et une réaction chimique vous permet de sélectionner la technologie de dépôt optimale pour votre défi d'ingénierie spécifique.

Tableau récapitulatif :

| Caractéristique | Dépôt physique en phase vapeur (PVD) | Dépôt chimique en phase vapeur (CVD) |

|---|---|---|

| Mécanisme | Transfert physique de matière à partir d'une source solide | Réaction chimique de gaz précurseurs sur le substrat |

| Matériau source | Cible solide (par exemple, métal, céramique) | Gaz précurseurs volatils |

| Uniformité du revêtement | Ligne de mire ; potentiel d'ombrage | Conforme ; excellent pour les pièces 3D complexes |

| Température typique | Températures plus basses (adapté aux substrats sensibles à la chaleur) | Températures plus élevées (souvent >600°C) |

| Pureté du film | Haute pureté (évite les sous-produits chimiques) | Potentiel d'impuretés provenant des gaz précurseurs |

| Idéal pour | Substrats plats, matériaux sensibles à la chaleur, revêtements à forte adhérence | Géométries complexes, couches semi-conductrices, revêtements 3D uniformes |

Toujours incertain quant à la meilleure technique de revêtement pour votre projet ?

Le choix entre PVD et CVD est crucial pour obtenir les propriétés de film, l'uniformité et les performances souhaitées dans votre application. KINTEK, votre partenaire de confiance en équipement et consommables de laboratoire, est spécialisé dans la fourniture des solutions de dépôt adaptées à vos besoins spécifiques.

Que vous ayez besoin des capacités de haute pureté et de basse température du PVD pour les substrats sensibles ou de la couverture conforme supérieure du CVD pour les pièces 3D complexes, nos experts peuvent vous guider vers le système optimal. Nous répondons à un large éventail de besoins de laboratoire, de la R&D à la production, en vous assurant la précision et la fiabilité que votre travail exige.

Laissez notre expertise améliorer votre processus :

- Recommandations personnalisées : Obtenez des conseils d'experts sur le choix du système PVD ou CVD idéal pour vos matériaux et votre application.

- Performances éprouvées : Bénéficiez de nos équipements de laboratoire de haute qualité conçus pour la durabilité et la précision.

- Support complet : De l'installation à la maintenance, nous veillons à ce que vos processus de dépôt se déroulent sans heurts et efficacement.

Ne laissez pas vos résultats de revêtement au hasard. Contactez nos spécialistes dès aujourd'hui pour une consultation personnalisée et découvrez comment KINTEK peut renforcer le succès de votre laboratoire avec la bonne technologie de dépôt.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses