La différence fondamentale entre le dépôt physique et le dépôt chimique réside dans la manière dont le matériau de revêtement atteint la surface cible. Le dépôt physique en phase vapeur (PVD) implique le transfert physique d'un matériau d'une source vers le substrat, essentiellement un changement d'état du solide à la vapeur et de nouveau au solide. En revanche, le dépôt chimique en phase vapeur (CVD) utilise des gaz précurseurs qui subissent une réaction chimique directement à la surface du substrat pour créer un nouveau matériau solide.

Bien que le PVD et le CVD soient tous deux des méthodes d'application de couches minces, la distinction fondamentale est simple : le PVD est un processus de revêtement physique, comme la peinture au pistolet avec des atomes, tandis que le CVD est un processus de croissance chimique, où le film est construit par une réaction à la surface elle-même.

Décryptage du dépôt physique en phase vapeur (PVD)

Le PVD englobe une famille de processus définis par le mouvement physique du matériau. Le matériau source est converti en vapeur, traverse un vide ou un environnement à basse pression, et se condense sur le substrat sous forme de film solide.

Le mécanisme central : un transfert en ligne de mire

Dans tous les processus PVD, le matériau déposé commence comme une cible solide. De l'énergie est appliquée à cette cible, libérant des atomes ou des molécules qui voyagent en ligne droite jusqu'à ce qu'ils frappent une surface et s'y collent.

Cette nature en ligne de mire signifie que le PVD est excellent pour le revêtement de surfaces planes ou d'objets qui peuvent être facilement tournés pour exposer toutes les faces à la source.

Techniques PVD clés

Deux méthodes principales sont utilisées pour créer la vapeur :

- Évaporation : Le matériau source est chauffé sous vide jusqu'à ébullition, créant une vapeur qui monte et recouvre le substrat. C'est un processus relativement simple et doux.

- Pulvérisation cathodique : Un plasma à haute énergie est utilisé pour bombarder le matériau source (la "cible"). Cette collision énergétique déloge physiquement des atomes de la cible, qui voyagent ensuite et se déposent sur le substrat.

Comprendre le dépôt chimique en phase vapeur (CVD)

Le CVD est fondamentalement un processus chimique. Au lieu de déplacer physiquement le matériau du film final, il transporte les éléments constitutifs chimiques (précurseurs) vers le substrat et initie une réaction pour construire le film en place.

Le mécanisme central : une réaction en surface

Dans un processus CVD typique, un ou plusieurs gaz précurseurs volatils sont introduits dans une chambre de réaction. Le substrat est chauffé à une température spécifique, souvent élevée.

Lorsque les gaz précurseurs entrent en contact avec le substrat chaud, ils se décomposent et réagissent entre eux et avec la surface, formant le film solide désiré. L'excès de gaz et les sous-produits sont ensuite pompés.

L'importance du revêtement conforme

Parce que le dépôt est entraîné par un gaz qui peut s'écouler dans chaque recoin, le CVD n'est pas un processus en ligne de mire. Il excelle dans la production de revêtements hautement conformes, ce qui signifie qu'il peut déposer un film d'épaisseur uniforme sur des formes tridimensionnelles complexes.

Comprendre les compromis

Le choix entre PVD et CVD nécessite de comprendre leurs avantages et limitations distincts, qui découlent directement de leurs mécanismes sous-jacents.

Température et compatibilité du substrat

Le CVD nécessite généralement des températures très élevées (souvent >600°C) pour déclencher les réactions chimiques nécessaires. Cela limite son utilisation aux substrats capables de supporter cette chaleur sans fondre ni se déformer.

Les processus PVD fonctionnent généralement à des températures beaucoup plus basses, ce qui les rend adaptés à une plus grande variété de matériaux, y compris les plastiques et les alliages sensibles à la chaleur.

Adhérence et propriétés du film

Les films CVD sont chimiquement développés sur la surface, ce qui se traduit souvent par une excellente adhérence et une grande pureté. Les températures élevées peuvent également produire une structure cristalline souhaitable.

Les films PVD, en particulier ceux issus de la pulvérisation cathodique, sont déposés avec une énergie cinétique élevée, ce qui crée des revêtements très denses, durs et résistants à l'usure.

Complexité du processus et matériaux

Le CVD repose sur la recherche de gaz précurseurs appropriés qui réagiront comme prévu, ce qui peut être un défi chimique complexe. Le processus peut également impliquer des gaz toxiques et corrosifs.

Le PVD est plus simple en principe ; si vous pouvez fabriquer une cible à partir du matériau, vous pouvez probablement le déposer. Cela offre une plus grande flexibilité pour le dépôt d'alliages et de matériaux composites.

Faire le bon choix pour votre objectif

La décision d'utiliser le PVD ou le CVD est entièrement dictée par le résultat souhaité pour le produit final.

- Si votre objectif principal est un revêtement dur et résistant à l'usure sur un outil métallique ou une finition métallique sur du plastique : Le PVD est le choix évident et rentable en raison de ses températures de traitement plus basses et des excellentes propriétés mécaniques de ses films.

- Si votre objectif principal est un film cristallin ultra-pur et très uniforme pour les semi-conducteurs ou l'optique : Le CVD est la méthode supérieure car le processus de réaction chimique offre une pureté exceptionnelle et une couverture conforme.

- Si votre objectif principal est de revêtir uniformément une surface interne complexe ou une pièce 3D : La nature non-ligne de mire du CVD en fait la seule option viable.

Comprendre si votre application nécessite un revêtement physique ou un film chimiquement développé est la clé pour sélectionner le bon outil pour votre défi d'ingénierie.

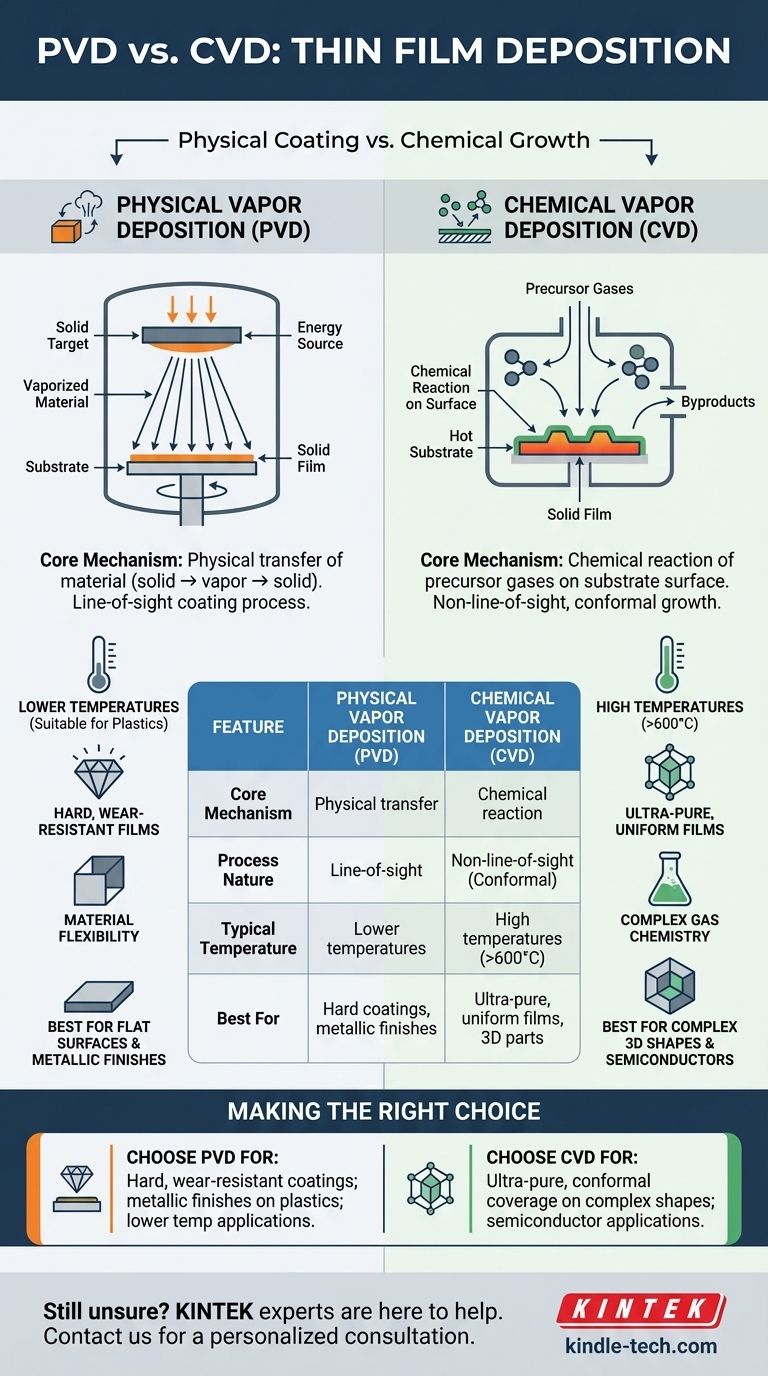

Tableau récapitulatif :

| Caractéristique | Dépôt physique en phase vapeur (PVD) | Dépôt chimique en phase vapeur (CVD) |

|---|---|---|

| Mécanisme central | Transfert physique de matériau (solide → vapeur → solide) | Réaction chimique des gaz précurseurs sur la surface du substrat |

| Nature du processus | Revêtement en ligne de mire | Croissance non-ligne de mire, conforme |

| Température typique | Températures plus basses (adapté aux plastiques) | Températures élevées (>600°C) |

| Idéal pour | Revêtements durs et résistants à l'usure ; finitions métalliques | Films ultra-purs et uniformes ; formes 3D complexes |

| Avantage clé | Excellent pour les surfaces planes ; grande flexibilité des matériaux | Excellente couverture d'étape et pureté du film |

Vous n'êtes toujours pas sûr si le PVD ou le CVD convient à votre application spécifique ? Les experts de KINTEK sont là pour vous aider.

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés et de consommables pour tous vos besoins en dépôt de couches minces. Nous pouvons vous aider à sélectionner la technologie parfaite pour obtenir les propriétés de film, l'adhérence et la couverture que votre projet exige.

Contactez nos spécialistes dès aujourd'hui pour une consultation personnalisée et laissez-nous vous aider à optimiser votre processus de dépôt.

Contactez notre équipe dès maintenant !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD