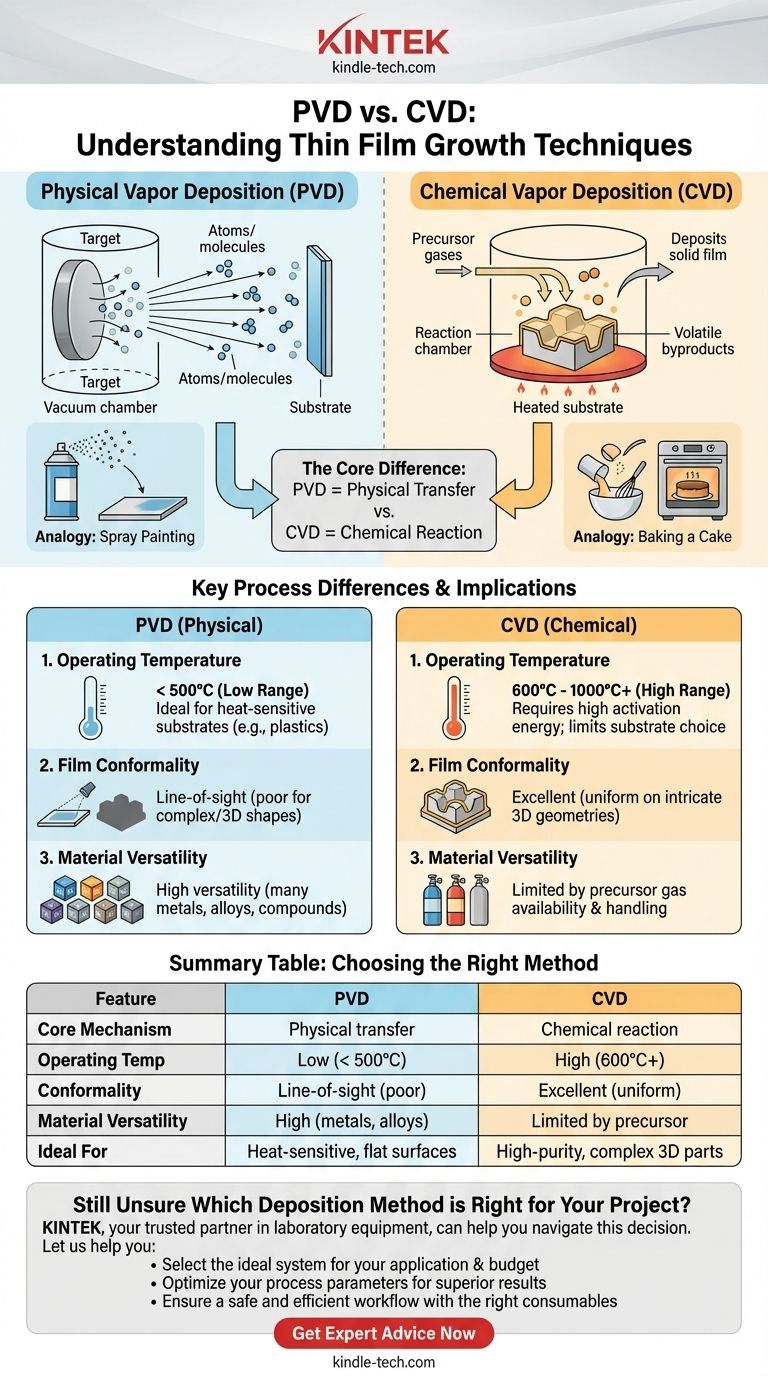

La différence fondamentale entre le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD) réside dans la manière dont le matériau de revêtement arrive et forme un film sur un substrat. Le PVD est un processus physique où un matériau solide ou liquide est vaporisé puis se condense sur la surface cible. En revanche, le CVD est un processus chimique où des gaz précurseurs sont introduits dans une chambre et réagissent sur une surface chauffée pour former le film solide désiré.

Choisir entre le PVD et le CVD ne consiste pas à sélectionner une technologie supérieure, mais à adapter le mécanisme du procédé à vos exigences matérielles, aux propriétés de film souhaitées et à la sensibilité du substrat. La distinction essentielle — transfert physique par rapport à réaction chimique — dicte chaque paramètre et résultat majeur du procédé.

Le mécanisme fondamental : transformation physique contre chimique

Pour comprendre les différences pratiques, vous devez d'abord saisir la nature distincte de chaque procédé au niveau atomique.

Dépôt physique en phase vapeur (PVD) : un transfert à ligne de visée

Dans le PVD, le matériau à déposer commence comme une cible solide dans une chambre à vide. Ce matériau est transformé en vapeur par des moyens purement physiques, tels que l'évaporation (chauffage) ou la pulvérisation cathodique (bombardement par des ions).

Ces atomes ou molécules vaporisés voyagent en ligne droite à travers le vide et se condensent physiquement sur le substrat plus froid, formant une couche mince. Le matériau déposé est chimiquement identique au matériau source.

Considérez le PVD comme étant analogue à la peinture au pistolet. Des particules de matériau sont transportées physiquement depuis une source et adhèrent à une surface directement sur leur trajectoire.

Dépôt chimique en phase vapeur (CVD) : une réaction de surface

Dans le CVD, le matériau de revêtement est introduit sous forme d'un ou plusieurs gaz précurseurs volatils dans une chambre de réaction. Ces gaz ne sont pas le matériau de film final lui-même, mais plutôt les ingrédients chimiques.

Lorsque ces gaz entrent en contact avec le substrat chauffé, une réaction chimique est déclenchée. Cette réaction décompose les gaz précurseurs, déposant le matériau solide désiré sur le substrat et créant des sous-produits volatils qui sont ensuite pompés hors de la chambre.

Une analogie efficace pour le CVD est la cuisson d'un gâteau. Des ingrédients liquides (les gaz précurseurs) réagissent sous l'effet de la chaleur pour former une structure solide entièrement nouvelle (le film).

Différences clés des procédés et leurs implications

La distinction fondamentale entre une voie physique et une voie chimique crée des différences significatives dans les paramètres du procédé et les caractéristiques du film résultant.

Température de fonctionnement

Les procédés CVD nécessitent presque toujours des températures élevées (typiquement de 600°C à plus de 1000°C) pour fournir l'énergie d'activation nécessaire aux réactions chimiques sur la surface du substrat.

Les procédés PVD peuvent fonctionner dans une gamme de températures beaucoup plus basse, souvent inférieure à 500°C et parfois même proche de la température ambiante. L'énergie est utilisée pour vaporiser la source, et non pour déclencher une réaction sur le substrat.

Cette différence de température est souvent le facteur le plus important dans le choix d'une méthode, car elle détermine quels matériaux de substrat peuvent être utilisés sans être endommagés ou fondus.

Propriétés du film et conformité

Étant donné que le CVD implique un gaz qui peut circuler autour d'un objet, il produit des films avec une excellente conformité. Cela signifie qu'il peut déposer un revêtement uniforme sur des formes complexes en trois dimensions avec des caractéristiques complexes.

Le PVD est un procédé à ligne de visée. Comme une ombre projetée par une lumière, les zones qui ne sont pas sur le chemin direct de la source de vapeur recevront peu ou pas de revêtement. Cela le rend idéal pour les surfaces planes mais difficile pour les géométries complexes.

Polyvalence des matériaux et des substrats

Le PVD est extrêmement polyvalent dans les matériaux qu'il peut déposer. Essentiellement, tout métal, alliage ou composé qui peut être vaporisé peut être déposé.

Le CVD est limité aux matériaux pour lesquels un gaz précurseur stable et volatil peut être trouvé ou synthétisé. Ces précurseurs peuvent également être très toxiques, inflammables ou corrosifs, nécessitant des protocoles de manipulation et de sécurité spécialisés.

Comprendre les compromis

Aucune méthode n'est universellement meilleure ; chacune représente un ensemble de compromis d'ingénierie.

Le compromis du PVD : flexibilité contre couverture

Les principaux avantages du PVD sont sa basse température de fonctionnement et sa capacité à déposer une vaste gamme de matériaux. Cela le rend adapté aux substrats sensibles à la chaleur comme les plastiques, les aciers trempés et de nombreux composants électroniques.

L'inconvénient principal est sa faible conformité sur les pièces complexes. Bien que la rotation du substrat puisse atténuer cela, elle ne peut pas égaler la couverture uniforme du CVD sur des géométries très complexes.

Le compromis du CVD : qualité contre contraintes

Le CVD est réputé pour produire des films exceptionnellement purs, denses et conformes avec une forte adhérence grâce aux températures élevées du procédé. Cela en fait la référence pour les applications exigeant les revêtements de la plus haute qualité sur des pièces complexes, comme dans la fabrication de semi-conducteurs.

Ses principales limitations sont la chaleur élevée, qui restreint le choix du substrat, et la dépendance à la chimie des précurseurs disponible, qui limite les options de matériaux. Le procédé peut également générer des sous-produits dangereux qui doivent être gérés.

Faire le bon choix pour votre application

Votre sélection doit être guidée par vos objectifs techniques et opérationnels principaux.

- Si votre objectif principal est de revêtir des géométries 3D complexes ou d'obtenir une pureté de film maximale : Le CVD est souvent le choix supérieur en raison de son excellente conformité et de son procédé à haute température.

- Si votre objectif principal est de revêtir des matériaux sensibles à la température (comme les plastiques ou l'acier trempé) : Le PVD est le choix nécessaire en raison de ses températures de fonctionnement plus basses.

- Si votre objectif principal est de déposer une grande variété d'alliages métalliques ou de métaux élémentaires : Le PVD offre une flexibilité bien plus grande et n'est pas limité par la disponibilité des gaz précurseurs.

En fin de compte, comprendre la nature physique ou chimique fondamentale de chaque procédé vous permet de choisir l'outil précis pour votre défi d'ingénierie spécifique.

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt physique en phase vapeur) | CVD (Dépôt chimique en phase vapeur) |

|---|---|---|

| Mécanisme de base | Transfert physique (évaporation/pulvérisation cathodique) | Réaction chimique sur le substrat |

| Température de fonctionnement | Basse (souvent < 500°C) | Élevée (typiquement 600°C - 1000°C+) |

| Conformité du film | Ligne de visée (mauvaise pour formes complexes) | Excellente (uniforme sur géométries 3D) |

| Polyvalence des matériaux | Élevée (métaux, alliages, composés) | Limitée par la disponibilité des gaz précurseurs |

| Idéal pour | Substrats sensibles à la chaleur, surfaces planes | Films de haute pureté, pièces 3D complexes |

Vous hésitez encore sur la méthode de dépôt adaptée à votre projet ?

Choisir entre le PVD et le CVD est essentiel pour obtenir les propriétés de film souhaitées et protéger votre substrat. KINTEK, votre partenaire de confiance en équipement de laboratoire, peut vous aider à naviguer dans cette décision.

Nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables appropriés pour vos besoins spécifiques de dépôt de couches minces. Nos experts comprennent les compromis entre la sensibilité à la température, les exigences matérielles et la conformité du revêtement.

Laissez-nous vous aider à :

- Sélectionner le système idéal pour votre application et votre budget

- Optimiser vos paramètres de procédé pour des résultats supérieurs

- Assurer un flux de travail sûr et efficace avec les bons consommables et le bon support

Contactez nos spécialistes techniques dès aujourd'hui pour une consultation personnalisée. Nous travaillerons avec vous pour garantir le succès de votre procédé de dépôt de couches minces.

Obtenir des conseils d'experts maintenant

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Qu'est-ce que la technique CVD ? Un guide pour la fabrication de films minces haute performance

- Comment transférer le graphène ? Maîtrisez le processus de transfert humide par PMMA pour des résultats sans faille

- Comment fonctionne le pulvérisation cathodique ? Un guide du dépôt de couches minces pour une ingénierie de surface supérieure

- Pourquoi le DLI-MOCVD est-il requis pour les longs tubes de gaine de combustible ? Assurer un revêtement interne uniforme pour la sécurité nucléaire

- Quels sont les paramètres du processus CVD ? Qualité du film maître, taux et conformité

- Quelles sont les méthodes de CVD ? Un guide pour choisir la bonne technique de dépôt

- Qu'entend-on par dépôt chimique en phase vapeur ? Un guide pour la croissance de couches minces de haute pureté

- Qu'est-ce que le processus de croissance CVD ? Un guide étape par étape sur le dépôt chimique en phase vapeur