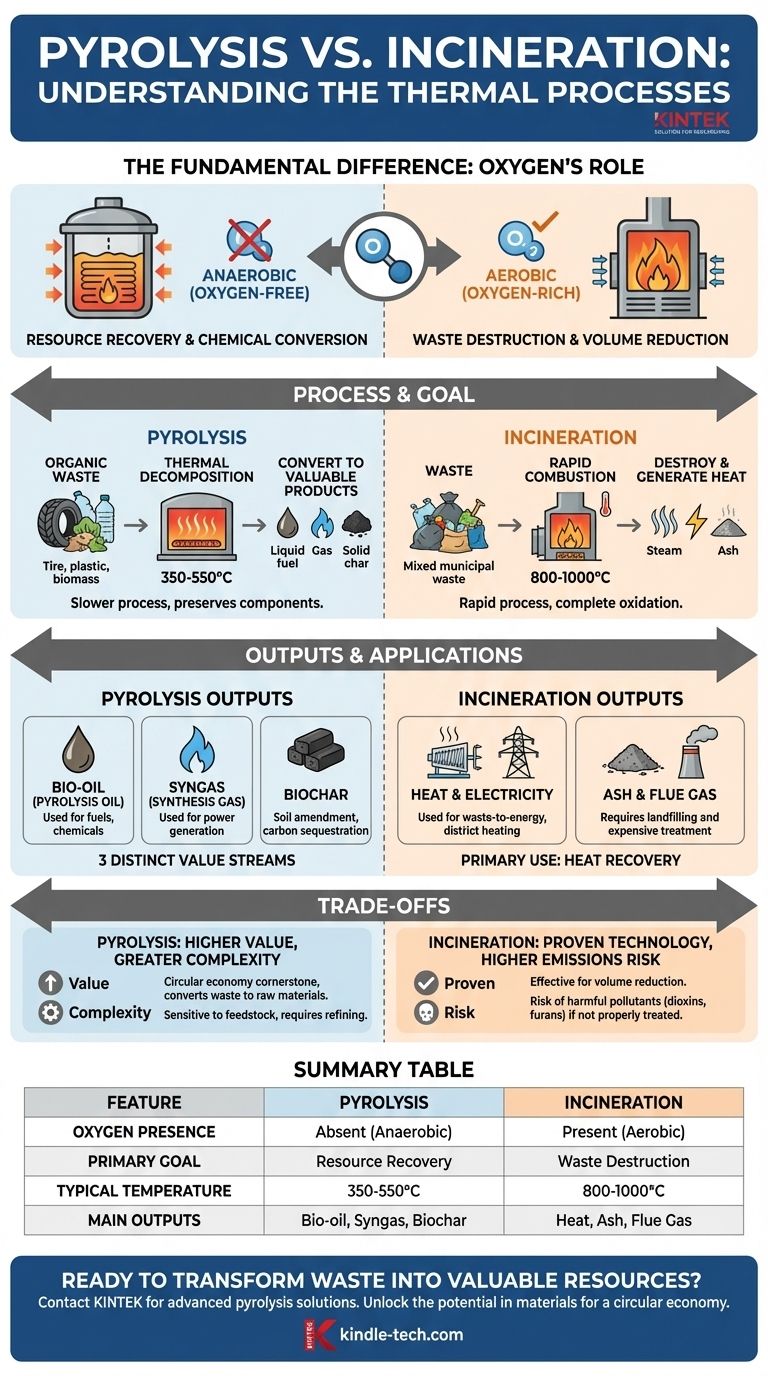

En son cœur, la différence entre la pyrolyse et l'incinération réside dans la présence d'oxygène. L'incinération est la combustion rapide des déchets avec de l'oxygène à haute température pour les détruire, tandis que la pyrolyse est la décomposition thermique plus lente des déchets sans oxygène à des températures plus basses pour les convertir en de nouveaux produits de valeur. Cette différence fondamentale en chimie dicte leurs températures, leurs produits et leur but ultime.

L'incinération est une technologie d'élimination axée sur la destruction des déchets et la récupération de chaleur. La pyrolyse est une technologie de récupération axée sur la conversion chimique des déchets en ressources précieuses comme le carburant, le gaz et le charbon.

La différence fondamentale : le rôle de l'oxygène

Le choix entre ces deux procédés thermiques se résume à un élément critique : l'oxygène. Sa présence ou son absence modifie complètement les réactions chimiques, les produits résultants et l'objectif global du système.

Incinération : Combustion dans un environnement riche en oxygène

L'incinération est simplement une combustion à haute température. En introduisant de l'oxygène et de la chaleur (généralement 800-1000°C), le processus entraîne une oxydation rapide et complète du matériau de déchet.

L'objectif principal est la destruction et la réduction de volume. Les matières organiques contenues dans les déchets sont converties en dioxyde de carbone et en eau, libérant une quantité importante de chaleur au cours du processus.

Pyrolyse : Décomposition dans un environnement sans oxygène

La pyrolyse est une forme de décomposition thermochimique, et non une combustion. En chauffant la matière organique dans une atmosphère inerte, sans oxygène (généralement à 350-550°C), les molécules de polymères à longue chaîne sont décomposées.

Au lieu d'être détruits, les composants chimiques sont préservés et reformés en substances plus simples et précieuses. L'objectif est la récupération des ressources et la conversion chimique.

Comparaison des produits et des applications

Les différents environnements chimiques de l'incinération et de la pyrolyse entraînent des produits finaux radicalement différents. C'est le facteur le plus important lors du choix de la technologie appropriée pour un objectif donné.

Produits de l'incinération : Chaleur, cendres et gaz de combustion

Le principal produit utile de l'incinération est la chaleur. Cette chaleur est captée dans une chaudière pour créer de la vapeur, qui peut ensuite être utilisée pour générer de l'électricité (une usine de "valorisation énergétique des déchets") ou fournir du chauffage urbain.

Les autres produits sont les cendres de fond, un résidu solide qui doit souvent être mis en décharge, et les gaz de combustion, qui nécessitent un nettoyage approfondi et coûteux pour éliminer les polluants avant d'être rejetés dans l'atmosphère.

Produits de la pyrolyse : Bio-huile, syngaz et biochar

La pyrolyse crée trois flux de produits distincts et précieux à partir d'une seule matière première.

- Bio-huile (Huile de pyrolyse) : Un carburant liquide qui peut être raffiné en carburants de transport ou utilisé comme matière première pour la production de nouveaux plastiques et produits chimiques.

- Syngaz (Gaz de synthèse) : Un mélange de gaz combustibles (principalement de l'hydrogène et du monoxyde de carbone) qui peut être brûlé pour alimenter le processus de pyrolyse lui-même ou utilisé pour générer de l'électricité.

- Biochar : Un matériau solide stable, riche en carbone. C'est un excellent amendement du sol qui améliore la rétention d'eau et peut séquestrer le carbone pendant des centaines d'années. Cela contraste fortement avec les cendres d'incinérateur.

Comprendre les compromis

Aucune des deux technologies n'est une solution parfaite. Choisir entre elles nécessite une compréhension claire de leurs avantages et limites respectifs.

Incinération : Technologie éprouvée, risque d'émissions plus élevé

L'incinération est une technologie mature et bien comprise, utilisée depuis des décennies. Elle est très efficace pour réduire le volume des déchets solides municipaux, ce qui est son application principale.

Cependant, son principal inconvénient est le risque de créer et de libérer des polluants nocifs comme les dioxines, les furanes et les métaux lourds si la combustion est incomplète ou si le traitement des gaz de combustion échoue. C'est une méthode d'élimination qui détruit la valeur matérielle des déchets.

Pyrolyse : Valeur plus élevée, plus grande complexité

La pyrolyse excelle dans la récupération des ressources et est une pierre angulaire d'une véritable économie circulaire, transformant des déchets comme les plastiques, les pneus et la biomasse en matières premières précieuses.

Le compromis est sa complexité technique. Le processus est plus sensible à la composition et à la pureté de la matière première, et la bio-huile résultante nécessite souvent un raffinage supplémentaire avant de pouvoir être utilisée. C'est moins une solution "brutale" et elle exige un contrôle opérationnel plus précis.

Faire le bon choix pour votre objectif

La décision d'utiliser la pyrolyse ou l'incinération doit être entièrement dictée par votre objectif principal en matière de gestion des flux de déchets.

- Si votre objectif principal est la réduction maximale du volume des déchets et la production d'énergie à partir de déchets municipaux mélangés : L'incinération est une méthode directe et établie pour convertir les déchets généraux en chaleur et en électricité.

- Si votre objectif principal est la récupération des ressources et la création de produits à valeur ajoutée : La pyrolyse est le choix supérieur pour transformer des matières premières spécifiques et homogènes (comme les plastiques ou les pneus) en carburants, produits chimiques et charbon commercialisables.

- Si votre objectif principal est la séquestration du carbone et l'amélioration des sols : La pyrolyse est la seule technologie des deux qui produit du biochar, une forme stable de carbone qui peut emprisonner le carbone et régénérer le sol.

En fin de compte, le choix dépend de la façon dont vous considérez les déchets : comme un problème à éliminer ou comme une ressource à exploiter.

Tableau récapitulatif :

| Caractéristique | Pyrolyse | Incinération |

|---|---|---|

| Présence d'oxygène | Absente (Anaérobie) | Présente (Aérobie) |

| Objectif principal | Récupération des ressources | Destruction des déchets |

| Température typique | 350-550°C | 800-1000°C |

| Principaux produits | Bio-huile, Syngaz, Biochar | Chaleur, Cendres, Gaz de combustion |

Prêt à transformer vos flux de déchets en ressources précieuses ? La bonne technologie est essentielle pour atteindre vos objectifs en matière de gestion des déchets, de récupération des ressources et de durabilité. Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés, y compris les systèmes de pyrolyse, pour vous aider à libérer le potentiel des matériaux comme les plastiques, la biomasse et les pneus. Nos experts peuvent vous aider à sélectionner la solution parfaite pour convertir les déchets en carburant, en produits chimiques et en biochar pour une économie circulaire. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment KINTEK peut soutenir votre recherche et développement.

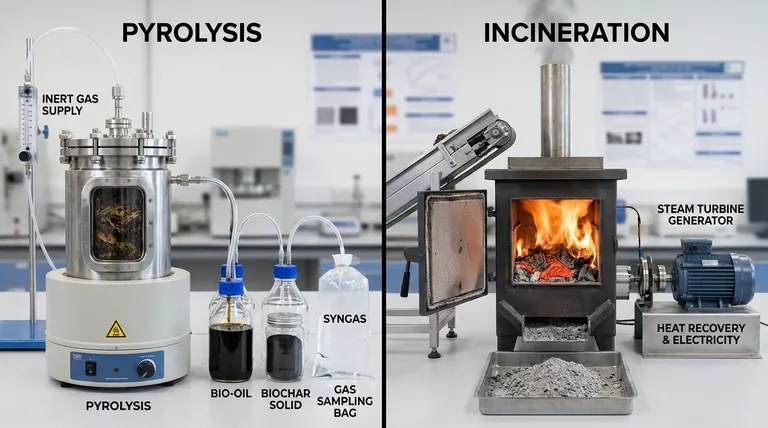

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température

- Quel est le processus de recuit des tubes ? Obtenez une douceur et une ductilité optimales pour vos tubes

- Pourquoi le chauffage augmente-t-il la température ? Comprendre la danse moléculaire du transfert d'énergie

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube

- Comment nettoyer un tube de four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace