Essentiellement, la différence entre une extrudeuse monovis et une extrudeuse bivis réside dans le nombre de vis utilisées pour traiter le matériau. Une extrudeuse monovis utilise une seule vis rotative à l'intérieur d'un fourreau, tandis qu'une extrudeuse bivis utilise deux vis engrenantes. Ce changement de conception apparemment simple crée une profonde différence dans leur fonctionnement, la monovis agissant principalement comme une pompe et la bivis fonctionnant comme un mélangeur très efficace.

Le point essentiel à retenir est le suivant : les extrudeuses monovis sont idéales pour transporter et faire fondre un matériau unique et uniforme. Les extrudeuses bivis sont des machines de compoundage sophistiquées conçues pour mélanger, mélanger et faire réagir plusieurs ingrédients avec un degré de contrôle élevé.

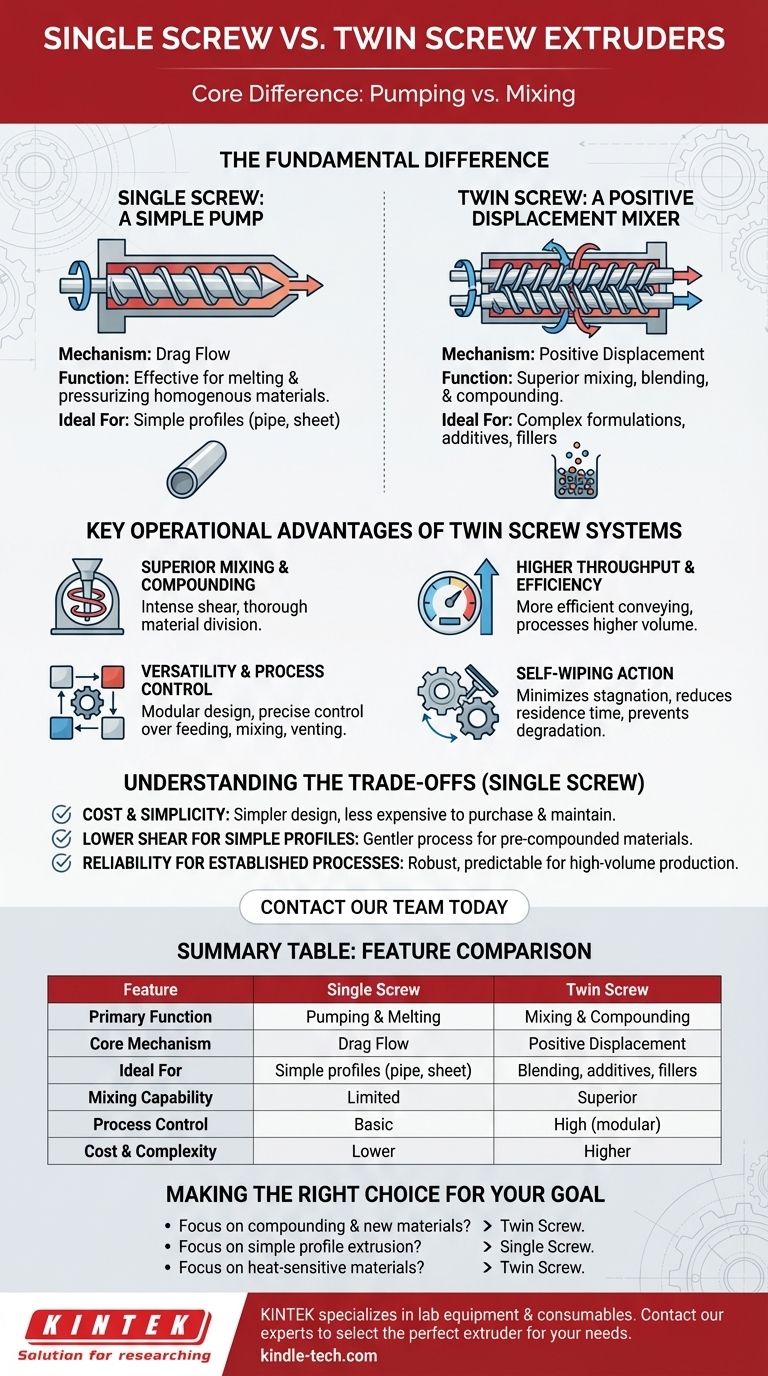

La différence fondamentale : pompage vs. mélange

Le mécanisme par lequel le matériau se déplace à travers l'extrudeuse définit sa capacité fondamentale. Le nombre de vis dicte directement ce mécanisme.

L'extrudeuse monovis : une simple pompe

Une extrudeuse monovis fonctionne selon un principe appelé écoulement par entraînement. Le matériau est entraîné vers l'avant par la friction entre le polymère, la vis rotative et le fourreau stationnaire.

Ce processus est efficace pour faire fondre et pressuriser un polymère homogène, pré-compoundé, pour des applications telles que l'extrusion de tuyaux, de feuilles ou de profilés. Cependant, sa capacité de mélange est intrinsèquement limitée.

L'extrudeuse bivis : un mélangeur à déplacement positif

Une extrudeuse bivis utilise deux vis engrenantes qui tournent ensemble à l'intérieur du fourreau. Cette configuration agit comme une pompe volumétrique, transportant activement le matériau vers l'avant de manière contrôlée.

Ce mécanisme est beaucoup moins dépendant de la friction et offre un contrôle supérieur du processus, ce qui en fait une machine fondamentalement différente et plus polyvalente.

Principaux avantages opérationnels des systèmes bivis

Le déplacement positif et la nature engrenante des vis jumelles débloquent plusieurs avantages critiques de traitement, en particulier pour les matériaux complexes.

Mélange et compoundage supérieurs

C'est l'avantage principal. L'interaction complexe entre les deux vis crée un cisaillement intense et divise le matériau, le forçant à être mélangé en profondeur et de manière répétée.

Cela rend les extrudeuses bivis essentielles pour le compoundage – le processus de mélange de polymères avec des additifs, des charges, des colorants ou d'autres polymères pour créer un matériau spécialisé.

Débit et efficacité supérieurs

L'action de transport positif des vis jumelles est plus efficace que l'écoulement par entraînement d'une vis unique. Cela leur permet de traiter un volume plus élevé de matériau dans le même laps de temps, ce qui conduit à une productivité accrue.

Polyvalence et contrôle du processus

Les conceptions à vis jumelles sont souvent modulaires. Différents éléments de vis peuvent être arrangés le long de l'arbre pour créer des zones spécifiques pour l'alimentation, le mélange, le dégazage (élimination des substances volatiles) et la pressurisation. Cela donne aux opérateurs un contrôle inégalé sur l'ensemble du processus.

Action auto-nettoyante

La proximité des vis engrenantes signifie qu'elles se nettoient mutuellement en permanence. Cette fonction d'auto-nettoyage minimise la stagnation du matériau, réduit le temps de séjour et prévient la dégradation du matériau, ce qui est essentiel pour les polymères sensibles à la chaleur.

Comprendre les compromis : pourquoi la monovis a toujours sa place

Malgré les avantages évidents des systèmes bivis, les extrudeuses monovis restent une partie vitale de l'industrie pour plusieurs raisons importantes.

Coût et simplicité

Les extrudeuses monovis ont une conception beaucoup plus simple. Elles sont considérablement moins chères à l'achat, à l'utilisation et à l'entretien en raison d'un nombre réduit de pièces complexes comme les boîtes de vitesses et les vis segmentées.

Cisaillement plus faible pour les profilés simples

Pour les applications qui nécessitent simplement la fusion et le formage d'un matériau pré-compoundé, le mélange de haute intensité d'une extrudeuse bivis est inutile et peut même être préjudiciable. Une extrudeuse monovis offre un processus plus doux, idéal pour créer des profilés simples comme des tuyaux ou des feuilles.

Fiabilité pour les processus établis

Lorsqu'il s'agit de produire un seul produit en grand volume 24h/24 et 7j/7, la nature robuste et simple d'une extrudeuse monovis offre une fiabilité et une prévisibilité exceptionnelles.

Faire le bon choix pour votre objectif

Le bon choix dépend entièrement de votre matériau et de l'objectif de votre produit final.

- Si votre objectif principal est le compoundage, le mélange ou le développement de nouvelles formulations de matériaux : Le mélange supérieur, le contrôle et la polyvalence d'une extrudeuse bivis sont non négociables.

- Si votre objectif principal est d'extruder un profil simple (tuyau, feuille, film) à partir d'un matériau unique et pré-compoundé : Une extrudeuse monovis offre la solution la plus rentable et la plus fiable.

- Si votre objectif principal est de traiter des matériaux sensibles à la chaleur ou des matériaux nécessitant une dévolatilisation : Le temps de séjour contrôlé et les capacités de dégazage d'un système bivis constituent un avantage significatif.

Choisir la bonne extrudeuse est une décision stratégique concernant les capacités de traitement dont vous avez besoin pour votre application spécifique.

Tableau récapitulatif :

| Caractéristique | Extrudeuse monovis | Extrudeuse bivis |

|---|---|---|

| Fonction principale | Pompage et fusion | Mélange et compoundage |

| Mécanisme principal | Écoulement par entraînement | Déplacement positif |

| Idéal pour | Profilés simples (tuyaux, feuilles) | Mélange de polymères, additifs, charges |

| Capacité de mélange | Limitée | Supérieure |

| Contrôle du processus | Basique | Élevé (conception modulaire) |

| Coût et complexité | Inférieur | Supérieur |

Vous n'êtes toujours pas sûr de l'extrudeuse qui convient le mieux aux besoins de traitement des matériaux de votre laboratoire ?

KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires. Nos experts peuvent vous aider à sélectionner l'extrudeuse parfaite – qu'il s'agisse d'une simple extrudeuse monovis pour une fusion fiable ou d'une extrudeuse bivis sophistiquée pour un compoundage avancé – afin d'améliorer votre R&D et votre efficacité de production.

Contactez notre équipe dès aujourd'hui pour une consultation personnalisée et découvrez l'avantage KINTEK !

Guide Visuel

Produits associés

- Outils de coupe professionnels pour diaphragme en tissu de papier carbone, feuille de cuivre, aluminium et plus encore

- Machine de Broyage de Plastiques Puissante

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Machine de découpe de laboratoire de précision à fil diamanté avec établi de 800 mm x 800 mm pour petites découpes circulaires à fil unique diamanté

- Machine de comprimé à poinçon unique et machine de comprimé rotative pour la production de masse pour TDP

Les gens demandent aussi

- Qu'est-ce que la technique d'extrusion de film soufflé ? Maîtriser l'orientation biaxiale pour une résistance de film supérieure

- Quelle est la méthode de vulcanisation la plus couramment utilisée ? Découvrez la puissance de la vulcanisation au soufre

- Comment fabriquer un caoutchouc composé ? Maîtriser la séquence pour éviter le « scorch » et garantir la qualité

- Quels sont les inconvénients d'un mélangeur à deux cylindres ? Principaux risques pour la sécurité et la cohérence

- Quel est le processus de calandrage dans la transformation des plastiques ? Un guide pour la production de films et de feuilles à haut volume

- Quel est le processus de fabrication du moulage du caoutchouc ? Moulage par injection, par compression ou par transfert ?

- À quoi sert un mélangeur de caoutchouc ? Transformer le caoutchouc brut en composés haute performance

- Quels sont les avantages d'un laminoir duo ? Durabilité rentable pour une forte réduction