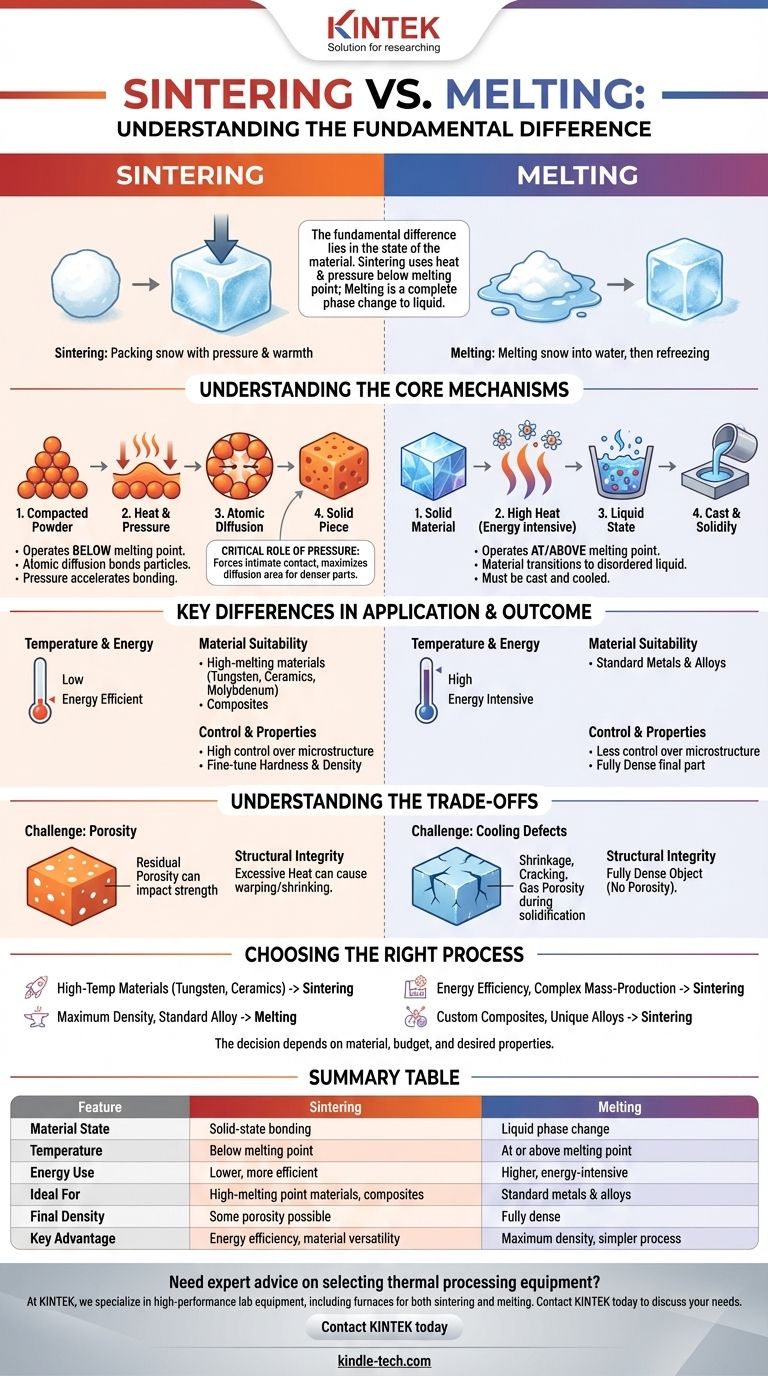

La différence fondamentale entre le frittage et la fusion réside dans l'état du matériau pendant le processus. La fusion est un changement de phase complet où un matériau est chauffé jusqu'à ce qu'il passe de l'état solide à l'état liquide. Le frittage, en revanche, utilise une combinaison de chaleur et de pression pour lier les particules du matériau au niveau moléculaire sans jamais atteindre l'état liquide.

Imaginez ceci : la fusion revient à faire un seul glaçon solide en faisant fondre un tas de neige et en le recongélant. Le frittage revient à compacter cette neige en un bloc solide et dense en appliquant une pression immense et juste assez de chaleur pour souder les flocons de neige individuels là où ils se touchent.

Comprendre les mécanismes de base

Pour saisir les implications pratiques de ces deux processus, il est essentiel de comprendre comment chacun fonctionne fondamentalement pour créer un objet solide à partir d'un matériau de base.

Comment fonctionne la fusion

La fusion repose exclusivement sur l'énergie thermique. Lorsque vous chauffez un matériau, ses atomes vibrent plus intensément jusqu'à ce qu'ils se libèrent de leur structure cristalline fixe.

Le matériau passe à un état liquide désordonné. Pour former une pièce finale, ce liquide doit ensuite être coulé dans un moule et refroidi, ce qui lui permet de se solidifier à nouveau.

Comment fonctionne le frittage

Le frittage fonctionne à des températures inférieures au point de fusion du matériau. Le processus commence avec une poudre compactée du matériau souhaité.

La chaleur fournit l'énergie nécessaire à un phénomène appelé diffusion atomique. Les atomes des particules individuelles migrent à travers les frontières vers les particules adjacentes, créant de fortes liaisons métalliques et fusionnant la poudre en une pièce solide et cohérente.

Le rôle critique de la pression

Bien que la chaleur entraîne la diffusion atomique, la pression est souvent un catalyseur essentiel dans le frittage.

L'application d'une pression externe force les particules du matériau à entrer en contact intime. Cela maximise la surface sur laquelle la diffusion peut se produire, accélère le processus de liaison et aide à créer une pièce finale plus dense.

Différences clés dans l'application et le résultat

La distinction entre un processus à l'état solide (frittage) et un processus à l'état liquide (fusion) entraîne des différences significatives dans la consommation d'énergie, la compatibilité des matériaux et les propriétés du produit final.

Température et consommation d'énergie

La fusion est un processus énergivore. Elle nécessite de chauffer un matériau non seulement jusqu'à son point de fusion, mais aussi de fournir l'énergie supplémentaire (chaleur latente de fusion) nécessaire au changement de phase.

Le frittage est nettement plus économe en énergie. En fonctionnant à des températures plus basses, il consomme beaucoup moins d'énergie, ce qui en fait un choix plus économique pour de nombreuses applications industrielles.

Aptitude des matériaux

La fusion est simple pour de nombreux métaux et alliages standard. Cependant, elle devient peu pratique ou extrêmement coûteuse pour les matériaux ayant des points de fusion exceptionnellement élevés.

Le frittage excelle dans ce domaine. C'est la méthode privilégiée pour fabriquer des pièces à partir de matériaux tels que le tungstène, le molybdène et les céramiques avancées, qui sont trop difficiles à faire fondre. Il permet également de créer des composites uniques en combinant des poudres de matériaux différents.

Contrôle et propriétés finales

Le processus de frittage offre un haut degré de contrôle sur la microstructure de la pièce finale. En gérant attentivement la température, la pression et le temps, les fabricants peuvent ajuster finement des propriétés telles que la dureté et la densité.

La fusion et le moulage produisent une pièce entièrement dense mais offrent moins de contrôle sur la microstructure à grains fins, qui se forme pendant la phase de refroidissement et de solidification.

Comprendre les compromis

Aucun processus n'est universellement supérieur. Le choix optimal dépend de l'équilibre entre les avantages et les inconvénients inhérents à chaque méthode.

Le défi de la porosité

Le frittage laisse presque toujours un certain degré de porosité résiduelle dans la pièce finale. Ces vides microscopiques entre les particules de poudre d'origine peuvent affecter la résistance et la densité globales.

La fusion, par sa nature, crée un objet entièrement dense, car le matériau liquide remplit tout l'espace disponible dans un moule avant de se solidifier.

Intégrité structurelle

Une chaleur excessive pendant le frittage est un point de défaillance critique. Si la température devient trop élevée et approche le point de fusion, cela peut provoquer la déformation de la pièce, un rétrécissement inégal ou la perte de sa forme prévue.

Les imperfections dans les pièces fondues surviennent généralement pendant le refroidissement. Des problèmes tels que le retrait, la fissuration ou la porosité gazeuse peuvent survenir lorsque le métal liquide se solidifie.

Complexité du processus

Bien que conceptuellement simple, le frittage haute performance peut être un processus complexe. Il nécessite un contrôle précis de l'atmosphère du four, des rampes de température et de l'application de pression pour obtenir des résultats cohérents.

La fusion est souvent un processus plus simple et plus direct, mais elle peut nécessiter un post-traitement important (comme l'usinage) pour obtenir la forme et la finition de surface souhaitées.

Choisir le bon processus pour votre objectif

La décision d'utiliser le frittage ou la fusion est entièrement dictée par votre matériau, votre budget et les propriétés souhaitées du composant final.

- Si votre objectif principal est de créer des pièces à partir de matériaux à haute température comme le tungstène ou les céramiques : Le frittage est le choix pratique et souvent le seul viable.

- Si votre objectif principal est d'obtenir une densité maximale et une structure non poreuse pour un alliage standard : La fusion et le moulage constituent généralement la voie la plus directe.

- Si votre objectif principal est l'efficacité énergétique et la production en série de pièces complexes de forme quasi finale : Le frittage, pierre angulaire de la métallurgie des poudres, offre des avantages de coût significatifs.

- Si votre objectif principal est de créer des composites à matrice métallique personnalisés ou des alliages uniques : Le frittage vous permet de combiner des matériaux qui ne pourraient pas être mélangés à l'état liquide.

En fin de compte, comprendre que la fusion construit à partir d'un liquide tandis que le frittage construit à partir d'un solide est la clé pour prendre une décision de fabrication éclairée.

Tableau récapitulatif :

| Caractéristique | Frittage | Fusion |

|---|---|---|

| État du matériau | Liaison à l'état solide | Changement de phase liquide |

| Température | En dessous du point de fusion | Au point de fusion ou au-dessus |

| Consommation d'énergie | Plus faible, plus efficace | Plus élevée, énergivore |

| Idéal pour | Matériaux à point de fusion élevé (tungstène, céramiques), composites | Métaux et alliages standards |

| Densité finale | Porosité possible | Entièrement dense |

| Avantage clé | Efficacité énergétique, polyvalence des matériaux | Densité maximale, processus plus simple pour les métaux standards |

Besoin de conseils d'experts pour choisir l'équipement de traitement thermique adapté à votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire haute performance, y compris les fours pour les applications de frittage et de fusion. Que vous travailliez avec des céramiques avancées, des métaux à haute température ou des alliages standard, nos solutions sont conçues pour offrir précision, efficacité et fiabilité.

Laissez nos experts vous aider à optimiser votre processus pour des résultats supérieurs. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment nos équipements peuvent améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage par plasma à étincelles Four SPS

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- Quels sont les facteurs influençant le retrait lors du frittage ? Contrôler les changements dimensionnels pour les pièces de précision

- Qu'est-ce que le frittage sous vide ? Obtenez une pureté et des performances inégalées pour les matériaux avancés

- Comment un four de frittage sous vide à haute température facilite-t-il le post-traitement des revêtements de zircone ?

- Pourquoi un environnement de vide poussé est-il nécessaire dans les équipements de frittage pour les alliages TiAl ? Assurer une liaison métallique de haute pureté

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût