Au niveau fondamental, la différence entre le sputtering et l'évaporation par faisceau d'électrons réside dans la manière dont les atomes sont libérés du matériau source. Le dépôt par pulvérisation cathodique utilise le transfert de moment, où des ions gazeux énergétiques bombardent une cible pour arracher physiquement des atomes. En revanche, l'évaporation par faisceau d'électrons (e-beam) utilise l'énergie thermique, où un faisceau d'électrons focalisé chauffe un matériau jusqu'à ce qu'il se vaporise.

Bien que les deux soient des méthodes de dépôt physique en phase vapeur (PVD) utilisées pour créer des couches minces, le choix entre elles n'est pas une question de savoir laquelle est « meilleure ». Il s'agit de savoir quel mécanisme — bombardement cinétique ou vaporisation thermique — convient le mieux au matériau spécifique, au substrat et aux propriétés de film souhaitées pour votre application.

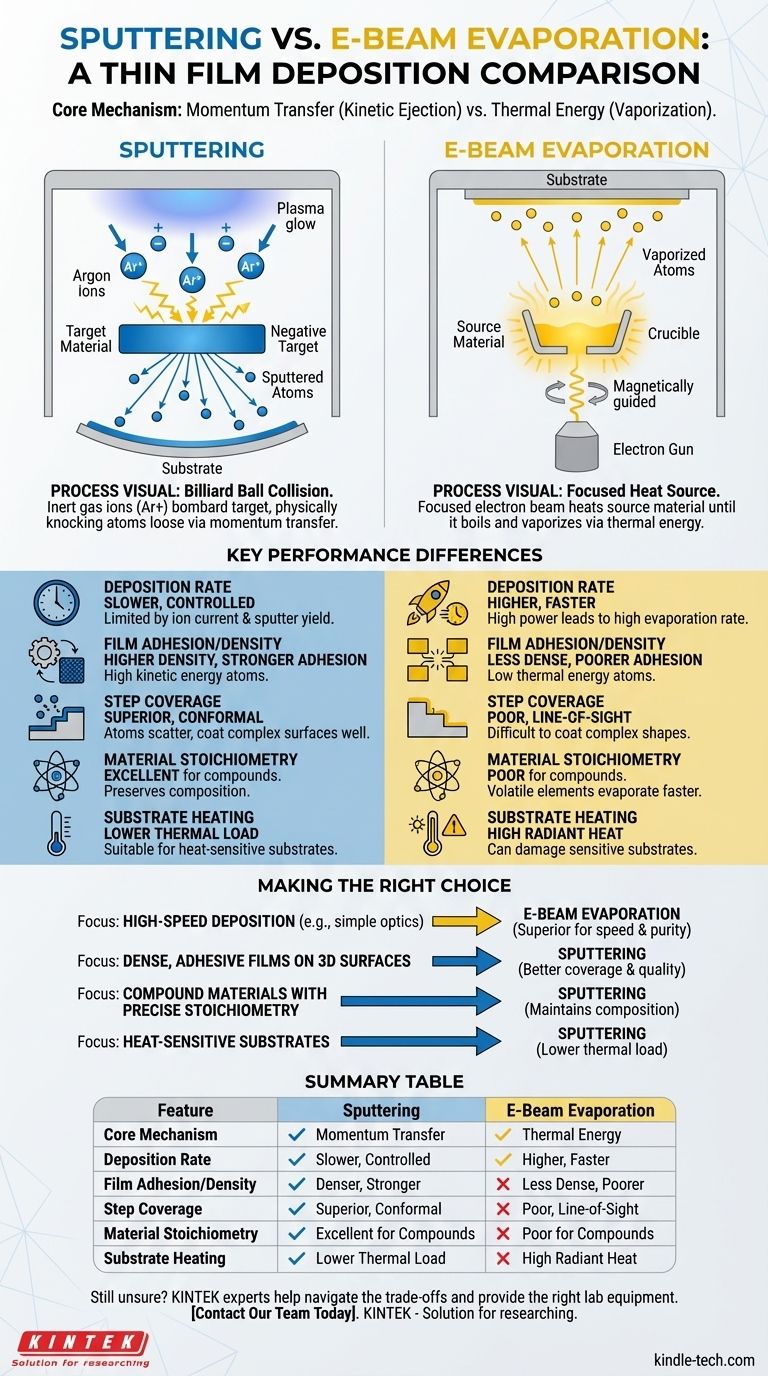

Le Mécanisme Central : Moment vs. Chaleur

Pour comprendre les résultats pratiques de chaque technique, vous devez d'abord saisir leurs processus physiques distincts. L'un est une collision mécanique, l'autre est un changement de phase de solide à gaz.

Comment fonctionne le Sputtering : Une collision de boules de billard

Dans le sputtering, la chambre de dépôt est remplie d'un gaz inerte, généralement de l'Argon. Une haute tension est appliquée, créant un plasma d'ions Argon chargés positivement.

Ces ions sont accélérés vers un matériau source chargé négativement, appelé la cible. Lorsque les ions entrent en collision avec la cible, ils transfèrent leur énergie cinétique et éjectent, ou « pulvérisent », des atomes de la surface de la cible.

Ces atomes éjectés traversent la chambre et se déposent sur votre substrat, formant progressivement une couche mince. Ce processus ressemble davantage à un sablage microscopique qu'à une évaporation.

Comment fonctionne l'évaporation par faisceau d'électrons : Une source de chaleur focalisée

L'évaporation par faisceau d'électrons se déroule sous vide poussé. Un faisceau d'électrons de haute intensité est généré et guidé magnétiquement pour frapper un matériau source maintenu dans un creuset.

L'immense énergie du faisceau d'électrons chauffe rapidement le matériau source, provoquant sa fusion puis son évaporation (ou sublimation).

Ceci crée un nuage de vapeur d'atomes qui s'élève de la source, voyage en ligne droite (visée directe) et se condense sur le substrat plus froid, formant la couche mince.

Différences Clés de Performance Expliquées

La différence fondamentale entre l'éjection cinétique et l'évaporation thermique entraîne des variations significatives dans la qualité du film, la vitesse de dépôt et l'adéquation aux applications.

Taux de Dépôt : Vitesse vs. Contrôle

L'évaporation par faisceau d'électrons a généralement un taux de dépôt beaucoup plus élevé que le sputtering. La capacité d'augmenter la puissance du faisceau d'électrons se traduit directement par un taux d'évaporation plus élevé, ce qui la rend très efficace pour les films épais.

Le sputtering est un processus plus lent et mieux contrôlé. Le taux de dépôt est limité par des facteurs tels que la densité du courant ionique et le rendement de pulvérisation du matériau cible. Ceci est particulièrement vrai pour les matériaux diélectriques (isolants), qui sont notoirement lents à pulvériser.

Adhésion et Densité du Film : Énergie Élevée vs. Faible

Les atomes pulvérisés sont arrachés de la cible avec une énergie cinétique significative (dizaines d'électron-volts). Lorsqu'ils frappent le substrat, cette énergie les aide à former un film plus dense et plus fortement adhérent.

Les atomes évaporés, en revanche, quittent la source avec seulement une faible énergie thermique (dixièmes d'électron-volt). Cela peut entraîner des films moins denses et potentiellement une moins bonne adhérence, à moins que le substrat ne soit chauffé.

Couverture des Tranchées (Step Coverage) : Revêtement de Surfaces Complexes

Le sputtering offre une couverture des tranchées supérieure. Parce que le processus fonctionne à une pression plus élevée, les atomes pulvérisés sont diffusés par le gaz sur leur chemin vers le substrat. Cela leur permet de revêtir les parois latérales et les caractéristiques topographiques complexes d'un substrat de manière plus conforme.

L'évaporation par faisceau d'électrons est un processus de visée directe. Les atomes vaporisés voyagent en ligne droite de la source au substrat. Il est donc difficile de revêtir les parois latérales verticales ou l'intérieur des tranchées, ce qui entraîne une mauvaise couverture sur les surfaces non planes.

Comprendre les Compromis

Le choix d'une méthode de dépôt implique de peser les avantages par rapport à leurs limitations inhérentes. Aucune des deux techniques n'est une solution universelle.

Chauffage et Dommage du Substrat

La chaleur radiante intense provenant de la source fondue dans l'évaporation par faisceau d'électrons peut chauffer considérablement le substrat. Cela peut endommager les matériaux sensibles à la température comme les plastiques ou certains dispositifs semi-conducteurs.

Le sputtering est un processus « plus froid » en termes de charge thermique, le rendant adapté aux substrats sensibles à la chaleur. Cependant, le bombardement du substrat par des particules énergétiques peut parfois provoquer des dommages structurels ou des contraintes dans le film en croissance.

Pureté et Composition du Matériau

L'évaporation par faisceau d'électrons, réalisée sous vide poussé, peut produire des films extrêmement purs pour les matériaux à élément unique. Cependant, elle pose des problèmes avec les alliages ou les composés dont les éléments ont des pressions de vapeur différentes, car l'élément le plus volatil s'évaporera plus rapidement, modifiant la composition du film.

Le sputtering est excellent pour préserver la stœchiométrie des matériaux composés. Le processus d'éjection cinétique transfère le matériau de la cible au substrat sans altérer significativement ses ratios élémentaires. Le risque principal d'impureté provient de l'incorporation potentielle du gaz de procédé (par exemple, l'Argon) dans le film.

Mise à l'Échelle et Automatisation

Les systèmes de sputtering, en particulier le sputtering magnétron, sont hautement évolutifs et bien adaptés à l'automatisation. Ils sont largement utilisés pour revêtir de très grandes surfaces, comme le verre architectural ou les écrans plats.

Bien que le faisceau d'électrons puisse être utilisé pour la production à grande échelle (par exemple, les panneaux solaires), obtenir une uniformité élevée sur des zones très vastes et complexes peut être plus difficile.

Faire le Bon Choix pour Votre Application

Votre décision doit être guidée par les exigences spécifiques de la couche mince que vous souhaitez créer. Tenez compte des directives suivantes en fonction de votre objectif principal.

- Si votre objectif principal est le dépôt à haute vitesse pour des optiques simples ou des couches métalliques : L'évaporation par faisceau d'électrons est souvent le choix supérieur en raison de ses taux élevés et de la pureté du matériau.

- Si votre objectif principal est de créer des films denses et adhérents sur des substrats 3D complexes : Le sputtering offre une meilleure couverture et une meilleure qualité de film pour les topographies difficiles.

- Si votre objectif principal est de déposer des matériaux composés ou des alliages avec une stœchiométrie précise : Le sputtering maintient généralement la composition originale du matériau de manière plus fiable.

- Si votre objectif principal est de revêtir des substrats sensibles à la température : La charge thermique plus faible du sputtering en fait une option plus sûre que l'évaporation par faisceau d'électrons.

En fin de compte, le choix de la technique de dépôt correcte est une décision d'ingénierie critique qui a un impact direct sur la performance et la fiabilité de votre produit final.

Tableau Récapitulatif :

| Caractéristique | Sputtering (Pulvérisation Cathodique) | Évaporation par Faisceau d'Électrons |

|---|---|---|

| Mécanisme Central | Transfert de moment (éjection cinétique) | Énergie thermique (vaporisation) |

| Taux de Dépôt | Plus lent, plus contrôlé | Plus élevé, plus rapide |

| Adhésion/Densité du Film | Plus dense, meilleure adhérence | Moins dense, adhérence potentiellement plus faible |

| Couverture des Tranchées | Supérieure, revêtement conforme | Faible, uniquement en visée directe |

| Stœchiométrie du Matériau | Excellent pour les composés/alliages | Faible pour les composés/alliages |

| Chauffage du Substrat | Charge thermique plus faible, processus « plus froid » | Chaleur radiante élevée, peut endommager les substrats |

Vous hésitez encore sur la méthode PVD adaptée à votre application ? Les experts de KINTEK peuvent vous aider à naviguer entre les compromis du sputtering et de l'évaporation par faisceau d'électrons. Nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables appropriés pour répondre à vos défis spécifiques de dépôt de couches minces, garantissant une qualité de film optimale et une efficacité de processus. Contactez notre équipe dès aujourd'hui pour une consultation personnalisée et découvrez comment KINTEK peut soutenir le succès de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

Les gens demandent aussi

- Quelle est la technique d'évaporation par faisceau d'électrons ? Déposer des films minces de haute pureté

- Quel est le processus de dépôt par évaporation thermique ? Un guide simple pour le revêtement de films minces

- Qu'est-ce que le dépôt physique par évaporation thermique ? Un guide simple pour le revêtement de couches minces

- Quelle est la signification de l'évaporation thermique ? Un guide pour le revêtement de couches minces simple et économique.

- Comment fonctionne un évaporateur à faisceau d'électrons ? Obtenir un dépôt de film mince de haute pureté

- Quelle est la différence entre un condenseur et un évaporateur ? La clé des systèmes de refroidissement efficaces

- Quelle est la source de l'évaporation par faisceau d'électrons ? Le canon à électrons expliqué pour les films minces de haute pureté

- Quels sont les avantages de la méthode d'évaporation thermique ? Obtenez des films minces simples, rapides et économiques