La différence fondamentale entre la pulvérisation cathodique et le dépôt physique en phase vapeur (PVD) n'est pas une question d'opposition, mais de classification. La pulvérisation cathodique est une technique spécifique qui relève de la vaste catégorie du PVD. Par conséquent, toute pulvérisation cathodique est une forme de PVD, mais tout PVD n'est pas de la pulvérisation cathodique.

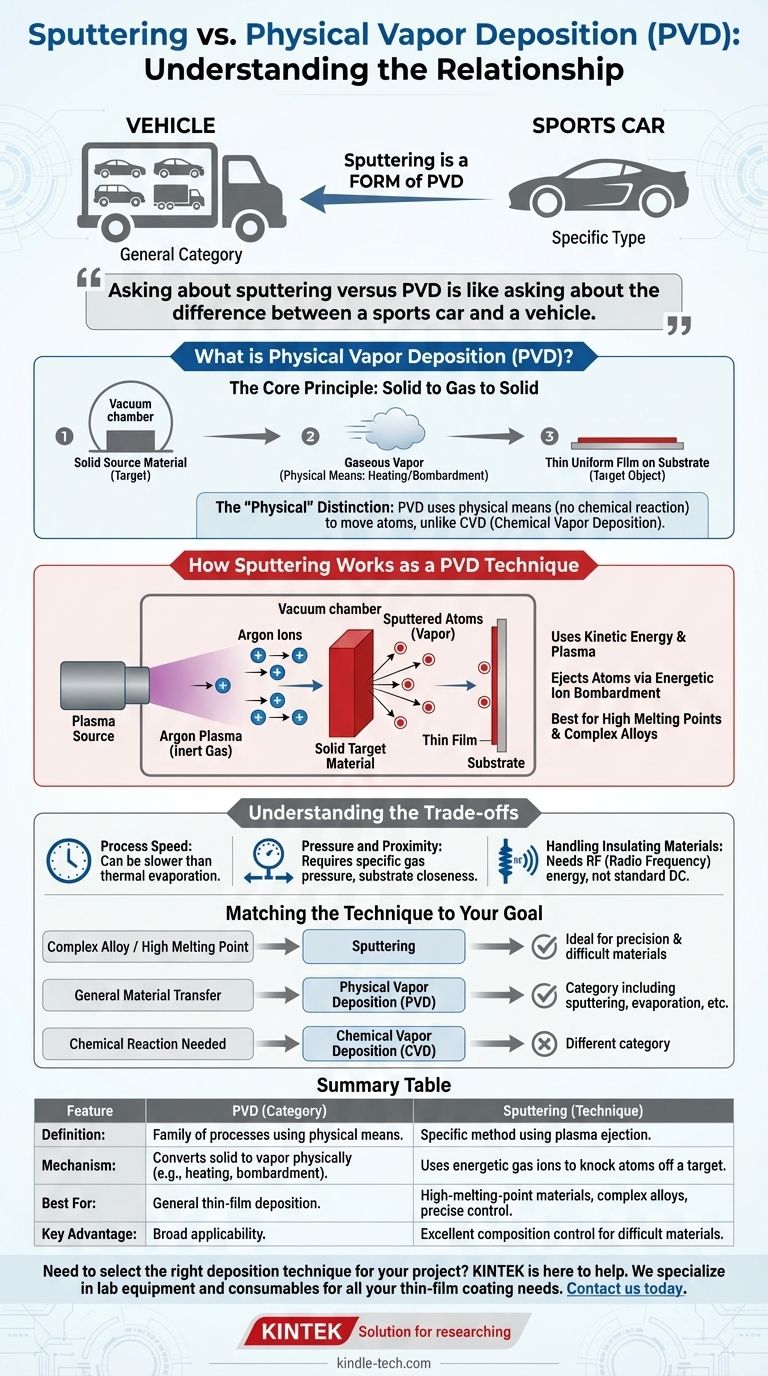

Poser la question de la pulvérisation cathodique versus le PVD, c'est comme demander la différence entre une voiture de sport et un véhicule. L'une est un type spécifique (la voiture de sport) au sein d'une catégorie générale (le véhicule). La pulvérisation cathodique est une méthode spécifique utilisée pour atteindre l'objectif général du dépôt physique en phase vapeur.

Qu'est-ce que le dépôt physique en phase vapeur (PVD) ?

Le dépôt physique en phase vapeur est une famille de procédés utilisés pour créer des couches minces et des revêtements. Le nom lui-même décrit le principe fondamental.

Le principe fondamental : Solide vers Gaz vers Solide

Tous les procédés PVD suivent une séquence simple en trois étapes dans une chambre à vide.

Premièrement, un matériau source solide (appelé la "cible") est converti en vapeur gazeuse. Deuxièmement, cette vapeur est transportée à travers la chambre. Troisièmement, elle se condense à nouveau sous forme solide, créant un film mince et uniforme sur un objet cible (le "substrat").

La distinction "physique"

La clé du PVD est que cette transformation du solide au gaz est réalisée par des moyens physiques, tels que le chauffage ou le bombardement énergétique.

Ceci est distinct du dépôt chimique en phase vapeur (CVD), où les molécules gazeuses subissent une réaction chimique à la surface du substrat pour former le film. Le PVD déplace simplement les atomes d'un endroit à un autre.

Comment la pulvérisation cathodique fonctionne comme technique PVD

La pulvérisation cathodique est l'une des méthodes PVD les plus courantes et les plus polyvalentes. Au lieu de faire fondre le matériau pour créer une vapeur, elle utilise l'énergie cinétique.

Le mécanisme d'éjection

Le processus commence par la création d'un plasma, généralement à partir d'un gaz inerte comme l'argon.

Un champ électrique accélère les ions argon positifs de ce plasma, les faisant entrer en collision avec le matériau cible solide avec une force énorme.

Création de la vapeur atomique

Si l'ion incident a suffisamment d'énergie (généralement quatre fois l'énergie de liaison des atomes de la cible), il va physiquement déloger des atomes de la surface de la cible.

Ces atomes délogés, ou "pulvérisés", sont éjectés dans la chambre à vide, créant ainsi une vapeur du matériau cible. Ils voyagent ensuite et se déposent sur le substrat voisin, construisant le film mince atome par atome.

Pourquoi choisir la pulvérisation cathodique ?

La pulvérisation cathodique est très appréciée pour son contrôle et sa polyvalence. Elle est particulièrement efficace pour déposer des matériaux difficiles à manipuler avec d'autres méthodes PVD.

Cela inclut les matériaux ayant des points de fusion extrêmement élevés, comme le carbone ou le silicium, et les alliages complexes, car le processus de pulvérisation cathodique préserve généralement la composition originale du matériau cible dans le film final.

Comprendre les compromis

Bien que puissante, la pulvérisation cathodique n'est pas la solution universelle pour toutes les applications PVD. Elle a des exigences et des limitations spécifiques.

Vitesse du processus

La pulvérisation cathodique peut être une méthode de dépôt plus lente que d'autres techniques PVD comme l'évaporation thermique, où le matériau est simplement vaporisé.

Pression et proximité

Le processus nécessite une plage de pression de gaz spécifique pour maintenir le plasma. Cela signifie qu'il ne peut pas fonctionner aux pressions extrêmement basses utilisées par certaines autres techniques, et le substrat doit être relativement proche de la cible.

Manipulation des matériaux isolants

La pulvérisation cathodique standard fonctionne mieux avec des matériaux cibles électriquement conducteurs. Pour pulvériser des matériaux isolants, une source d'énergie radiofréquence (RF) plus complexe est nécessaire au lieu d'une source CC standard.

Adapter la technique à votre objectif

Le choix du bon processus de dépôt nécessite de comprendre ce que vous essayez d'obtenir avec votre matériau.

- Si votre objectif principal est de déposer un alliage complexe ou un matériau avec un point de fusion très élevé : La pulvérisation cathodique est souvent la technique PVD supérieure pour sa précision et sa capacité à manipuler des matériaux difficiles.

- Si vous recherchez la catégorie générale de procédés qui transfèrent physiquement le matériau sur une surface : Vous faites référence au dépôt physique en phase vapeur (PVD), qui comprend la pulvérisation cathodique, l'évaporation et d'autres méthodes.

- Si votre processus implique une réaction chimique à la surface du substrat pour former le film : Vous vous intéressez probablement au dépôt chimique en phase vapeur (CVD), une catégorie de dépôt en couches minces entièrement différente.

Comprendre que la pulvérisation cathodique est un outil de la boîte à outils PVD est la première étape pour sélectionner le bon processus pour votre application spécifique.

Tableau récapitulatif :

| Caractéristique | PVD (Catégorie) | Pulvérisation cathodique (Technique) |

|---|---|---|

| Définition | Une famille de procédés qui déposent des couches minces par des moyens physiques. | Une méthode PVD spécifique qui utilise un plasma pour éjecter les atomes cibles. |

| Mécanisme | Convertit un matériau solide en vapeur physiquement (par ex., chauffage, bombardement). | Utilise des ions gazeux énergétiques pour déloger des atomes d'un matériau cible. |

| Idéal pour | Dépôt général de couches minces. | Matériaux à point de fusion élevé, alliages complexes et contrôle précis. |

| Avantage clé | Large applicabilité. | Excellent contrôle de la composition pour les matériaux difficiles. |

Besoin de sélectionner la bonne technique de dépôt pour votre projet ? Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans les équipements de laboratoire et les consommables pour tous vos besoins en revêtement de couches minces. Que vous travailliez avec des matériaux à point de fusion élevé ou des alliages complexes, notre équipe peut vous fournir la solution de pulvérisation cathodique ou PVD idéale pour améliorer votre recherche et développement. Contactez-nous dès aujourd'hui pour discuter de votre application spécifique et découvrir comment KINTEK peut soutenir le succès de votre laboratoire !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

Les gens demandent aussi

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température