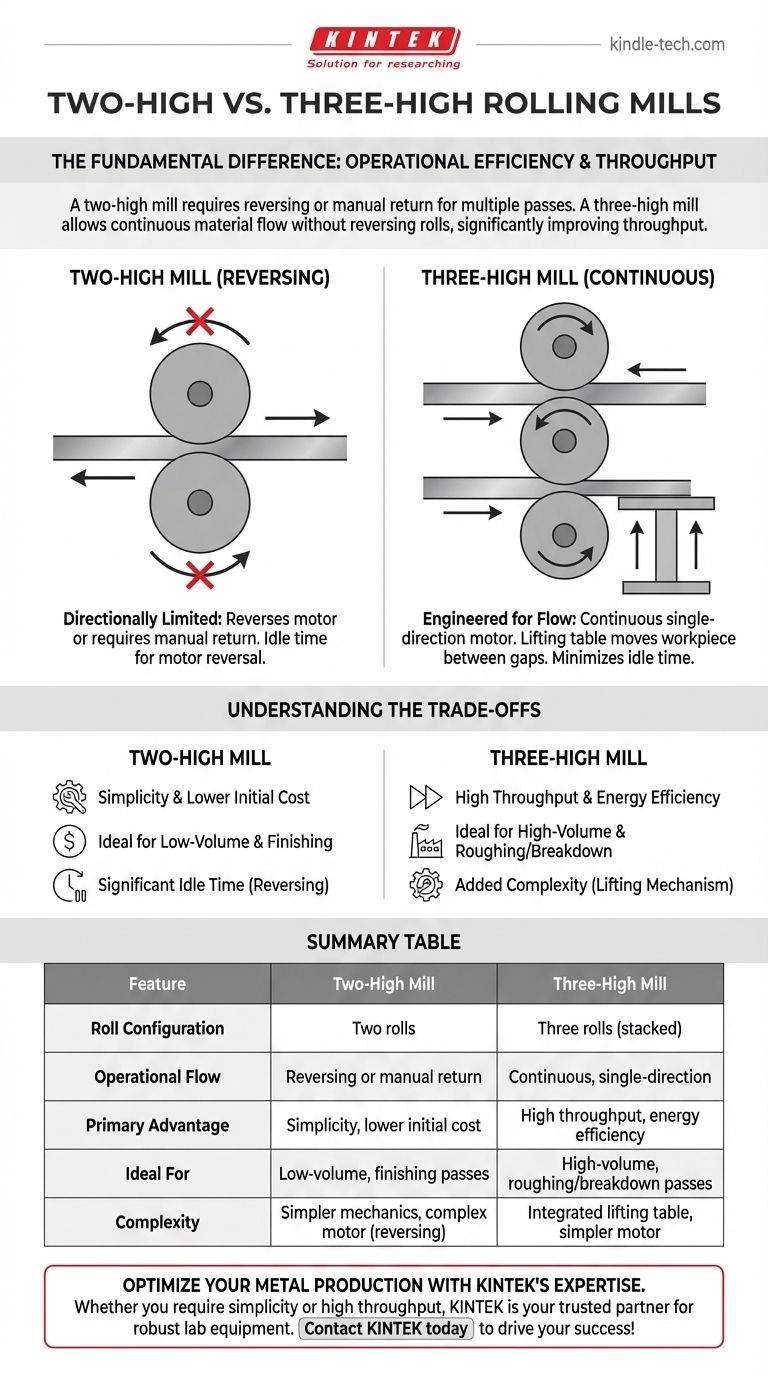

La différence fondamentale entre les laminoirs à deux cylindres et à trois cylindres réside dans leur efficacité opérationnelle et la manière dont ils gèrent les passages multiples. Un laminoir à deux cylindres utilise deux cylindres et nécessite soit d'inverser l'ensemble du moteur d'entraînement, soit de faire repasser manuellement la pièce au-dessus pour un passage supplémentaire. Un laminoir à trois cylindres utilise une pile de trois cylindres, ce qui permet de faire passer le matériau d'avant en arrière en continu sans jamais inverser la direction des cylindres, améliorant ainsi considérablement le débit.

Le choix entre une configuration à deux ou trois cylindres n'est pas seulement une question du nombre de cylindres ; c'est une décision stratégique qui équilibre la simplicité mécanique et l'efficacité opérationnelle. La conception du laminoir à trois cylindres est spécifiquement conçue pour éliminer le temps mort inhérent aux laminoirs réversibles.

Décortiquer les conceptions de laminoirs

Pour saisir les implications, nous devons d'abord visualiser le fonctionnement de chaque configuration. L'agencement des cylindres dicte directement le flux du matériau et l'efficacité globale du processus.

Le laminoir à deux cylindres : simple mais limité en direction

Un laminoir à deux cylindres est la configuration de laminage la plus basique, composée de deux grands cylindres tournant en sens inverse. La pièce est tirée à travers l'espace entre eux pour réduire son épaisseur.

Il existe deux variantes principales de cette conception :

- Non-réversible : Le type le plus simple, où les cylindres tournent dans une direction fixe. Pour effectuer un autre passage, la pièce doit être soulevée et repassée par-dessus le laminoir, un processus inefficace et chronophage.

- Réversible : Le moteur entraînant les cylindres peut changer de direction, permettant à la pièce de passer d'avant en arrière à travers le même ensemble de cylindres. C'est plus efficace qu'un laminoir non-réversible, mais cela nécessite un moteur et un système de contrôle spécialisés et robustes.

Le laminoir à trois cylindres : conçu pour un flux continu

Un laminoir à trois cylindres comporte trois cylindres empilés verticalement. Les cylindres supérieur et inférieur tournent dans le même sens, tandis que le cylindre central tourne dans le sens opposé.

Cet agencement astucieux crée deux espaces de laminage distincts. La pièce passe à travers l'espace entre les cylindres inférieur et central dans une direction. Ensuite, une table élévatrice soulève la pièce pour la faire repasser à travers l'espace entre les cylindres central et supérieur.

L'avantage clé est que le moteur d'entraînement fonctionne en continu dans une seule direction. Il n'y a pas de temps perdu ni d'énergie gaspillée à attendre qu'un moteur massif inverse sa rotation.

Comparaison de l'efficacité opérationnelle

Les différences de conception se traduisent directement par des mesures de performance. La distinction principale est la manière dont chaque laminoir gère le temps entre les passes de compression.

Débit et temps mort

Dans un environnement de production, le temps mort est l'ennemi de l'efficacité. Le laminoir à trois cylindres est spécifiquement conçu pour le minimiser. Dès que la pièce termine un passage, elle est immédiatement positionnée pour le passage de retour.

Un laminoir réversible à deux cylindres, en revanche, introduit une pause obligatoire pendant que le moteur puissant s'arrête et inverse sa direction. Un laminoir à deux cylindres non-réversible présente le temps mort le plus important, car la pièce doit être transportée physiquement vers le côté entrée.

Complexité mécanique et de contrôle

L'efficacité a un coût en termes de complexité. Le laminoir à trois cylindres, bien que mécaniquement élégant, nécessite un mécanisme de levage intégré pour déplacer la pièce entre les espaces de laminage inférieur et supérieur. Cela ajoute un autre système à construire, à utiliser et à entretenir.

Le laminoir réversible à deux cylindres présente une manipulation de pièce plus simple, mais nécessite un système électrique plus complexe et plus coûteux, capable de gérer les énormes exigences de couple et d'énergie des inversions fréquentes.

Comprendre les compromis

Aucune conception n'est universellement supérieure. Le choix correct dépend entièrement de l'application spécifique, du volume de production requis et du budget.

Laminoir à deux cylindres : simplicité et coût initial plus faible

L'avantage principal d'un laminoir à deux cylindres est sa simplicité relative et son coût d'investissement inférieur. Sa construction est simple et l'entretien moins exigeant.

Cela en fait un choix idéal pour les applications à faible volume, les passes de finition où un ou deux passages suffisent, ou pour les opérations à plus petite échelle où le coût initial est un moteur majeur. Le compromis est un débit nettement inférieur.

Laminoir à trois cylindres : débit et efficacité énergétique

La force principale du laminoir à trois cylindres est son taux de production élevé. En éliminant le temps d'inversion, il obtient un flux de travail plus continu et plus efficace, ce qui en fait un cheval de bataille pour la démolition initiale des lingots et des blooms (passes d'ébauche).

Son fonctionnement moteur continu et unidirectionnel est également plus économe en énergie que le cycle constant d'arrêt-démarrage-inversion d'un laminoir réversible à deux cylindres. Le principal inconvénient est l'investissement initial plus élevé et la complexité ajoutée de la table de levage de la pièce.

Faire le bon choix pour votre application

La sélection de la bonne configuration de laminoir nécessite une compréhension claire de votre objectif principal.

- Si votre objectif principal est la production à faible volume ou la simplicité mécanique : Un laminoir à deux cylindres offre le point d'entrée le plus simple et le moins coûteux pour les opérations de laminage.

- Si votre objectif principal est le débit élevé et l'efficacité énergétique : Un laminoir à trois cylindres est le choix supérieur pour les passes continues d'ébauche et de démolition, car il est conçu pour minimiser le temps mort.

- Si vous effectuez la démolition initiale de lingots lourds : La nature robuste et à haut débit d'un laminoir à trois cylindres en fait presque toujours la configuration préférée pour cette étape exigeante.

En fin de compte, comprendre cette différence opérationnelle fondamentale vous permet de choisir la configuration de laminoir qui correspond le mieux à vos objectifs de production spécifiques et à vos contraintes économiques.

Tableau récapitulatif :

| Caractéristique | Laminoir à deux cylindres | Laminoir à trois cylindres |

|---|---|---|

| Configuration des cylindres | Deux cylindres | Trois cylindres (empilés) |

| Flux opérationnel | Inversion ou retour manuel | Continu, unidirectionnel |

| Avantage principal | Simplicité, coût initial réduit | Débit élevé, efficacité énergétique |

| Idéal pour | Faible volume, passes de finition | Haut volume, passes d'ébauche/démolition |

| Complexité | Mécanique plus simple, moteur complexe (réversible) | Table de levage intégrée, moteur plus simple |

Optimisez votre production de métaux grâce à l'expertise de KINTEK

Choisir le bon laminoir est essentiel pour l'efficacité et le rendement de votre laboratoire ou de votre installation de production. Que vous ayez besoin de la simplicité d'un laminoir à deux cylindres ou des capacités de haut débit d'un laminoir à trois cylindres, KINTEK est votre partenaire de confiance. Nous nous spécialisons dans la fourniture d'équipements de laboratoire robustes et de consommables adaptés à vos besoins spécifiques en matière de travail des métaux et de recherche.

Nos experts peuvent vous aider à sélectionner la configuration parfaite pour améliorer votre flux de travail opérationnel et obtenir des résultats supérieurs. Ne laissez pas les limitations de l'équipement entraver vos progrès.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins et découvrir comment nos solutions peuvent stimuler votre succès !

Guide Visuel

Produits associés

- Meuleuse planétaire à haute énergie pour laboratoire de type réservoir horizontal

- Mini broyeur planétaire de laboratoire pour broyage

- Presse chauffante à double plaque pour laboratoire

- Machine de moulage de spécimens métallographiques pour matériaux et analyses de laboratoire

- Broyeur cryogénique à azote liquide Cryomill Pulvérisateur ultrafin à flux d'air

Les gens demandent aussi

- Quels sont les avantages des extrudeuses doubles ? Débloquez l'impression multi-matériaux et les supports solubles

- Quels sont les trois types de laminoirs ? Un guide pour améliorer l'efficacité de votre production métallique

- Quelle machine fabrique le moulage ? Machines de moulage par injection pour la production de masse

- Que faire avec le moulage par injection ? Produire en série des pièces en plastique de haute qualité efficacement

- Quel est l'usage du laminoir à deux cylindres ? Essentiel pour le mélange des polymères, la R&D et le contrôle qualité

- À quoi sert un mélangeur de laboratoire ? Choisissez le bon outil pour les liquides ou les solides

- Quel est le rôle de l'équipement de mélange à chaud à haute vitesse ? Clé pour la synthèse des élastomères thermoplastiques RPE/CSPE

- Quel est le processus de fabrication du caoutchouc ? De la matière première au produit fini durable