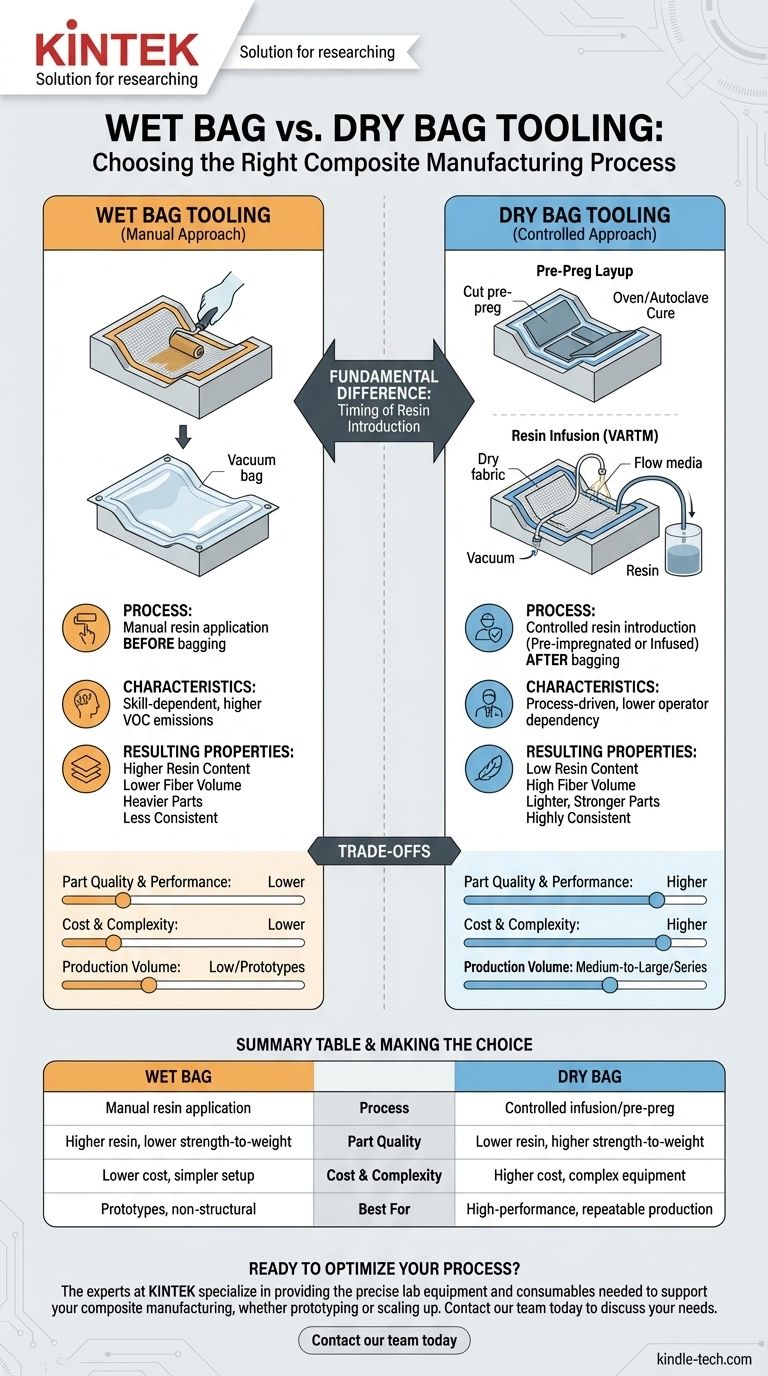

La différence fondamentale entre le moulage par sac humide et le moulage par sac sec réside dans le moment où la résine liquide est introduite dans le tissu de renfort. Dans un procédé par sac humide, la résine est appliquée manuellement sur le tissu avant que le sac sous vide ne soit scellé. Dans un procédé par sac sec, tel qu'avec des préimprégnés ou l'infusion de résine, le sac est scellé sur une pile de tissu sec ou pré-imprégné, et la résine liquide est soit déjà présente dans un état contrôlé, soit introduite par la suite.

Votre choix entre ces méthodes est un compromis direct entre le coût et le contrôle. Le moulage par sac humide est un procédé plus simple et moins coûteux, tandis que les méthodes par sac sec offrent un contrôle supérieur sur la teneur en résine, ce qui permet d'obtenir des pièces composites plus légères, plus résistantes et plus reproductibles.

Décomposition du moulage par sac humide (L'approche manuelle)

Le moulage par sac humide, souvent appelé « imprégnation manuelle avec mise sous vide », est une évolution du procédé de composites à moule ouvert le plus basique. Il ajoute une pression de vide à une stratification manuelle pour améliorer la consolidation.

Le procédé en bref

Tout d'abord, les tissus de renfort secs comme la fibre de verre ou la fibre de carbone sont placés dans un moule. La résine liquide est ensuite versée sur le tissu et travaillée manuellement avec des outils tels que des raclettes et des rouleaux.

Une fois que le tissu est saturé, une série de matériaux consommables (voile d'arrachage, film de démoulage, tissu de respiration) sont placés sur le dessus, et l'ensemble est scellé sous un sac sous vide. La pompe à vide retire ensuite l'air emprisonné et applique la pression atmosphérique pour compacter le stratifié.

Caractéristiques clés

Cette méthode dépend fortement de l'habileté du technicien. La qualité finale, la teneur en résine et la présence de vides sont directement influencées par la manière dont la résine a été appliquée et répartie manuellement.

Étant donné que la stratification se produit dans un environnement à l'air libre avant que le sac ne soit scellé, cela peut également entraîner des émissions plus élevées de composés organiques volatils (COV).

Propriétés des pièces résultantes

Le moulage par sac humide entraîne généralement des pièces avec une teneur en résine plus élevée et, par conséquent, une fraction volumique de fibres plus faible. Cela rend le composant final plus lourd et moins rigide ou résistant que celui fabriqué avec un procédé plus contrôlé. La nature manuelle peut également entraîner une teneur en vides plus élevée et une incohérence entre les pièces.

Décomposition du moulage par sac sec (L'approche contrôlée)

« Sac sec » est un terme plus large qui englobe deux méthodes de fabrication principales et plus performantes : la stratification par préimprégné et l'infusion de résine. Les deux se définissent par l'introduction de la résine de manière contrôlée.

Méthode 1 : Stratification par préimprégné

Dans ce procédé, le tissu de renfort est pré-imprégné d'une quantité précise de résine catalysée, connue sous le nom de « préimprégné ». Ce matériau est stocké à l'état congelé pour éviter la polymérisation.

Les techniciens découpent et placent le matériau préimprégné, qui a une sensation « sèche », dans le moule. Le sac sous vide est ensuite scellé, et la pièce est polymérisée dans un four ou un autoclave, qui fournit à la fois la chaleur et la pression élevée pour consolider le stratifié. Aucune résine liquide n'est manipulée pendant la stratification.

Méthode 2 : Infusion de résine (VARTM)

L'infusion de résine commence par le placement d'un tissu complètement sec dans le moule. Un réseau complexe de tubes et de média d'écoulement est disposé sur la pile de tissu avant que le sac sous vide ne soit scellé.

Une fois qu'un vide parfait est atteint, un tube d'admission de résine est ouvert, et le vide aspire un volume précis et pré-mesuré de résine liquide à travers le tissu sec, le saturant complètement. Il s'agit d'un véritable procédé à moule fermé.

Propriétés des pièces résultantes

Les deux méthodes par sac sec produisent des pièces avec une faible teneur en résine et une fraction volumique de fibres très élevée et constante. Cette optimisation permet d'obtenir les pièces les plus légères et les plus résistantes possibles. La nature du procédé réduit la dépendance à l'opérateur et produit des composants de haute qualité extrêmement cohérents avec un minimum de vides.

Comprendre les compromis : une comparaison directe

Le choix du bon procédé nécessite une compréhension claire des compromis que vous êtes prêt à faire en matière de performance, de coût et de complexité.

Qualité et performance des pièces

Les méthodes par sac sec sont supérieures. Le contrôle précis du rapport fibre/résine, une métrique critique dans les composites, est la principale raison pour laquelle les préimprégnés et l'infusion sont utilisés pour l'aérospatiale, le sport automobile et d'autres applications de haute performance. Le moulage par sac humide ne peut pas atteindre ce niveau d'optimisation.

Coût et complexité

Le moulage par sac humide est le clair gagnant en termes de faible coût et de simplicité. Les matériaux sont moins chers, l'outillage est moins complexe et il nécessite un équipement minimal—souvent juste un moule et une pompe à vide.

Les préimprégnés nécessitent des matériaux coûteux et un stockage réfrigéré, et la polymérisation exige souvent un four calibré ou un autoclave valant plusieurs millions de dollars. L'infusion de résine nécessite des configurations de mise sous vide plus complexes et une compréhension plus approfondie de la dynamique d'écoulement de la résine.

Volume de production et cohérence

Le moulage par sac humide est excellent pour les pièces uniques et les prototypes. Cependant, sa nature manuelle rend difficile l'obtention d'une cohérence parfaite entre plusieurs pièces.

Les méthodes par sac sec sont conçues pour la répétabilité. Une fois qu'un procédé est validé pour l'infusion ou qu'un cycle de polymérisation est défini pour le préimprégné, vous pouvez produire des pièces quasi identiques en toute confiance, ce qui les rend idéales pour la production en série.

Faire le bon choix pour votre objectif

Le meilleur procédé est celui qui correspond aux exigences spécifiques de votre projet.

- Si votre objectif principal est le prototypage à faible coût ou les composants non structurels : Le moulage par sac humide offre le point d'entrée le plus facile et est parfaitement adéquat pour de nombreuses applications.

- Si votre objectif principal est le rapport résistance/poids maximal absolu : La stratification par préimprégné, en particulier lorsqu'elle est polymérisée dans un autoclave, est la norme de l'industrie incontestée pour la performance ultime.

- Si votre objectif principal est une qualité reproductible pour des pièces de taille moyenne à grande : L'infusion de résine offre un excellent équilibre, offrant des performances proches de celles des préimprégnés sans les coûts élevés des matériaux et du stockage.

En fin de compte, le choix du bon procédé de fabrication de composites consiste à faire correspondre les capacités inhérentes de la méthode à votre objectif final.

Tableau récapitulatif :

| Aspect | Moulage par sac humide | Moulage par sac sec |

|---|---|---|

| Procédé | Application manuelle de résine avant mise sous sac | Infusion de résine contrôlée ou stratification par préimprégné |

| Qualité des pièces | Teneur en résine plus élevée, rapport résistance/poids inférieur | Teneur en résine plus faible, rapport résistance/poids supérieur |

| Coût et complexité | Coût inférieur, configuration plus simple | Coût plus élevé, équipement plus complexe |

| Idéal pour | Prototypage, pièces non structurelles à faible volume | Haute performance, production reproductible |

Prêt à optimiser votre procédé de fabrication de composites ?

Le choix entre le moulage par sac humide et le moulage par sac sec est essentiel pour obtenir le bon équilibre entre performance, coût et cohérence dans vos pièces composites. Les experts de KINTEK se spécialisent dans la fourniture de l'équipement de laboratoire et des consommables précis nécessaires pour soutenir votre fabrication de composites, que vous prototypiez avec le moulage par sac humide ou que vous passiez à l'échelle avec des méthodes par sac sec comme l'infusion de résine.

Nous comprenons les défis uniques des environnements de laboratoire et de production. Laissez-nous vous aider à choisir les bons outils—des pompes à vide et fours aux consommables—pour garantir que votre procédé est efficace, reproductible et réussi.

Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment les solutions de KINTEK peuvent améliorer votre flux de travail de composites.

Guide Visuel

Produits associés

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

- Presse isostatique à froid de laboratoire électrique divisée CIP pour pressage isostatique à froid

- Presse isostatique manuelle à froid CIP pour pastilles

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

Les gens demandent aussi

- Quel est le processus du graphite isostatique ? Un guide pour la création d'un matériau uniforme et haute performance

- Qu'est-ce qu'une presse isostatique à froid ? Obtenez une compaction uniforme des poudres pour des pièces complexes

- Combien coûte une presse isostatique ? Un guide des prix pour le laboratoire par rapport à l'industrie

- Pourquoi l'écrouissage est-il préférable au travail à chaud ? Un guide pour choisir le bon processus de formage des métaux

- Quelle est la différence entre le frittage et le pressage ? Un guide des procédés de métallurgie des poudres