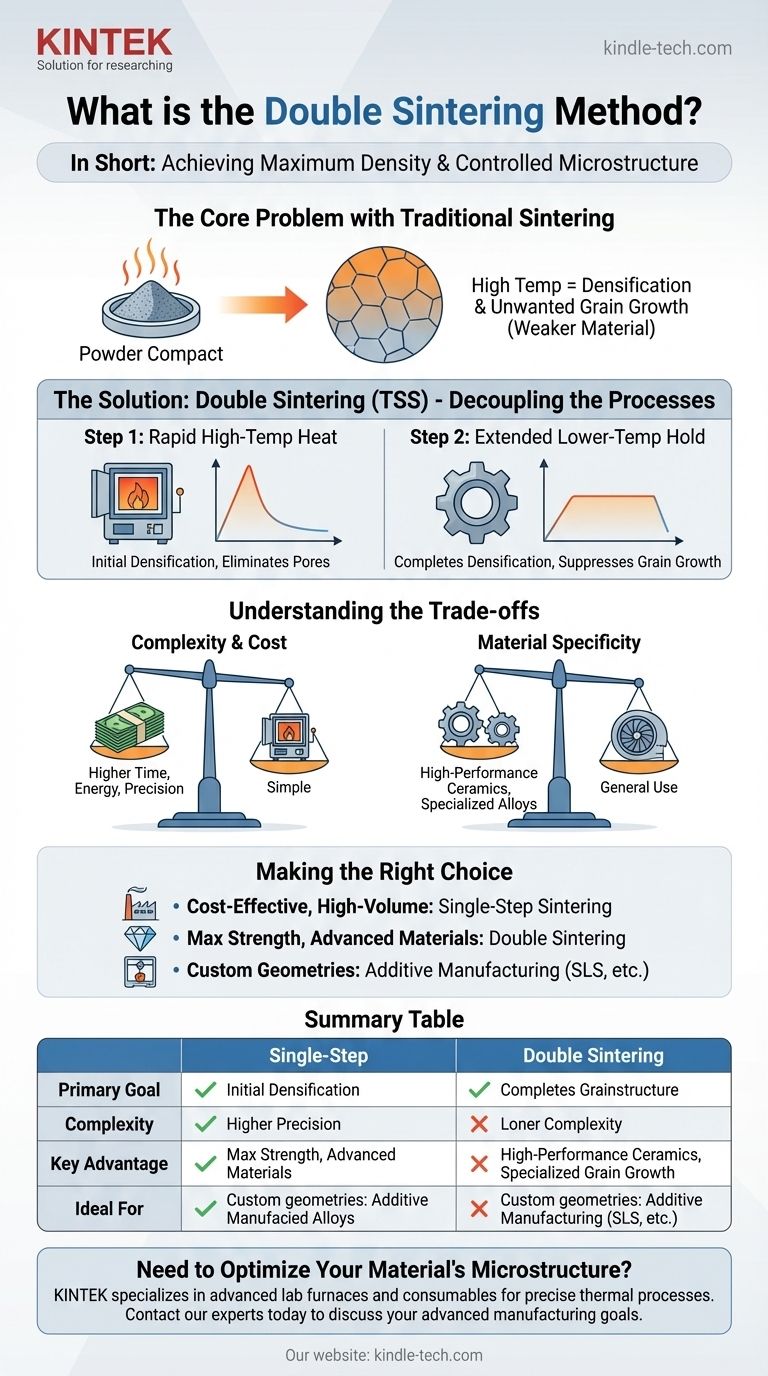

En bref, la méthode de double frittage est un processus thermique spécialisé qui utilise deux cycles distincts de chauffage et de refroidissement au lieu d'un seul. Son objectif principal est d'obtenir un produit final dense tout en contrôlant précisément la microstructure, notamment en minimisant la croissance des grains internes, ce qui est souvent un défi dans les processus de frittage simple standard.

Le problème fondamental du frittage traditionnel est que les températures élevées nécessaires à la densification provoquent également une croissance indésirable des grains, ce qui peut affaiblir le matériau. Le double frittage résout ce problème en découplant les deux phénomènes : il utilise une première étape à haute température pour la densification initiale et une seconde étape à température plus basse pour achever la densification tout en supprimant la croissance des grains.

Les fondamentaux du frittage

Ce que le frittage permet d'obtenir

Le frittage est un processus de fabrication qui compacte un matériau en poudre en une masse solide à l'aide de chaleur et de pression.

L'élément clé est que la température reste en dessous du point de fusion du matériau. Cela permet aux particules individuelles de fusionner à leurs points de contact.

Le processus standard en une seule étape

Dans un processus typique, une pièce « verte » est formée en mélangeant la poudre principale avec un agent liant temporaire.

Lorsqu'elle est chauffée, ce liant se consume. À mesure que la température augmente davantage, les particules de poudre commencent à se lier, réduisant les espaces poreux entre elles et créant un objet solide et dense.

Cette méthode est très efficace pour les matériaux à point de fusion élevé, tels que les métaux et les céramiques, et est fondamentale en métallurgie des poudres et dans certains types d'impression 3D.

Pourquoi une seconde étape de frittage est nécessaire

Le conflit fondamental : Densification contre croissance des grains

L'objectif ultime du frittage est d'atteindre une densité maximale (c'est-à-dire une porosité minimale). Cela nécessite des températures élevées pour favoriser la diffusion atomique qui soude les particules entre elles.

Cependant, ces mêmes températures élevées favorisent également la croissance des grains. Lorsque les petits grains fusionnent pour en former de plus grands, les propriétés mécaniques du matériau, telles que la résistance et la dureté, peuvent se dégrader considérablement.

Dans une étape de frittage unique, vous êtes obligé de faire un compromis entre l'obtention d'une densité élevée et la prévention d'une croissance excessive des grains.

La solution : Découpler les processus

La méthode de double frittage, souvent appelée frittage en deux étapes (TSS), sépare intelligemment ces deux processus concurrents.

La première étape consiste à chauffer rapidement le matériau à une température élevée pendant une très courte période. Cela amorce le processus de densification, éliminant de nombreux pores.

Le matériau est ensuite rapidement refroidi à une température légèrement inférieure et maintenu à cette température pendant une période prolongée. À cette deuxième température, le taux de densification reste relativement élevé, tandis que le taux de croissance des grains est considérablement supprimé.

Comprendre les compromis

Complexité et coût du processus

Le principal inconvénient du double frittage est sa complexité. Il nécessite un contrôle précis des vitesses de chauffage et de refroidissement, ce qui exige un équipement de four plus sophistiqué.

Cette étape supplémentaire et le besoin de précision augmentent à la fois le temps et la consommation d'énergie du processus, le rendant plus coûteux que le frittage conventionnel en une seule étape.

Spécificité des matériaux et des applications

Le double frittage n'est pas une solution universelle. Son efficacité dépend fortement du système de matériaux spécifique utilisé.

Il est le plus souvent appliqué aux céramiques de haute performance ou aux alliages métalliques spécialisés où l'obtention d'une microstructure à grains fins et entièrement dense est essentielle pour la performance de l'application finale — et justifie le coût supplémentaire.

Faire le bon choix pour votre objectif

- Si votre objectif principal est une production rentable et à grand volume : Le frittage standard en une seule étape est presque toujours le choix le plus pratique et le plus économique.

- Si votre objectif principal est d'obtenir une résistance mécanique maximale dans des matériaux avancés : Le double frittage offre un contrôle supérieur sur la microstructure finale et constitue un outil puissant pour les applications de haute performance.

- Si votre objectif principal est de créer des géométries personnalisées via la fabrication additive : Les techniques telles que le frittage sélectif par laser (SLS) utilisent une approche différente, couche par couche, mais l'objectif sous-jacent de fusionner la poudre tout en gérant la chaleur reste un principe fondamental.

En fin de compte, le choix d'une méthode de frittage nécessite de trouver un équilibre entre les propriétés matérielles souhaitées et les contraintes de coût, de temps et de complexité de fabrication.

Tableau récapitulatif :

| Aspect | Frittage en une seule étape | Double frittage |

|---|---|---|

| Objectif principal | Production rentable et à grand volume | Densité maximale avec taille de grain contrôlée |

| Complexité du processus | Inférieure | Supérieure (nécessite un contrôle précis de la température) |

| Avantage clé | Simplicité et rapidité | Propriétés matérielles finales supérieures (résistance, dureté) |

| Idéal pour | Applications générales | Céramiques de haute performance et alliages spécialisés |

Besoin d'optimiser la microstructure de votre matériau ? La méthode de double frittage est une solution sophistiquée pour atteindre une densité et une résistance maximales dans les applications de haute performance. KINTEK est spécialisé dans la fourniture de fours de laboratoire avancés et de consommables requis pour des processus thermiques précis comme celui-ci. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de fabrication de matériaux avancés.

Guide Visuel

Produits associés

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage par plasma à étincelles Four SPS

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Pourquoi les tubes en quartz sont-ils préférés pour la combustion de poudre de chrome ? Résistance supérieure à la chaleur et clarté optique

- Quel est le rôle d'un four tubulaire dans le traitement thermique des électrolytes argyrodites ? Maîtriser la conductivité ionique

- Quel rôle joue un four à tube de quartz dans la synthèse du hBN ? Optimisez les résultats de votre dépôt chimique en phase vapeur

- Comment un four tubulaire industriel garantit-il les conditions de processus requises pour les dispositifs expérimentaux à fluide supercritique ?

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.