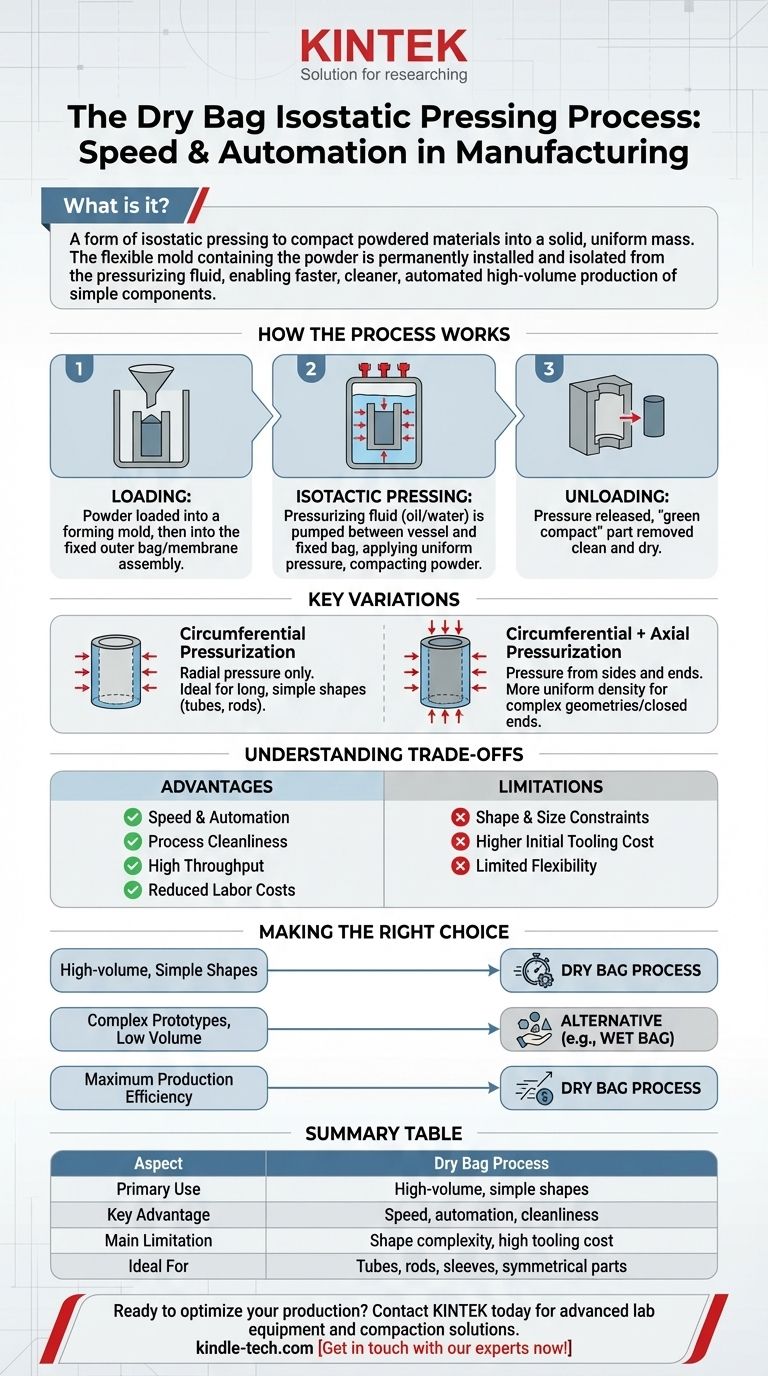

Dans la fabrication, le procédé de sac sec est une forme de pressage isostatique utilisée pour compacter des matériaux pulvérulents en une masse solide et uniforme. Contrairement à son homologue « sac humide », la caractéristique clé de la méthode du sac sec est que le moule flexible contenant la poudre est installé de manière permanente à l'intérieur de la cuve de pression et n'entre pas en contact direct avec le fluide de pressurisation. Ce confinement rend le processus nettement plus rapide, plus propre et plus adapté à l'automatisation.

Le principe fondamental à comprendre est que le procédé de sac sec sacrifie la flexibilité de forme des autres méthodes pour d'énormes gains en vitesse et en automatisation. C'est une technique spécialisée conçue spécifiquement pour la production en grand volume de composants relativement simples.

Comment fonctionne le procédé de sac sec

La méthode du sac sec se définit par son agencement d'outillage unique, qui isole le matériau du milieu de pressurisation. Cette conception est centrale à son efficacité.

L'assemblage du moule fixe

Au cœur d'une presse à sac sec se trouve une membrane durable et flexible ou un « sac » qui est fixé à l'intérieur de la cuve de pression en acier. Ce sac extérieur reste dans la cuve pendant tout le cycle de production et sert de barrière.

Chargement de la poudre

La poudre est introduite dans un moule de formage séparé, souvent jetable. Ce moule rempli est ensuite chargé dans le sac extérieur permanent. Alternativement, pour les systèmes entièrement automatisés, une trémie peut alimenter la poudre directement dans l'assemblage du sac fixe.

Application de la pression isostatique

Une fois la poudre chargée et la cuve scellée, un liquide (généralement de l'huile ou de l'eau) est pompé dans l'espace entre la paroi de la cuve de pression et le sac extérieur fixe. Ce fluide applique une pression uniforme, ou isostatique, de tous les côtés, compactant la poudre à l'intérieur du moule intérieur en une pièce solide à haute densité connue sous le nom de « compact vert ».

Principales variations de la méthode du sac sec

La manière dont la pression est appliquée peut être adaptée à la géométrie de la pièce produite. Cela conduit à deux conceptions de systèmes principales.

Pressurisation circonférentielle

C'est le plus simple des deux systèmes. Il utilise un moule de pressage cylindrique qui applique la pression uniquement à partir des surfaces radiales extérieures. Cette méthode est idéale pour produire des formes longues et simples telles que des tubes, des tiges et des manchons.

Pressurisation circonférentielle + axiale

Ce système plus avancé applique la pression à partir des surfaces extérieures et par le haut (et parfois par le bas) du moule. Cette pression axiale aide à obtenir une densité plus uniforme dans toute la pièce, en particulier pour les composants avec des extrémités fermées ou des géométries plus complexes qu'un simple tube.

Comprendre les principaux compromis

La décision d'utiliser le procédé de sac sec repose sur une compréhension claire de ses forces et de ses limites. C'est un outil hautement spécialisé, pas une solution universelle.

Avantage : Vitesse et automatisation

Étant donné que l'assemblage du moule est fixe et que le processus est autonome, le pressage par sac sec est exceptionnellement rapide et facilement automatisable. Cela en fait la méthode préférée pour la production de masse, permettant un débit élevé et réduisant les coûts de main-d'œuvre.

Avantage : Propreté du processus

Puisque le moule de formage et la poudre ne touchent jamais le liquide de pressurisation, les pièces ressortent propres et sèches. Cela élimine les étapes de nettoyage post-traitement requises dans le pressage par sac humide, rationalisant davantage la chaîne de production.

Limitation : Contraintes de forme et de taille

Le principal inconvénient est le manque de flexibilité. Le procédé de sac sec est le mieux adapté à la production d'une variété limitée de formes simples et symétriques. Il n'est pas pratique pour créer des composants volumineux, complexes ou uniques.

Limitation : Coût d'outillage initial plus élevé

Le développement de l'assemblage de moule permanent et robuste pour un système de sac sec automatisé représente un investissement initial important par rapport à l'outillage plus simple utilisé dans le pressage par sac humide. Ce coût n'est justifié que par des volumes de production élevés.

Faire le bon choix pour votre objectif

Choisir la bonne méthode de pressage est essentiel pour atteindre vos objectifs de fabrication de manière efficace. Votre volume de production et la complexité des pièces sont les facteurs décisifs.

- Si votre objectif principal est la production en grand volume de formes simples : Le procédé de sac sec est le choix définitif pour sa vitesse, sa cohérence et son potentiel d'automatisation inégalés.

- Si votre objectif principal est de créer des prototypes complexes ou des pièces à faible volume : Une alternative comme le pressage isostatique par sac humide offre une flexibilité de forme bien plus grande et est plus rentable pour les petites séries.

- Si votre objectif principal est d'atteindre une efficacité de production maximale : La nature rationalisée et automatisée de la méthode du sac sec minimise la manipulation manuelle et les opérations secondaires, offrant le coût par pièce le plus bas à l'échelle.

En comprenant ses forces spécifiques en matière d'automatisation et de vitesse, vous pouvez tirer parti du procédé de sac sec pour obtenir des résultats de fabrication très efficaces et cohérents.

Tableau récapitulatif :

| Aspect | Procédé de sac sec |

|---|---|

| Utilisation principale | Production en grand volume de formes simples |

| Avantage clé | Vitesse, automatisation et propreté |

| Principale limitation | Complexité de forme et coût d'outillage initial plus élevé |

| Idéal pour | Tubes, tiges, manchons et autres pièces symétriques |

Prêt à optimiser votre chaîne de production avec le pressage isostatique à grande vitesse ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés, y compris des solutions pour la compaction efficace des poudres. Notre expertise peut vous aider à déterminer si le procédé de sac sec est adapté à vos besoins de fabrication à grand volume.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent apporter vitesse, cohérence et automatisation à votre laboratoire ou à votre installation de production.

Entrez en contact avec nos experts maintenant !

Guide Visuel

Produits associés

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse isostatique manuelle à froid CIP pour pastilles

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Presse de laboratoire hydraulique électrique à pastilles divisée

Les gens demandent aussi

- Pourquoi la presse isostatique à froid (CIP) est-elle préférée pour les électrolytes solides sulfurés ? Maximisez votre conductivité ionique

- Quelle est la méthode de pressage en céramique ? Un guide pour façonner des pièces denses et haute performance

- Quelles sont les limites du pressage isostatique à chaud ? Comprendre les compromis dans la fabrication de haute performance

- Comment une presse isostatique à froid (CIP) aborde-t-elle la densité des céramiques YAG ? Obtenir des corps bruts uniformes de haute densité

- Comment une presse isostatique de laboratoire contribue-t-elle à la fabrication de pastilles d'électrolyte solide LAGP ?

- Quels sont les avantages de l'écrouissage des métaux ? Obtenez une résistance et une précision supérieures

- Pourquoi une presse isostatique à froid est-elle avantageuse pour les batteries à état solide sulfure d'argyrodite ? Atteindre une densification optimale

- Quelle est la signification du pressage isostatique ? Obtenir une densité uniforme dans les pièces complexes