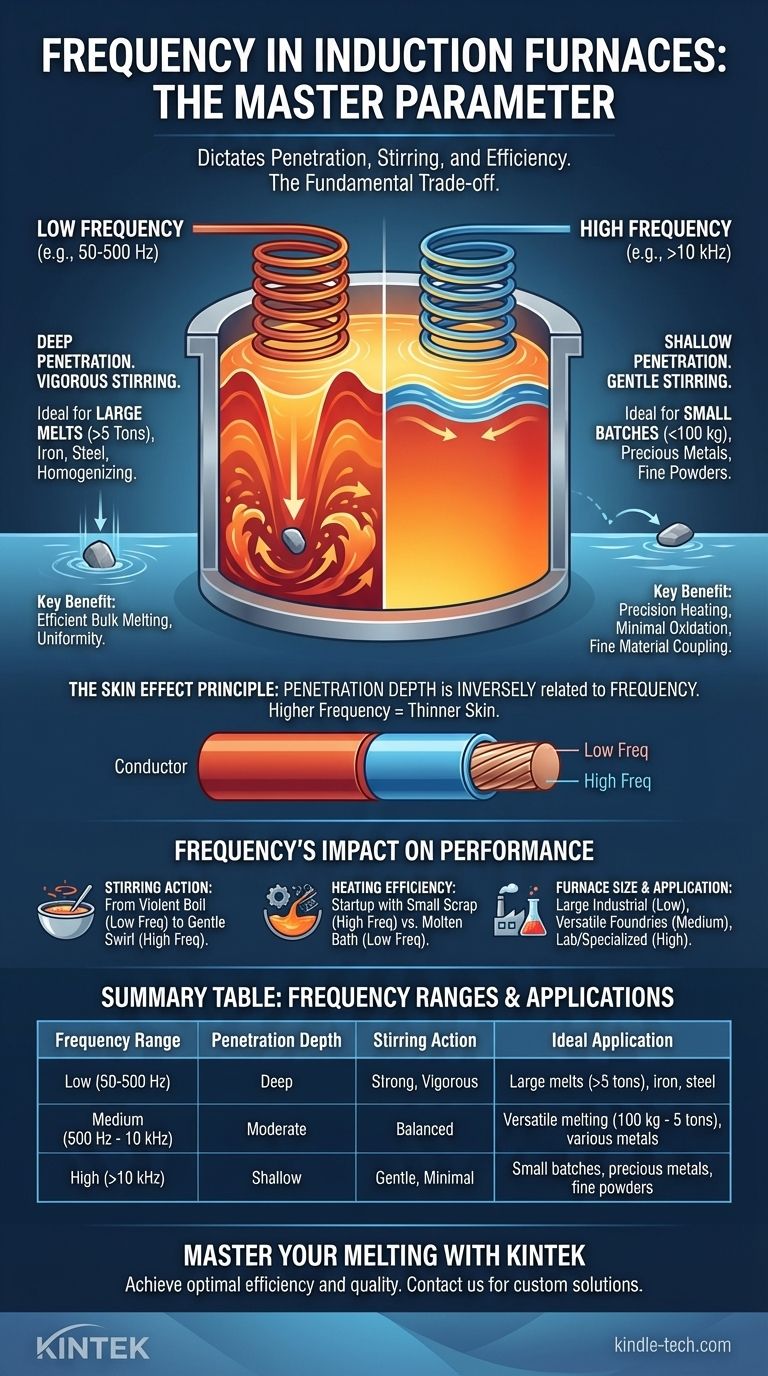

La fréquence de fonctionnement d'un four à induction n'est pas seulement un détail technique ; c'est le paramètre principal qui régit son comportement. En termes simples, la fréquence détermine la profondeur à laquelle l'énergie de chauffage pénètre dans la charge métallique. Cela dicte à son tour l'intensité de l'agitation, l'efficacité du processus de fusion et la taille idéale du four pour une application spécifique. Les basses fréquences pénètrent plus profondément et agitent plus vigoureusement, tandis que les hautes fréquences chauffent la surface et agitent doucement.

Le choix de la bonne fréquence implique un compromis fondamental. Les basses fréquences offrent une pénétration profonde et une agitation forte, idéales pour les grandes coulées, tandis que les hautes fréquences offrent un chauffage de surface précis avec une agitation minimale, ce qui convient mieux aux petits lots ou aux matériaux fins. Comprendre ce compromis est la clé pour maîtriser la fusion par induction.

Le principe fondamental : Effet de peau et profondeur de pénétration

Pour comprendre le rôle de la fréquence, vous devez d'abord comprendre la physique du chauffage par induction lui-même. Le processus repose sur un phénomène connu sous le nom d'« effet de peau ».

Qu'est-ce que l'effet de peau ?

Lorsqu'un courant alternatif (CA) est induit dans un conducteur — dans ce cas, le métal à l'intérieur du four — il ne circule pas uniformément sur toute la section transversale. Au lieu de cela, le courant a tendance à se concentrer dans une fine couche à la surface du matériau.

Cette couche superficielle est appelée profondeur de peau ou profondeur de pénétration. La grande majorité du chauffage se produit dans cette région active.

Comment la fréquence contrôle la pénétration

L'épaisseur de cette profondeur de peau est inversement liée à la fréquence de l'alimentation électrique. La relation est simple et directe :

- Basse fréquence (par exemple, 50/60 Hz) : Entraîne une grande profondeur de pénétration. Le courant et l'énergie de chauffage atteignent les profondeurs de la charge métallique.

- Haute fréquence (par exemple, 10 000 Hz ou 10 kHz) : Entraîne une très petite profondeur de pénétration. Le courant et le chauffage sont concentrés dans une fine couche juste à la surface.

Considérez cela comme le fait de faire ricocher une pierre sur l'eau. Une rotation rapide et à haute fréquence fait ricocher la pierre sur la surface. Un lancer lent et à basse fréquence la fait plonger profondément dans l'eau.

Impact de la fréquence sur les performances du four

Cette relation entre la fréquence et la profondeur de pénétration a des conséquences pratiques directes sur tous les aspects du fonctionnement du four.

Action d'agitation : Du bouillonnement violent au tourbillonnement doux

L'interaction entre le champ magnétique et le courant induit crée des forces de Lorentz, qui provoquent le mouvement et l'agitation du métal en fusion. L'intensité de cette agitation est directement liée à la fréquence.

- Les fours à basse fréquence produisent une action d'agitation puissante et profonde. Ceci est très efficace pour homogénéiser les grandes coulées, mélanger les alliages et assurer une température uniforme.

- Les fours à haute fréquence produisent une agitation beaucoup plus douce, au niveau de la surface. Ceci est souhaitable pour les petites coulées ou lors de la fusion de métaux sujets à l'oxydation, car cela minimise l'exposition du métal en fusion à l'atmosphère.

Efficacité de chauffage et couplage

Pour un chauffage efficace, le champ magnétique doit « coupler » efficacement avec la charge métallique. La taille des pièces métalliques par rapport à la profondeur de pénétration est critique.

Une règle générale est que pour un transfert de puissance efficace, le diamètre des pièces métalliques doit être au moins trois à quatre fois la profondeur de pénétration.

- Au démarrage avec de petites ferrailles : La haute fréquence est plus efficace. Sa petite profondeur de pénétration se couple bien avec les petites pièces, les copeaux ou les tournures. Le grand champ magnétique d'une basse fréquence passerait à travers les espaces avec peu d'effet.

- Avec un bain en fusion : La basse fréquence devient très efficace. Sa pénétration profonde se couple parfaitement avec la grande masse unique de métal liquide, et l'agitation forte distribue rapidement la chaleur.

Taille du four et application

Ces principes conduisent naturellement à l'utilisation de fréquences différentes pour différentes échelles d'opération.

- Basse fréquence (Fréquence secteur - 50/60 Hz à ~500 Hz) : Utilisée pour les grands fours industriels (de plusieurs tonnes à plus de 100 tonnes) pour la fusion en vrac de fer, d'acier et les applications de maintien en température. L'agitation forte est une caractéristique clé.

- Fréquence moyenne (~500 Hz à 10 kHz) : La gamme la plus polyvalente, utilisée dans les fonderies pour les fours allant de quelques centaines de kilogrammes à plusieurs tonnes. Elle offre un bon équilibre entre l'agitation et l'efficacité de démarrage pour divers métaux comme l'acier, les alliages de cuivre et l'aluminium.

- Haute fréquence (>10 kHz) : Réservée aux petits fours de laboratoire, à la fusion de métaux précieux ou aux applications spécialisées comme le traitement thermique et le brasage. L'agitation minimale et la capacité de se coupler avec des matériaux très fins sont les principaux avantages.

Comprendre les compromis et les pièges

Choisir la mauvaise fréquence pour votre application entraîne une inefficacité, de mauvais résultats métallurgiques et des problèmes opérationnels.

Le problème d'un démarrage « mort »

Tenter de faire fondre une charge de ferraille petite et lâche dans un four à très basse fréquence est très inefficace. Le couplage de puissance sera médiocre, entraînant des temps de fusion extrêmement longs ou un échec complet du démarrage de la fusion à froid.

Le risque d'agitation excessive

Utiliser une fréquence trop basse pour votre coulée spécifique peut créer une « ébullition » trop violente. Cette turbulence excessive peut augmenter l'usure réfractaire de la paroi du four, provoquer l'absorption indésirable de gaz provenant de l'atmosphère et entraîner des pertes métalliques plus importantes dues à l'oxydation.

Complexité et coût de l'alimentation électrique

Bien que les systèmes à fréquence secteur (50/60 Hz) soient simples, ils n'offrent aucune flexibilité. Pour générer des fréquences moyennes et élevées, les fours nécessitent des alimentations à semi-conducteurs (onduleurs). Ces systèmes offrent un contrôle précis mais ajoutent un coût et une complexité importants à l'installation globale.

Faire le bon choix pour votre objectif

Le choix de la fréquence est une décision stratégique basée sur votre matériau, la taille du lot et le résultat métallurgique souhaité.

- Si votre objectif principal est de fondre de grands volumes (>5 tonnes) de fer ou d'acier : Un four à basse fréquence (fréquence secteur ou inférieure à 500 Hz) offre la pénétration profonde et l'agitation forte nécessaires pour une fusion en vrac efficace.

- Si votre objectif principal est la fusion polyvalente (100 kg à 5 tonnes) de divers métaux : Un four à moyenne fréquence (500 Hz à 3 kHz) offre le meilleur équilibre général entre puissance de démarrage, agitation et efficacité.

- Si votre objectif principal est de fondre de petits lots (<100 kg), des métaux précieux ou des poudres fines : Un four à haute fréquence (>10 kHz) fournit le chauffage précis et doux requis et se couple efficacement avec des matériaux de petite taille.

En fin de compte, sélectionner la fréquence correcte aligne la physique de l'induction avec vos objectifs métallurgiques et de production spécifiques.

Tableau récapitulatif :

| Plage de fréquence | Profondeur de pénétration | Action d'agitation | Application idéale |

|---|---|---|---|

| Basse (50-500 Hz) | Profonde | Forte, Vigoureuse | Grandes coulées (>5 tonnes), fer, acier |

| Moyenne (500 Hz - 10 kHz) | Modérée | Équilibrée | Fusion polyvalente (100 kg - 5 tonnes), divers métaux |

| Haute (>10 kHz) | Superficielle | Douce, Minimale | Petits lots, métaux précieux, poudres fines |

Maîtrisez votre processus de fusion avec KINTEK

Choisir la bonne fréquence pour votre four à induction est essentiel pour atteindre une efficacité optimale, une qualité de métal et des économies de coûts opérationnels. Que vous traitiez de grands volumes d'acier ou des métaux précieux délicats, la mauvaise fréquence peut entraîner un mauvais couplage, une agitation excessive ou des démarrages manqués.

Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire de précision et de consommables adaptés à vos besoins de fusion spécifiques. Nos experts peuvent vous aider à sélectionner la configuration de four idéale pour assurer une pénétration profonde, une agitation contrôlée et une efficacité énergétique maximale pour votre application.

Contactez-nous dès aujourd'hui pour discuter de vos exigences et laissez les solutions de KINTEK améliorer les capacités de fusion de votre laboratoire.

Obtenir une recommandation personnalisée

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Quels facteurs influencent la conception générale d'un four tubulaire ? Adaptez votre procédé au système parfait

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision