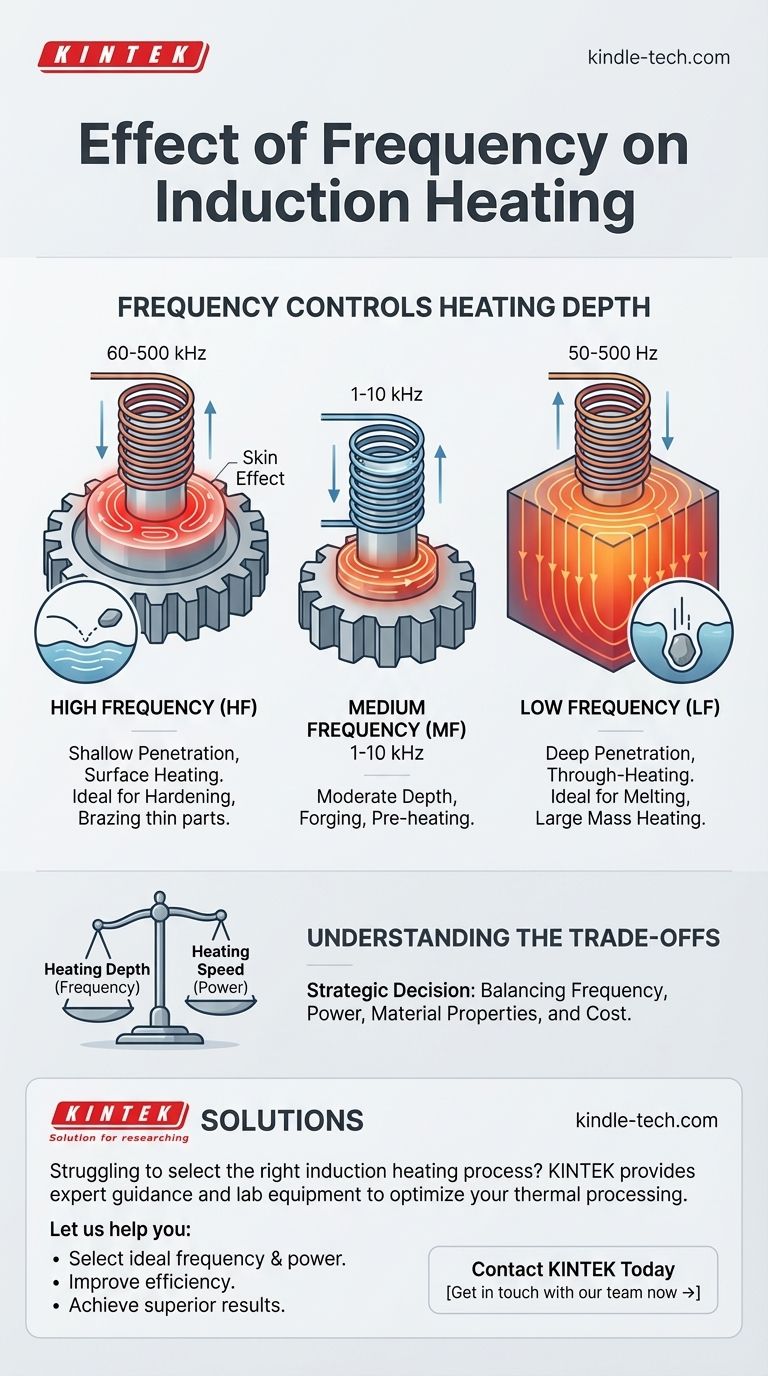

Dans le chauffage par induction, la fréquence est le principal moyen de contrôler la profondeur de chauffage. Une fréquence plus élevée concentre l'effet de chauffage près de la surface de la pièce, un phénomène connu sous le nom d'« effet de peau ». Inversement, une fréquence plus basse permet à l'énergie induite de pénétrer plus profondément dans le matériau, ce qui entraîne un chauffage traversant plus uniforme. Cette relation est fondamentale pour sélectionner le bon processus pour votre application spécifique.

Bien que la fréquence contrôle directement la profondeur de pénétration de la chaleur, le choix du processus d'induction approprié est rarement une question de fréquence seule. C'est une décision stratégique qui équilibre la profondeur de chauffage souhaitée (fréquence) avec la vitesse de chauffage requise (puissance) et les propriétés du matériau.

Le principe fondamental : Fréquence et effet de peau

Pour comprendre le rôle de la fréquence, nous devons d'abord examiner la physique fondamentale de l'induction. Le processus fonctionne en induisant des courants électriques à l'intérieur du matériau lui-même, ce qui génère à son tour de la chaleur.

Comment fonctionne le chauffage par induction

Un système d'induction utilise une bobine pour générer un champ magnétique puissant et rapidement alternatif. Lorsqu'une pièce électroconductrice (comme un engrenage en acier) est placée dans ce champ, des courants électriques tourbillonnants sont induits à l'intérieur de la pièce. Ce sont les courants de Foucault. La résistance naturelle du matériau à l'écoulement de ces courants génère une chaleur immense et précise grâce à un processus appelé chauffage Joule.

Introduction à l'« effet de peau »

La fréquence du champ magnétique alternatif dicte où ces courants de Foucault circulent. À haute fréquence, les courants sont forcés de circuler dans une fine couche près de la surface de la pièce. C'est l'effet de peau.

Imaginez que vous lancez une pierre sur l'eau. Une rotation très rapide et à haute fréquence fera glisser la pierre sur la surface. Un lancer lent et à basse fréquence fera couler la pierre et pénétrer profondément dans l'eau. Le même principe s'applique aux courants de Foucault dans un conducteur.

La règle empirique : Fréquence par rapport à la profondeur de pénétration

La relation est simple et inverse :

- Fréquence plus élevée = Pénétration de courant plus faible = Chauffage de surface

- Fréquence plus basse = Pénétration de courant plus profonde = Chauffage traversant

Ce contrôle sur la profondeur de chauffage est la fonction la plus critique de la fréquence dans toute application d'induction.

Applications pratiques des différentes fréquences

Le choix de la fréquence est entièrement dicté par l'objectif d'ingénierie. Différentes gammes de fréquences sont optimisées pour différents processus industriels.

Haute fréquence (HF) : Pour les traitements de surface

Fonctionnant généralement de 60 kHz à 500 kHz, l'induction à haute fréquence est idéale pour les applications où seule la surface doit être chauffée. La faible profondeur de chauffage est parfaite pour la trempe superficielle des engrenages, des arbres et d'autres composants nécessitant une surface dure et résistante à l'usure sur un noyau résistant et ductile.

Fréquence moyenne (MF) : Pour le chauffage traversant et le forgeage

Cette gamme est utilisée pour chauffer de petites pièces entièrement ou pour préchauffer de plus grandes pièces pour le forgeage ou le formage. La pénétration de chaleur plus profonde garantit que toute la section transversale du composant atteint la température cible.

Basse fréquence (LF) : Pour le chauffage de grandes masses

Utilisée pour les pièces massives, telles que les grandes billettes ou les dalles, l'induction à basse fréquence offre la pénétration profonde nécessaire pour chauffer uniformément un grand volume de métal. C'est également la fréquence de choix pour les applications de fusion dans les fours à induction.

Comprendre les compromis

La sélection d'une fréquence n'est pas un exercice purement académique. Elle implique de mettre en balance plusieurs facteurs pratiques et économiques pour trouver la solution optimale.

Fréquence par rapport à la puissance

La fréquence et la puissance sont des variables indépendantes mais liées. Vous pouvez obtenir un résultat de chauffage similaire avec différentes combinaisons. Par exemple, une unité à haute fréquence et faible puissance pourrait chauffer une surface aussi efficacement qu'une unité à moyenne fréquence et haute puissance, mais cela pourrait prendre plus de temps. Le choix dépend souvent des exigences de temps de cycle par rapport au coût de l'équipement.

L'impact du matériau

Le matériau de la pièce est un facteur critique. Les matériaux magnétiques comme l'acier au carbone chauffent beaucoup plus facilement en dessous de leur température de Curie (le point où ils deviennent non magnétiques) que les matériaux non magnétiques comme l'aluminium ou le cuivre. La fréquence optimale changera en fonction de la résistivité et de la perméabilité magnétique du matériau.

Coût et complexité de l'équipement

Il n'existe pas de machine unique qui fasse tout parfaitement. Les alimentations à haute fréquence utilisent souvent des composants internes différents de ceux des alimentations à basse fréquence. La décision doit donc tenir compte du coût d'achat, de l'efficacité et du profil de maintenance de l'équipement le mieux adapté à votre application principale.

Faire le bon choix pour votre objectif

En fin de compte, la fréquence correcte est celle qui correspond le mieux au résultat souhaité. Utilisez votre objectif de processus comme guide.

- Si votre objectif principal est le durcissement superficiel ou le brasage de pièces minces : Une fréquence plus élevée est presque toujours le choix correct pour concentrer l'énergie sur la surface.

- Si votre objectif principal est de chauffer un composant uniformément pour le forgeage : Une fréquence moyenne offre l'équilibre entre la profondeur de pénétration et un temps de chauffage efficace.

- Si votre objectif principal est de faire fondre un grand volume de métal ou de chauffer une dalle très épaisse : Une basse fréquence est nécessaire pour garantir que l'énergie pénètre profondément dans la masse.

Fort de cette compréhension, vous pouvez désormais sélectionner un processus basé non seulement sur la fréquence, mais aussi sur le résultat précis que vous devez obtenir.

Tableau récapitulatif :

| Gamme de fréquences | Application principale | Profondeur de chauffage |

|---|---|---|

| Élevée (60-500 kHz) | Trempe superficielle, Brasage | Faible (Surface) |

| Moyenne (1-10 kHz) | Chauffage traversant, Forgeage | Modérée |

| Basse (50-500 Hz) | Fusion, Chauffage de grandes masses | Profonde (Uniforme) |

Vous avez du mal à choisir le bon processus de chauffage par induction pour vos matériaux ?

Le choix de la fréquence est essentiel pour obtenir le résultat souhaité, qu'il s'agisse d'un durcissement superficiel précis ou d'un chauffage traversant uniforme. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de conseils d'experts pour optimiser votre traitement thermique.

Nous pouvons vous aider à :

- Sélectionner la fréquence et la puissance idéales pour votre matériau et votre application spécifiques.

- Améliorer l'efficacité et la cohérence de vos processus de chauffage.

- Obtenir des résultats supérieurs en matière de trempe, de brasage, de forgeage ou de fusion.

Contactez KINTEK dès aujourd'hui pour une consultation, et laissez nos experts vous aider à exploiter la puissance du chauffage par induction.

Contactez notre équipe maintenant →

Guide Visuel

Produits associés

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four de fusion à induction par arc sous vide non consommable

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

Les gens demandent aussi

- Comment la pression mécanique d'un four de frittage sous vide facilite-t-elle la densification des composites B4C/Al ?

- Comment le dispositif de pressage hydraulique d'un four de frittage sous vide contribue-t-il à la production de composites à matrice métallique de haute densité ?

- Quels sont les avantages d'un four de frittage sous vide à chaud ? Atteindre une densité piézoélectrique supérieure de niobate de lithium

- Comment le système de contrôle de pression d'un four dePressage à Chaud sous Vide influence-t-il les réactions solide-solide du TiAl4822/Ti6Al4V ?

- Comment un four de pressage à chaud sous vide facilite-t-il la consolidation des nanocomposites (Cu–10Zn)-Al2O3 ?