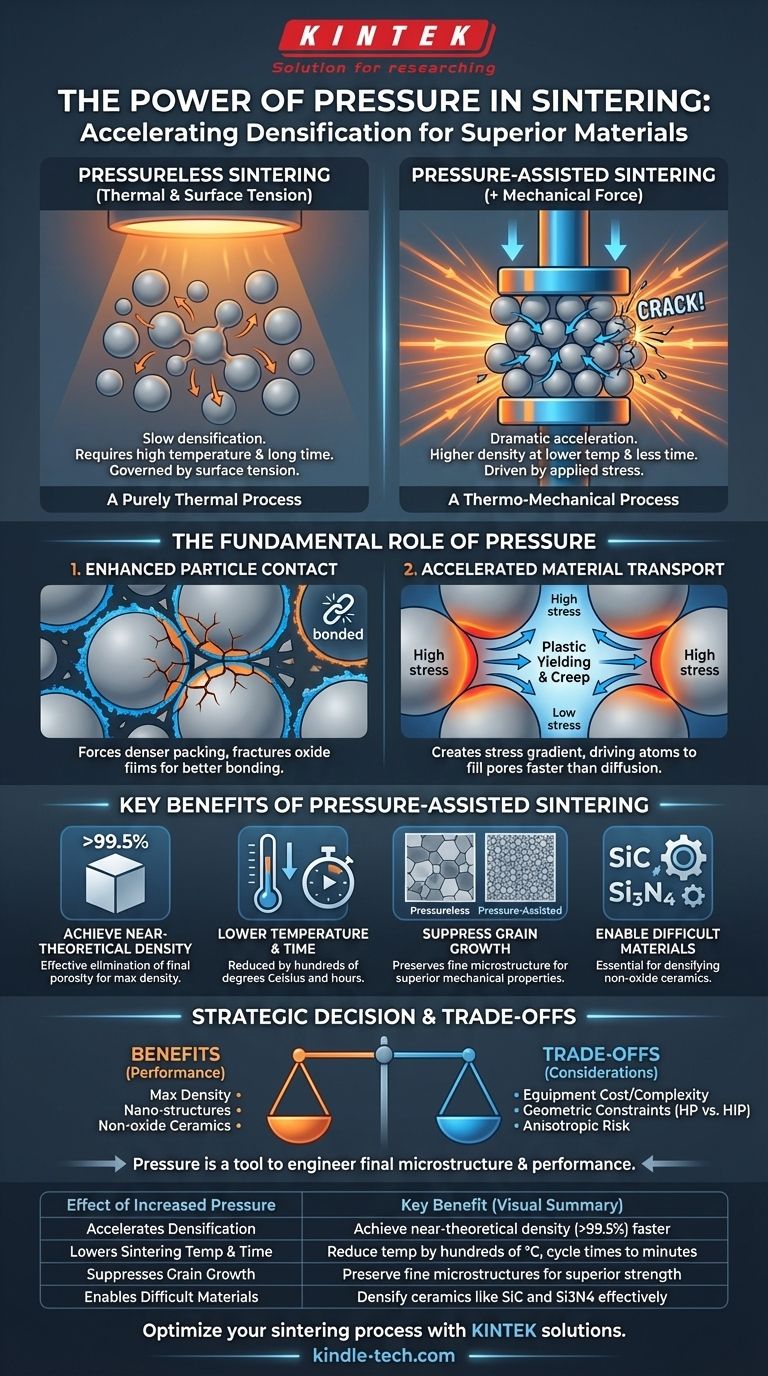

En bref, l'augmentation de la pression pendant le frittage accélère considérablement le processus de densification, vous permettant d'atteindre une densité finale plus élevée à une température plus basse et en moins de temps. Cette force appliquée agit comme un puissant moteur secondaire de consolidation, complétant les effets de tension superficielle qui régissent le frittage conventionnel sans pression.

L'application d'une pression externe n'est pas simplement un ajustement ; c'est un changement fondamental de la force motrice du frittage. En passant d'un processus purement thermique à un processus thermo-mécanique, vous gagnez la capacité de créer des matériaux plus denses, plus solides et dotés de microstructures plus fines, ce qui est souvent impossible à obtenir autrement.

Le rôle fondamental de la pression dans le frittage

Pour comprendre l'effet de la pression, nous devons d'abord la comparer au frittage conventionnel, qui repose uniquement sur l'énergie thermique et la tension superficielle. La pression introduit une nouvelle force dominante dans le système.

De la tension superficielle à la force mécanique

Dans le frittage conventionnel, les atomes se déplacent lentement (diffusent) pour réduire l'énergie de surface totale du compact de poudre, ce qui provoque le rétrécissement des pores et la liaison des particules. Ce processus est entraîné par la chaleur et est souvent lent.

L'application d'une pression externe crée une contrainte élevée aux points de contact entre les particules. Cette contrainte fournit une puissante force motrice mécanique qui déforme physiquement les particules et accélère les mêmes mécanismes de diffusion atomique, mais de manière beaucoup plus efficace.

Amélioration du contact de particule à particule

La pression force les particules de poudre à s'organiser dans un arrangement de compactage beaucoup plus dense que ce qui est possible par simple tassement. Cela augmente considérablement le nombre et la surface des points de contact entre les particules.

De manière critique, cette force peut fracturer les films de surface fragiles (comme les oxydes) qui inhibent souvent la diffusion atomique. Cela expose des surfaces propres et réactives qui se lient beaucoup plus facilement.

Accélération du transport de matière

La contrainte élevée créée par la pression génère un gradient de contrainte entre les points de contact des particules et les surfaces des pores voisins. Les atomes sont activement entraînés à se déplacer des zones de contact à forte contrainte vers les surfaces des pores à faible contrainte, remplissant rapidement les vides.

Ce processus, connu sous le nom de déformation plastique et fluage en loi de puissance, est un mécanisme de transport de matière beaucoup plus rapide que la diffusion de surface ou aux joints de grains qui domine le frittage conventionnel au stade précoce.

Avantages clés du frittage assisté par pression

L'utilisation de la pression est une décision stratégique pour obtenir des propriétés matérielles spécifiques. Les principaux avantages sont des améliorations significatives de la densité, de la microstructure et de l'efficacité du traitement.

Atteindre une densité quasi-théorique

L'avantage le plus significatif est la capacité d'atteindre une densité relative extrêmement élevée, souvent supérieure à 99,5 %. La pression appliquée est très efficace pour éliminer la porosité finale et persistante qui est difficile à éliminer avec les méthodes conventionnelles.

Réduction de la température et du temps de frittage

Parce que la pression fournit une forte force motrice pour la densification, vous pouvez atteindre la densité cible à une température significativement plus basse. Une réduction typique est de plusieurs centaines de degrés Celsius.

Cela signifie également que le temps de maintien requis à la température maximale est beaucoup plus court, réduisant le temps de cycle global de plusieurs heures à parfois moins d'une heure.

Suppression de la croissance des grains

Les propriétés mécaniques comme la dureté et la résistance dépendent fortement de la taille des grains ; plus ils sont petits, mieux c'est généralement. Parce que la pression permet des températures plus basses et des temps plus courts, elle supprime intrinsèquement la croissance des grains. Il en résulte un produit final avec une microstructure à grains fins et des performances mécaniques supérieures.

Frittage de matériaux difficiles

De nombreux matériaux avancés, en particulier les céramiques non-oxydes comme le carbure de silicium (SiC) ou le nitrure de silicium (Si3N4), ont des taux de diffusion intrinsèques très faibles. Ils sont pratiquement impossibles à densifier à un degré élevé en utilisant le frittage conventionnel. Pour ces matériaux, l'application de pression n'est pas seulement une amélioration, c'est une nécessité.

Comprendre les compromis et les limitations

Bien que puissantes, les techniques de frittage assisté par pression comme le pressage à chaud (HP) ou le pressage isostatique à chaud (HIP) ne sont pas une solution universelle. Vous devez tenir compte des compromis significatifs.

Complexité et coût de l'équipement

Les machines nécessaires pour appliquer une pression élevée à des températures élevées sont beaucoup plus complexes et coûteuses qu'un four standard. L'investissement initial en capital et les coûts d'entretien continus sont une considération primordiale.

Contraintes géométriques

Le pressage à chaud uniaxial, où la pression est appliquée dans une seule direction, est généralement limité à la production de pièces de géométries simples comme des disques, des blocs ou des cylindres. Les pièces complexes, proches de la forme finale, ne sont pas réalisables.

Bien que le pressage isostatique à chaud (HIP) utilise la pression de gaz pour consolider les pièces dans toutes les directions et permette des formes plus complexes, il introduit son propre ensemble de défis de conception et d'outillage.

Risque de propriétés anisotropes

Lors du pressage à chaud uniaxial, la pression directionnelle peut provoquer un alignement des grains allongés ou des phases de renforcement. Il en résulte des propriétés anisotropes, où la résistance et la ténacité du matériau sont différentes lorsqu'elles sont mesurées parallèlement ou perpendiculairement à la direction de pressage.

Faire le bon choix pour votre objectif

La sélection du bon processus de frittage nécessite d'aligner les capacités de la technique avec votre objectif final. La pression est un outil à utiliser de manière stratégique.

- Si votre objectif principal est d'atteindre une densité et une résistance maximales : Utilisez une pression élevée pour éliminer la porosité résiduelle, en particulier pour les composants céramiques ou métalliques critiques en termes de performances.

- Si votre objectif principal est le traitement de matériaux nanostructurés : Utilisez la pression pour permettre un frittage à basse température, ce qui est essentiel pour préserver la structure granulaire à l'échelle nanométrique.

- Si votre objectif principal est la production rentable et à grand volume de pièces simples : Le frittage conventionnel sans pression est probablement plus économique si les performances les plus élevées ne sont pas requises.

- Si votre objectif principal est la consolidation de céramiques non-oxydes ou de composites : La pression n'est souvent pas un choix mais une exigence obligatoire pour atteindre une densification adéquate.

En fin de compte, comprendre le rôle de la pression vous permet d'aller au-delà du simple chauffage d'un matériau et de commencer à véritablement concevoir sa microstructure finale et ses performances.

Tableau récapitulatif :

| Effet de l'augmentation de la pression | Avantage clé |

|---|---|

| Accélère la densification | Atteindre une densité quasi-théorique (>99,5 %) plus rapidement |

| Abaisse la température de frittage | Réduire la température de centaines de degrés Celsius |

| Supprime la croissance des grains | Préserver les microstructures fines pour une résistance supérieure |

| Permet le frittage de matériaux difficiles | Densifier efficacement les céramiques comme le SiC et le Si3N4 |

| Réduit le temps de traitement | Réduire les temps de cycle de plusieurs heures à quelques minutes |

Prêt à concevoir des matériaux supérieurs avec un frittage de précision ? Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés et les consommables adaptés aux techniques de frittage assisté par pression comme le pressage à chaud (HP) et le pressage isostatique à chaud (HIP). Que vous travailliez avec des céramiques haute performance, des composites ou des matériaux nanostructurés, nos solutions vous aident à atteindre une densité maximale, des microstructures plus fines et des propriétés mécaniques améliorées, tout en réduisant le temps et la température de traitement. Laissez-nous vous aider à optimiser votre processus de frittage pour des résultats révolutionnaires. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire !

Guide Visuel

Produits associés

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Quelles sont les étapes du processus de pressage à chaud ? Atteindre la densité maximale pour les pièces complexes

- Qu'est-ce que la technique de pressage à chaud ? Créez des composants haute densité et résistants avec la chaleur et la pression

- Que fait le pressage à chaud ? Transformer les matériaux par densification à haute température et haute pression

- Pourquoi l'utilisation d'un four de pressage à chaud sous vide est-elle essentielle pour les cibles CrFeMoNbZr ? Assurer une densité complète et une pureté chimique

- Quel est le but de l'utilisation d'une presse hydraulique pour pré-compacter des poudres mélangées ? Optimisez le succès de votre frittage