Le moulage par pressage à chaud est un procédé de fabrication qui utilise une température élevée et une pression unidirectionnelle importante pour former une pièce solide densifiée à partir d'une poudre ou d'une préforme. Le matériau est placé à l'intérieur d'une cavité de matrice chauffée, et un poinçon ou une plaque applique une force, compactant et chauffant simultanément le matériau jusqu'à ce qu'il se consolide en une forme solide et dense.

L'objectif principal du pressage à chaud est d'obtenir une densité et des propriétés mécaniques supérieures du matériau, en particulier pour les céramiques avancées, les composites et autres matériaux difficiles à traiter par des techniques conventionnelles de frittage ou de fusion.

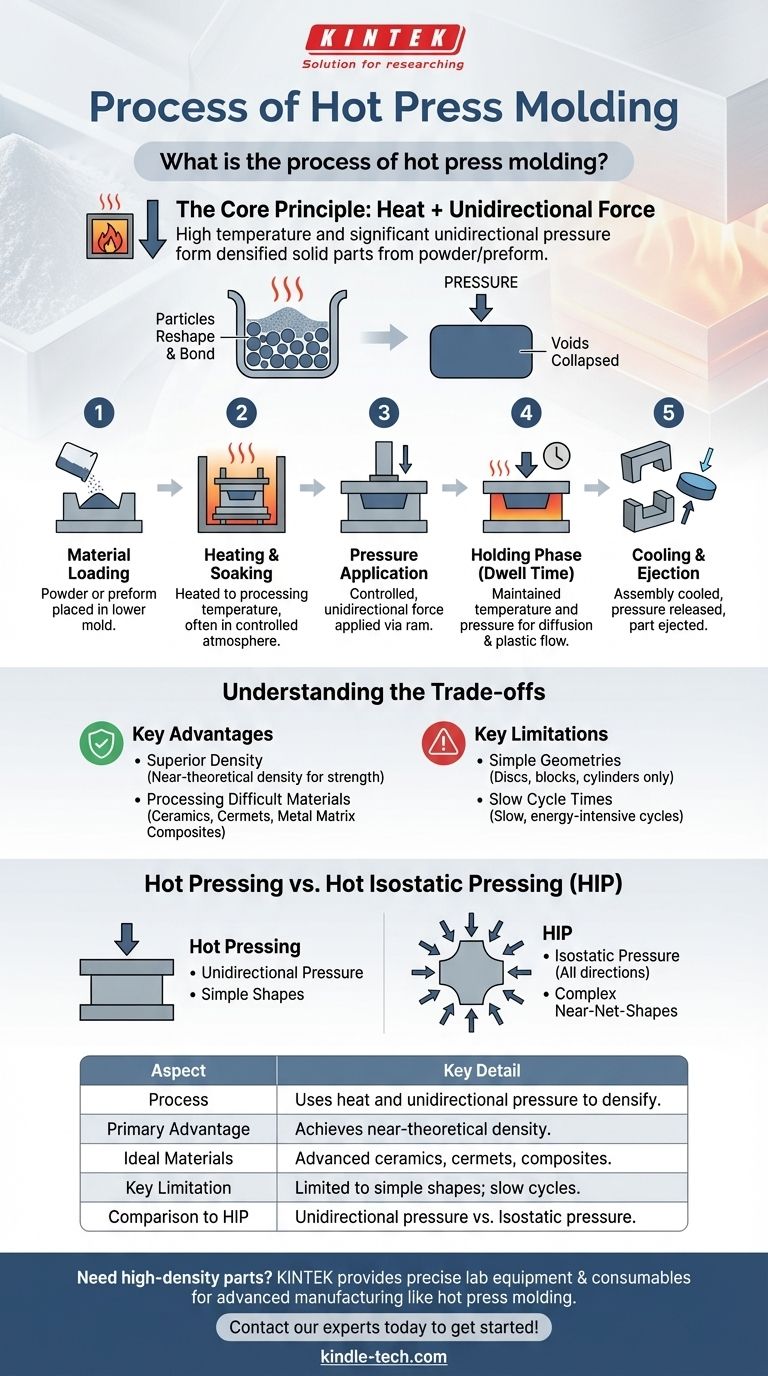

Le principe fondamental : Chaleur + Force unidirectionnelle

Le pressage à chaud repose fondamentalement sur l'effet synergique de la température élevée et de la pression directionnelle pour transformer la poudre meuble en un objet solide avec une porosité minimale.

Le rôle de la chaleur

La chaleur est l'élément déclencheur essentiel du processus. L'augmentation de la température du matériau diminue sa limite d'élasticité et sa résistance à la déformation, facilitant ainsi la refonte et la liaison des particules. Elle accélère également la diffusion atomique, qui est le principal mécanisme d'élimination des pores résiduels.

Le rôle de la pression

Bien que la chaleur rende le matériau malléable, la pression unidirectionnelle fournit la force motrice. Cette force appliquée pousse les particules à entrer en contact intime, effondre les vides et adapte le matériau à la forme précise de la cavité de la matrice.

Une description étape par étape du processus

Le cycle de pressage à chaud est une séquence soigneusement contrôlée conçue pour obtenir une densification complète et la forme finale souhaitée.

1. Chargement du matériau

Le processus commence par le placement du matériau de départ, généralement une poudre fine ou une forme pré-compactée appelée « préforme », dans la partie inférieure du moule ou de la matrice.

2. Chauffage et maintien (Soaking)

L'ensemble de la matrice est chauffé à une température de traitement spécifique. Cela se fait souvent dans une atmosphère contrôlée ou un four sous vide pour éviter l'oxydation du matériau et de l'outillage, qui est souvent en graphite.

3. Application de la pression

Une fois la température cible atteinte, une presse hydraulique ou mécanique applique une force unidirectionnelle contrôlée via un poinçon ou un piston. Cette pression est maintenue pendant toute la phase de consolidation.

4. Phase de maintien (Temps de séjour)

Le matériau est maintenu à la température et à la pression maximales pendant une durée spécifique. Ce « temps de séjour » permet à l'écoulement plastique et à la diffusion de se produire, comblant toute porosité restante et assurant une pièce uniformément dense.

5. Refroidissement et éjection

Après la phase de maintien, l'ensemble est refroidi de manière contrôlée. Une fois qu'il est suffisamment froid pour être stable, la pression est relâchée, la matrice est ouverte et la pièce finie est éjectée.

Comprendre les compromis

Le pressage à chaud est une technique puissante mais spécialisée. Ses avantages en termes de qualité des matériaux s'accompagnent de limites importantes en termes de vitesse et de complexité géométrique.

Avantage clé : Densité supérieure

La principale raison d'utiliser le pressage à chaud est d'atteindre une densité proche de la valeur théorique. Il en résulte des pièces dotées d'une résistance mécanique et d'une dureté exceptionnelles, ce qui est essentiel pour les applications exigeantes comme les plaques de blindage ou les outils de coupe.

Avantage clé : Traitement des matériaux difficiles

Cette méthode est idéale pour les céramiques non oxydes (comme le carbure de silicium), les cermets et certains composites à matrice métallique qui ne se frittent pas bien par la seule chaleur.

Limite clé : Géométries simples

Étant donné que la pression n'est appliquée que dans une seule direction, le pressage à chaud est limité à la production de formes relativement simples telles que des disques, des blocs et des cylindres. Les caractéristiques complexes comme les contre-dépouilles ou les cavités internes ne sont pas possibles.

Limite clé : Temps de cycle lents

Les cycles nécessaires de chauffage, de maintien et de refroidissement font du pressage à chaud un processus lent et énergivore. Cela le rend impropre à la fabrication à grand volume et contribue à un coût par pièce plus élevé.

Pressage à chaud par rapport au pressage isostatique à chaud (HIP)

Il est crucial de distinguer le pressage à chaud d'un processus connexe, le pressage isostatique à chaud (HIP), car ils servent des objectifs différents. La référence fournie semble décrire le HIP.

Direction de la pression

Le pressage à chaud utilise une pression unidirectionnelle provenant d'un poinçon. Le pressage isostatique à chaud utilise un gaz inerte (comme l'argon) pour appliquer une pression isostatique (égale de toutes les directions) sur la pièce.

Outillage et capacité de forme

Le pressage à chaud nécessite une matrice rigide qui définit la forme finale de la pièce, limitant la complexité. Le HIP place la pièce dans une chambre de pression, permettant la densification de composants de forme proche de la finale beaucoup plus complexes.

Faire le bon choix pour votre objectif

Le choix du bon processus de consolidation thermique dépend entièrement de votre matériau et des exigences de la pièce finale.

- Si votre objectif principal est d'atteindre la densité maximale dans une forme simple (par exemple, une cible céramique) : Le pressage à chaud est un choix direct, fiable et efficace.

- Si votre objectif principal est de densifier une pièce préformée complexe (par exemple, une pièce moulée aérospatiale) : Le pressage isostatique à chaud (HIP) est la technologie supérieure.

- Si votre objectif principal est la production à haut volume de pièces en polymère ou en métal : Des méthodes beaucoup plus rapides comme le moulage par injection ou le compactage par matrice conventionnel et le frittage sont plus économiques.

En fin de compte, le pressage à chaud est un outil de précision pour créer des matériaux haute performance où la densité finale et les propriétés mécaniques sont plus importantes que la vitesse de production ou la complexité géométrique.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Processus | Utilise la chaleur et la pression unidirectionnelle pour densifier la poudre/préforme. |

| Avantage principal | Atteint une densité proche de la valeur théorique pour des propriétés mécaniques supérieures. |

| Matériaux idéaux | Céramiques avancées (ex. : carbure de silicium), cermets, composites à matrice métallique. |

| Limite clé | Limité aux formes simples (disques, blocs) ; temps de cycle lents. |

| Comparaison avec HIP | Pression unidirectionnelle contre pression isostatique (sur tout le pourtour). |

Besoin de créer des pièces en céramique ou en composite à haute densité avec des propriétés mécaniques supérieures ?

Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables précis nécessaires aux processus de fabrication avancés tels que le moulage par pressage à chaud. Notre expertise garantit que vous disposez des bons outils pour atteindre la densité et la performance optimales du matériau pour votre application spécifique.

Discutons des exigences de votre projet et trouvons la solution parfaite pour vos besoins en laboratoire.

Contactez nos experts dès aujourd'hui pour commencer !

Guide Visuel

Produits associés

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Comment une presse hydraulique chauffée est-elle utilisée pour les batteries Li-LLZO ? Optimiser la liaison interfaciale avec la pression thermique

- Quels sont les avantages de l'utilisation d'une presse hydraulique de laboratoire pour le pressage à chaud ? Atteindre une densité maximale de nanocomposites

- Comment une presse hydraulique de laboratoire chauffée facilite-t-elle la densification dans le CSP ? Optimiser le frittage du NASICON dopé au Mg

- Pourquoi une presse hydraulique chauffée de laboratoire est-elle nécessaire pour les stratifiés composites ? Atteindre une intégrité structurelle sans vide

- Comment une platine chauffante programmable à haute précision et à température contrôlée est-elle utilisée dans l'étude en temps réel de l'oxydation du cuivre ?

- Pourquoi une presse à chaud de précision de laboratoire est-elle nécessaire pour le traitement des membranes d'électrolyte solide composites haute performance ?

- Qu'est-ce que le contreplaqué pressé à la machine ? La clé de la force et de la stabilité du contreplaqué moderne

- Quelle est la différence entre le pressage à chaud et le moulage par compression ? Forme vs Performance des matériaux