En science des matériaux, le pressage à chaud sous vide est un processus de fabrication sophistiqué qui applique simultanément une température élevée et une pression mécanique à un matériau pulvérulent à l'intérieur d'un vide. Cette combinaison de forces provoque la consolidation et la liaison des particules de poudre, formant un composant solide avec une densité exceptionnellement élevée et une structure interne raffinée. C'est une méthode puissante pour produire des matériaux haute performance qui ne peuvent pas être fabriqués efficacement par d'autres moyens.

L'avantage central du pressage à chaud sous vide réside dans son approche synergique. En combinant la chaleur, la pression et le vide, le processus crée des matériaux avec une densité quasi parfaite et des microstructures à grains fins à des températures plus basses et en moins de temps que les méthodes conventionnelles.

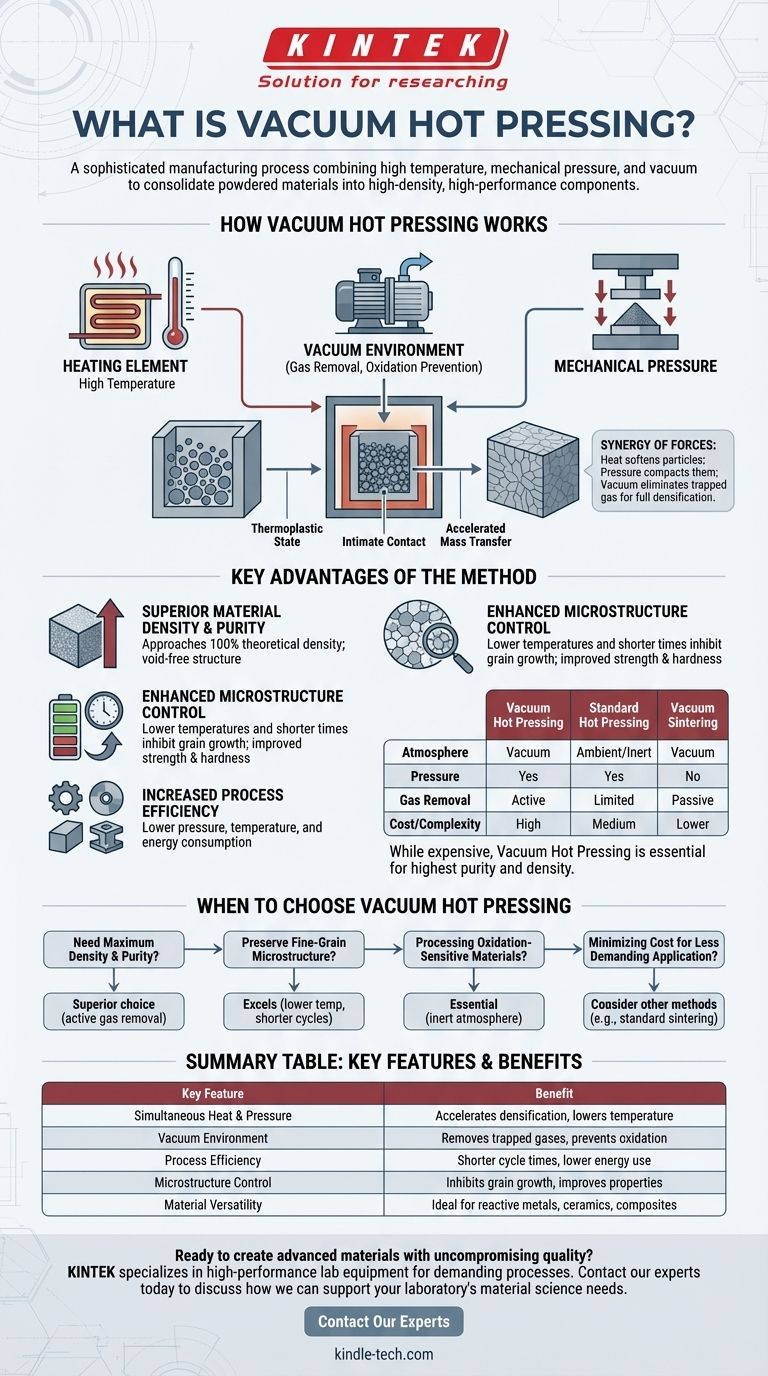

Comment fonctionne le pressage à chaud sous vide

Pour comprendre la valeur de cette technique, il est essentiel de décomposer la contribution de chaque composant — chaleur, pression et vide — au produit final. Le processus est une synergie soigneusement contrôlée de ces trois éléments.

Le principe fondamental : une synergie de forces

La base du processus est l'application simultanée de chaleur et de pression uniaxiale. La chaleur amène le matériau pulvérulent dans un état thermoplastique, rendant les particules individuelles plus malléables et réduisant leur résistance à la déformation. Simultanément, la pression mécanique force ces particules ramollies à entrer en contact intime, comblant les espaces entre elles.

Le rôle critique du vide

La création d'un vide dans la chambre du four est ce qui élève cette technique. Le vide sert deux objectifs principaux :

- Il élimine les gaz atmosphériques (comme l'oxygène et l'azote) des espaces entre les particules de poudre avant que la consolidation ne commence.

- Il empêche l'oxydation et d'autres réactions chimiques qui pourraient se produire à haute température, ce qui est crucial pour les matériaux sensibles.

En éliminant les gaz piégés, le vide supprime un obstacle majeur à l'obtention d'une densification complète. Dans d'autres méthodes, ces gaz peuvent rester piégés dans des pores microscopiques, créant des défauts internes et limitant la densité et la résistance finales du matériau.

Le processus de frittage et de densification

Lorsque la chaleur et la pression sont appliquées dans le vide, les processus de transfert de masse tels que la diffusion et le flux de particules sont grandement accélérés. Les atomes se déplacent à travers les frontières des particules en contact, formant des liaisons métallurgiques ou céramiques solides.

L'ensemble de ce processus — chauffage, pressage et frittage — est souvent géré par des systèmes de contrôle avancés. Cela permet une manipulation précise de la courbe de processus pour contrôler la densification et garantir que le matériau final répond à des normes de qualité rigoureuses.

Avantages clés de la méthode

La combinaison unique des variables de processus confère au pressage à chaud sous vide plusieurs avantages distincts par rapport aux autres techniques de consolidation.

Densité et pureté supérieures des matériaux

Le principal avantage est la capacité de produire des composants qui approchent 100 % de leur densité théorique. En éliminant efficacement les gaz des micropores, le processus crée une structure solide et sans vide avec des propriétés mécaniques supérieures.

Contrôle amélioré de la microstructure

Le processus permet des températures de frittage plus basses et des temps de traitement significativement plus courts par rapport au frittage sans pression. Ceci est critique car cela inhibe efficacement la croissance des grains, résultant en une microstructure à grains fins qui se traduit souvent par une résistance, une dureté et des performances électriques améliorées.

Efficacité accrue du processus

Étant donné que la poudre est dans un état thermoplastique, la pression requise ne représente qu'une fraction (souvent seulement un dixième) de celle nécessaire pour le pressage à froid. Ceci, combiné à des températures plus basses et à des cycles plus courts, entraîne une réduction de la consommation globale d'énergie.

Polyvalence de production

Le pressage à chaud sous vide est capable de produire non seulement des formes simples, mais aussi des composants complexes aux dimensions précises. Le processus peut également être mis à l'échelle pour préparer des matériaux de grand diamètre, ce qui le rend adapté à un large éventail d'applications industrielles.

Comprendre les compromis

Aucun processus unique n'est parfait pour toutes les applications. Pour prendre une décision éclairée, il est vital de comprendre où se situe le pressage à chaud sous vide dans le paysage plus large du traitement des matériaux.

Pressage à chaud sous vide par rapport au pressage à chaud standard

Le pressage à chaud standard utilise également la chaleur et la pression mais fonctionne dans une atmosphère ambiante ou de gaz inerte. Bien qu'efficace, il ne peut pas éliminer les gaz déjà adsorbés sur les surfaces de la poudre, ce qui peut entraîner une porosité résiduelle. L'ajout d'un vide ajoute de la complexité mais est essentiel pour atteindre les plus hauts niveaux de pureté et de densité.

Pressage à chaud sous vide par rapport au frittage sous vide

Le frittage sous vide implique de chauffer un matériau sous vide sans l'application simultanée de pression mécanique. La densification repose uniquement sur la diffusion atomique induite par la chaleur. Le pressage à chaud sous vide est un processus plus agressif et plus efficace car la pression externe force activement les particules à se rapprocher, accélérant la densification et fermant les pores que le frittage seul ne peut pas combler.

Considérations relatives à l'équipement et aux coûts

La combinaison d'un four à haute température, d'une presse hydraulique et d'un système à vide poussé rend l'équipement de pressage à chaud sous vide intrinsèquement complexe et coûteux. Bien que le processus soit efficace en termes d'énergie et de temps, l'investissement initial en capital est important par rapport aux fours conventionnels.

Quand choisir le pressage à chaud sous vide

Votre choix de processus de fabrication doit être guidé par les propriétés finales requises pour votre composant.

- Si votre objectif principal est d'atteindre la densité théorique et la pureté maximales : Le pressage à chaud sous vide est le choix supérieur, car il élimine activement les gaz piégés qui inhibent la consolidation complète dans d'autres méthodes.

- Si votre objectif principal est de préserver une microstructure à grains fins pour des propriétés mécaniques ou électriques supérieures : Cette méthode excelle en permettant des températures plus basses et des temps de cycle plus courts, ce qui empêche directement la croissance indésirable des grains.

- Si votre objectif principal est de traiter des matériaux avancés sensibles à l'oxydation : L'environnement sous vide fournit une atmosphère inerte essentielle, ce qui le rend idéal pour les céramiques non oxydes, les alliages réactifs et les composites avancés.

- Si votre objectif principal est de minimiser les coûts pour une application moins exigeante : Une méthode plus simple comme le frittage conventionnel ou le pressage à chaud standard peut être plus économique, à condition que les propriétés du matériau résultantes soient suffisantes pour vos besoins.

En fin de compte, comprendre l'interaction de la chaleur, de la pression et du vide vous permet de choisir la voie de fabrication précise pour créer des matériaux d'une qualité sans compromis.

Tableau récapitulatif :

| Caractéristique clé | Avantage |

|---|---|

| Chaleur et pression simultanées | Accélère la densification, abaisse la température requise. |

| Environnement sous vide | Élimine les gaz piégés, prévient l'oxydation pour une pureté supérieure. |

| Efficacité du processus | Temps de cycle plus courts et consommation d'énergie réduite. |

| Contrôle de la microstructure | Inhibe la croissance des grains pour une résistance et une dureté améliorées. |

| Polyvalence des matériaux | Idéal pour les métaux réactifs, les céramiques non oxydes et les composites. |

Prêt à créer des matériaux avancés d'une qualité sans compromis ?

KINTEK est spécialisée dans les équipements de laboratoire haute performance, y compris les solutions pour les processus exigeants comme le pressage à chaud sous vide. Notre expertise vous aide à obtenir une densité, une pureté et un contrôle de la microstructure supérieurs des matériaux pour vos applications les plus critiques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de votre laboratoire en matière de science des matériaux et de recherche.

Guide Visuel

Produits associés

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Presse à chaud sous vide hydraulique chauffée électriquement pour laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Pourquoi le vide est-il essentiel pour le frittage des composites métal-céramique ? Obtenez des résultats purs et de haute densité

- Quels sont les avantages de l'utilisation d'une presse à chaud sous vide pour le CuCr50 ? Obtenez une densité et une pureté supérieures dans la production d'alliages

- Quelles conditions un four de pressage à chaud sous vide fournit-il pour les composites Cuivre-MoS2-Mo ? Atteindre une densification maximale

- Quels sont les principaux avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Maximiser la densité dans les céramiques B4C-CeB6

- Quels sont les avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Atteindre une densité de 99,1 % dans les composites CuW30