À la base, le formage par presse à chaud offre un avantage décisif en combinant une chaleur et une pression contrôlées pour créer des pièces solides, complexes et légères, souvent impossibles à produire avec les méthodes de formage à froid traditionnelles. Ce processus remodèle les matériaux au niveau microstructural, ce qui se traduit par des propriétés finales supérieures et une plus grande liberté de conception.

L'avantage fondamental du formage par presse à chaud n'est pas seulement de façonner un matériau, mais de l'améliorer fondamentalement. En appliquant de la chaleur, le processus réduit la force nécessaire au formage tout en améliorant simultanément la structure interne du matériau, conduisant à des composants plus solides, plus denses et plus complexes.

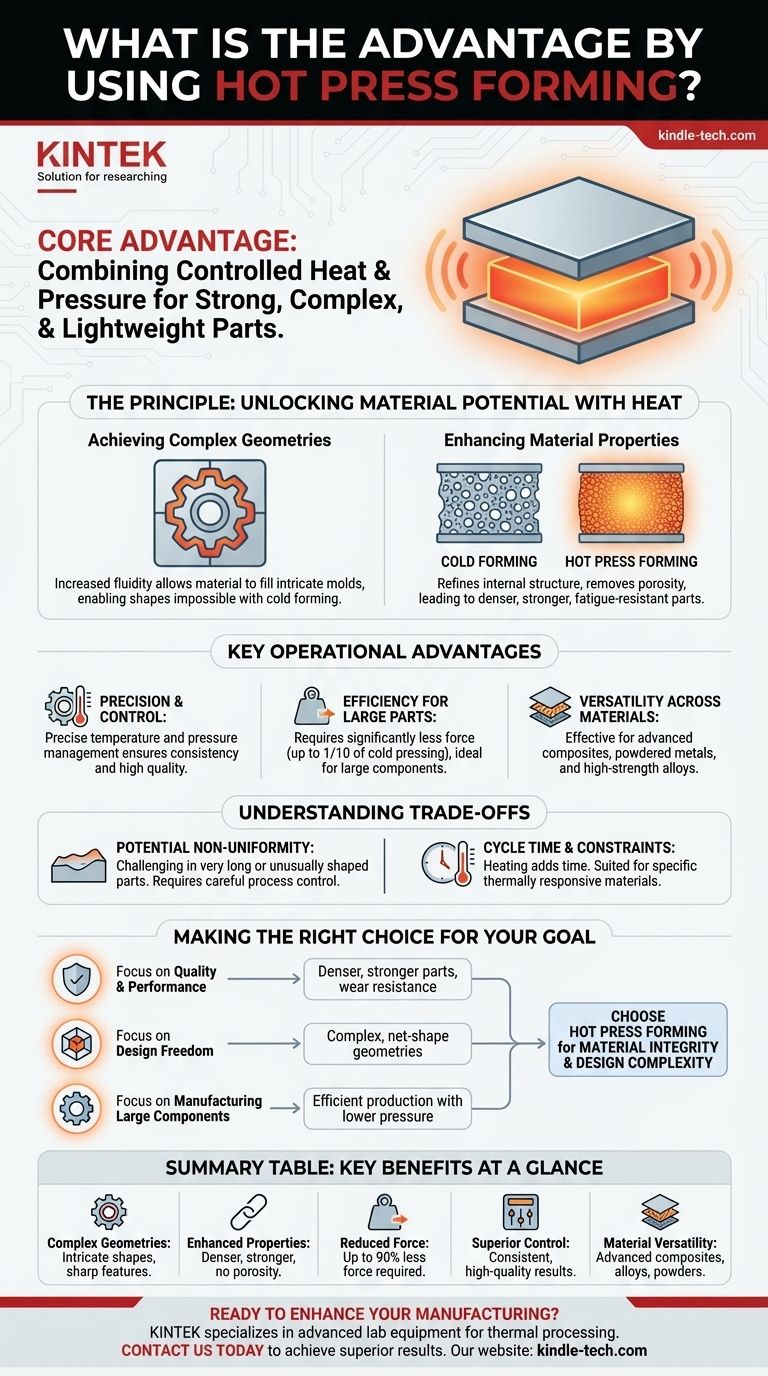

Le Principe : Libérer le potentiel du matériau grâce à la chaleur

Les avantages uniques du formage par presse à chaud découlent de son utilisation de l'énergie thermique pour rendre les matériaux plus malléables avant et pendant l'application de la pression. Cette combinaison simple change fondamentalement ce qui est possible dans la fabrication.

Atteindre des géométries complexes

En chauffant le matériau, généralement un alliage métallique ou un composite en poudre, sa formabilité augmente considérablement. Le matériau s'écoule plus facilement sous pression, presque comme un liquide épais.

Cette fluidité accrue permet au matériau de remplir chaque détail d'un moule complexe. Cela rend possible la production de formes complexes et de caractéristiques nettes qui feraient craquer ou défaillir un matériau froid.

Amélioration des propriétés des matériaux

La combinaison de chaleur et de pression fait plus que simplement façonner la pièce ; elle affine sa structure interne. Le processus peut effectivement éliminer les porosités internes ou les vides au sein du matériau.

Il en résulte une pièce finale plus dense, plus solide et plus résistante à la fatigue, à l'usure et à la chaleur. Le processus crée de puissantes connexions mécaniques et électriques à un niveau microscopique, conduisant à des performances supérieures dans des environnements exigeants.

Avantages opérationnels clés

Au-delà de la qualité du produit final, le processus de pressage à chaud lui-même offre des gains d'efficacité et un contrôle significatifs par rapport à d'autres méthodes.

Précision et contrôle du processus

Les machines de presse à chaud modernes offrent un contrôle extrêmement précis de la température et de la pression. La capacité de gérer les vitesses de chauffage et d'appliquer la pression uniformément est essentielle pour la cohérence.

De nombreux systèmes peuvent être gérés avec des commandes avancées, permettant des cycles préprogrammés adaptés à des matériaux et des géométries de pièces spécifiques, assurant la répétabilité et une haute qualité.

Efficacité pour les pièces grandes ou exigeantes

Le formage à chaud nécessite beaucoup moins de force de pressage — parfois seulement un dixième de celle nécessaire pour le pressage à froid.

Cette réduction de la pression requise signifie que des pièces plus grandes peuvent être produites sur des équipements plus petits et moins énergivores. Cela entraîne une réduction de l'investissement en équipement et une consommation d'énergie plus faible pour certaines applications.

Polyvalence à travers les matériaux

Le processus est très adaptable et est utilisé dans de nombreuses industries. Il n'est pas limité à un seul type de matériau.

Le pressage à chaud est essentiel pour travailler avec des composites avancés, des métaux en poudre et des alliages d'acier à haute résistance qui sont difficiles ou impossibles à façonner à froid.

Comprendre les compromis

Aucun processus n'est sans ses limites. Une évaluation objective nécessite de comprendre où le formage par presse à chaud peut présenter des défis.

Potentiel de non-uniformité

Bien que le processus vise l'uniformité, obtenir une densité et des propriétés parfaitement uniformes peut être difficile, en particulier dans les pièces très longues ou de forme inhabituelle.

Un contrôle minutieux du processus et une conception d'outillage sont nécessaires pour atténuer ces risques et assurer une qualité constante dans l'ensemble du composant.

Temps de cycle et contraintes matérielles

Le chauffage du matériau et des outils avant le formage ajoute du temps au cycle de production par rapport à l'emboutissage à froid instantané.

De plus, le processus est mieux adapté aux matériaux qui réagissent bien au traitement thermique. Le choix spécifique du matériau est critique et peut être plus limité que pour d'autres techniques de formage.

Faire le bon choix pour votre objectif

Le choix du formage par presse à chaud dépend entièrement de l'objectif principal de votre projet.

- Si votre objectif principal est la qualité et la performance de la pièce : L'avantage clé est la capacité de créer des pièces plus denses, plus solides avec une résistance supérieure à l'usure et à la fatigue en éliminant la porosité interne.

- Si votre objectif principal est la liberté de conception : Ce processus excelle dans la production de géométries complexes, de forme nette, qui ne peuvent être obtenues par formage à froid ou par usinage seuls.

- Si votre objectif principal est la fabrication de composants de grande taille : Les exigences de pression considérablement plus faibles peuvent faire du pressage à chaud une méthode plus efficace et plus rentable pour la production de pièces à grande échelle.

En fin de compte, choisir le formage par presse à chaud est une décision stratégique pour privilégier l'intégrité du matériau et la complexité de la conception par rapport à la vitesse de production brute.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Géométries complexes | Produit des formes complexes et des caractéristiques nettes impossibles avec le formage à froid. |

| Propriétés matérielles améliorées | Crée des pièces plus denses et plus solides en éliminant la porosité interne. |

| Force de pressage réduite | Nécessite jusqu'à 90 % moins de force que le pressage à froid, idéal pour les grandes pièces. |

| Contrôle de processus supérieur | La gestion précise de la température et de la pression assure des résultats cohérents et de haute qualité. |

| Polyvalence des matériaux | Efficace pour les composites avancés, les métaux en poudre et les alliages à haute résistance. |

Prêt à améliorer votre processus de fabrication grâce aux avantages du formage par presse à chaud ?

Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire et de consommables avancés, y compris des solutions pour le traitement thermique et les essais de matériaux. Que vous développiez de nouveaux matériaux ou optimisiez la production pour des pièces plus solides et plus complexes, notre expertise peut vous aider à obtenir des résultats supérieurs.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos équipements et notre support peuvent apporter les avantages de la chaleur et de la pression contrôlées à votre laboratoire ou à votre ligne de production.

Guide Visuel

Produits associés

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à presse à chaud sous vide pour stratification et chauffage

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Quel rôle joue le four de pressage à chaud sous vide dans la synthèse de C-SiC-B4C-TiB2 ? Atteindre une densification de précision à 2000°C

- Quel rôle joue un four de frittage par pressage à chaud sous vide dans la fabrication d'alliages CuCrFeMnNi ? Obtenir une grande pureté

- Pourquoi un environnement sous vide est-il nécessaire pour le frittage des composites ZrB2-SiC dans un four de pressage à chaud sous vide ?

- Comment la phase de dégazage dans une presse à chaud sous vide (VHP) optimise-t-elle les performances des composites diamant/aluminium ?

- Quels sont les avantages de l'utilisation d'un équipement de pressage à chaud sous vide (VHP) ? Atteindre une densité et une structure supérieures pour l'acier ODS