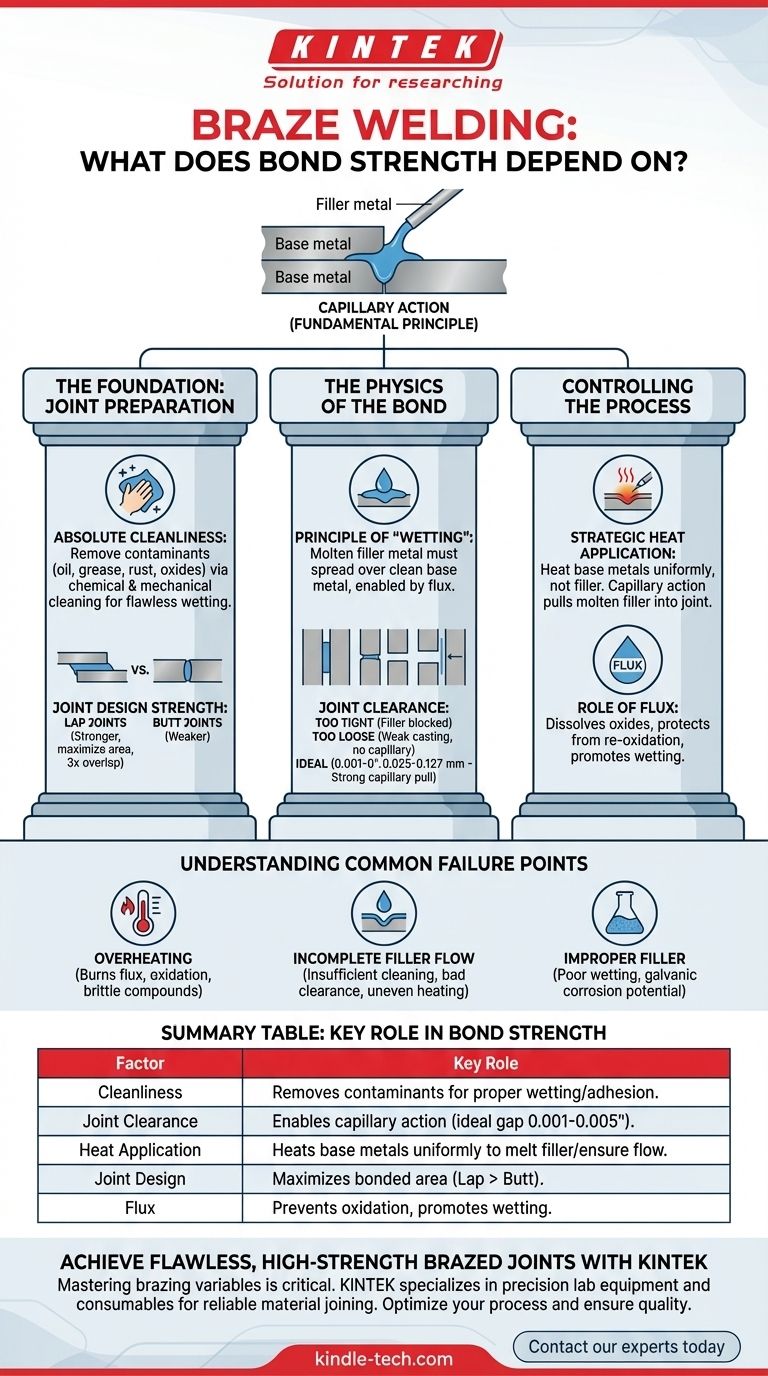

Dans le soudobrasage, la résistance du joint dépend fondamentalement de l'action capillaire, qui est régie par trois facteurs critiques : la propreté des métaux de base, l'espace libre (l'interstice) entre les pièces et l'application correcte de la chaleur. Contrairement au soudage traditionnel, le soudobrasage ne fait pas fondre les métaux de base ; sa résistance provient d'une liaison métallurgique formée lorsqu'un métal d'apport adhère à une grande surface propre.

La résistance ultime d'un joint brasé n'est pas déterminée uniquement par la résistance du métal d'apport, mais par la conception du joint et la perfection du processus de liaison. Une brasure solide est le résultat de la maximisation de la surface de liaison et de l'assurance que cette surface est parfaitement mouillée par le métal d'apport.

Le Fondement : La Préparation du Joint

La grande majorité des défaillances de soudobrasage peuvent être attribuées à une préparation inadéquate. La liaison métallurgique au cœur du processus ne peut pas se former si les surfaces ne sont pas impeccables et correctement configurées.

La Nécessité Absolue de Propreté

Les contaminants tels que l'huile, la graisse, la rouille et les oxydes agissent comme une barrière physique, empêchant le métal d'apport en fusion d'entrer en contact intime avec le métal de base. Cela empêche la formation de la liaison.

Le nettoyage est un processus en deux étapes : nettoyage chimique (utilisation de dégraissants ou de solvants pour éliminer les huiles) suivi d'un nettoyage mécanique (utilisation d'une brosse métallique, de papier de verre ou d'un meulage pour éliminer les oxydes). La surface doit être propre et brillante juste avant l'assemblage.

Solidité par la Conception du Joint

Puisque le métal de base ne fond pas, la résistance du joint est fonction de la surface de liaison totale.

Les joints à recouvrement sont intrinsèquement plus solides que les joints bout à bout en brasage. Une bonne règle empirique consiste à concevoir la longueur du recouvrement pour qu'elle soit au moins trois fois l'épaisseur de la pièce de métal de base la plus mince. Cette conception garantit que le joint sera plus solide que les métaux de base eux-mêmes.

La Physique de la Liaison : L'Action Capillaire

L'action capillaire est le phénomène qui attire le métal d'apport en fusion dans l'interstice étroit entre les deux pièces de métal de base, le distribuant complètement dans tout le joint. Pour que cela fonctionne, deux conditions doivent être remplies.

Le Principe du « Mouillage »

Le mouillage est la capacité d'un liquide à s'étaler sur une surface solide. Pensez à l'eau qui perle sur le capot d'une voiture cirée (mauvais mouillage) par rapport à l'étalement sur une vitre propre (bon mouillage).

Pour une liaison solide, le métal d'apport en fusion doit « mouiller » le métal de base. Cela ne se produit que sur une surface parfaitement propre et exempte d'oxydes, d'où le rôle essentiel du fondant.

La Règle « Goldilocks » de l'Écartement du Joint

L'espace entre les pièces est le paramètre le plus critique pour obtenir une résistance maximale.

- Trop serré : Si l'espace est trop petit, le métal d'apport ne peut pas s'écouler dans le joint.

- Trop lâche : Si l'espace est trop grand, l'action capillaire est perdue. Le joint sera rempli de métal d'apport, mais il s'agira essentiellement d'une coulée faible avec très peu de résistance de joint.

Pour la plupart des métaux d'apport courants, l'espace idéal se situe entre 0,001 et 0,005 pouce (0,025 à 0,127 mm). Ce minuscule espace crée la force capillaire puissante nécessaire pour attirer le métal d'apport dans tout le joint.

Contrôle du Processus : Chaleur, Fondant et Métal d'Apport

Avec un joint propre et correctement conçu, le succès dépend maintenant de l'exécution. L'objectif est d'amener l'ensemble du joint à la température de brasage de manière uniforme.

Le Rôle du Fondant

Le fondant est un composé chimique qui remplit trois fonctions :

- Il dissout et élimine tout oxyde résiduel sur le métal de base.

- Il protège la pièce contre la ré-oxydation pendant qu'elle chauffe.

- Il favorise l'action de mouillage du métal d'apport, l'aidant à s'écouler en douceur.

La fusion du fondant peut également servir d'indicateur de température utile que le métal de base approche de la température de brasage.

Application Stratégique de la Chaleur

Une erreur courante est de chauffer directement le métal d'apport. La technique correcte consiste à chauffer les métaux de base.

La chaleur doit être appliquée largement et uniformément sur toute la zone du joint. Lorsque les métaux de base atteignent la température de travail du métal d'apport, ils le feront fondre au contact. L'action capillaire tirera alors ce métal d'apport en fusion dans le joint, indépendamment de la gravité.

Comprendre les Points de Défaillance Courants

Une compréhension approfondie des raisons pour lesquelles les joints échouent est cruciale pour assurer leur succès. La confiance dans un joint brasé vient de la connaissance que vous avez évité ces pièges courants.

Surchauffe : Le Tueur Silencieux de la Résistance

Appliquer trop de chaleur est tout aussi mauvais que trop peu. La surchauffe peut brûler le fondant, entraînant une forte oxydation qui arrête l'écoulement du métal d'apport. Elle peut également amener le métal d'apport à s'allier excessivement avec le métal de base, créant des composés intermétalliques cassants qui réduisent considérablement la ductilité et la résistance du joint.

Écoulement Incomplet du Métal d'Apport

Si vous démontez un joint défaillant et que vous voyez des zones non recouvertes de métal d'apport, cela indique une défaillance du processus. La cause est presque toujours l'une des trois choses suivantes : nettoyage insuffisant, écartement incorrect du joint ou chauffage inégal ayant créé des points froids.

Sélection Inappropriée du Métal d'Apport

Le métal d'apport doit être chimiquement compatible avec les métaux de base que vous joignez. Utiliser le mauvais métal d'apport peut entraîner un mauvais mouillage, une liaison faible, ou même créer un potentiel de corrosion galvanique dans l'assemblage fini, en particulier lors du jointoiement de métaux dissemblables.

Faire le Bon Choix pour Votre Objectif

Pour traduire ces principes en pratique, adaptez votre approche aux exigences spécifiques de votre joint.

- Si votre objectif principal est une résistance maximale à la traction et au cisaillement : Concevez un joint à recouvrement avec un chevauchement d'au moins 3 fois l'épaisseur du métal le plus mince et maintenez un écartement précis et serré.

- Si votre objectif principal est de joindre des métaux dissemblables (par exemple, cuivre à acier) : Privilégiez la sélection d'un système de métal d'apport et de fondant spécifiquement conçu pour cette combinaison afin d'assurer la compatibilité chimique et un mouillage approprié.

- Si vous rencontrez des résultats incohérents ou des défaillances : Réévaluez immédiatement votre protocole de nettoyage et votre contrôle de la chaleur. La plupart des problèmes sont résolus en étant plus méticuleux dans la préparation et en assurant un chauffage uniforme de l'ensemble du joint.

Une brasure réussie est le résultat direct d'un processus soigneusement contrôlé qui privilégie la propreté, la précision et une compréhension fondamentale de la manière dont les matériaux interagissent.

Tableau Récapitulatif :

| Facteur | Rôle Clé dans la Résistance du Joint |

|---|---|

| Propreté | Élimine les contaminants pour un mouillage et une adhérence appropriés du métal d'apport. |

| Écartement du Joint | Permet l'action capillaire ; l'espace idéal est de 0,001 à 0,005 pouce. |

| Application de la Chaleur | Chauffe les métaux de base uniformément pour faire fondre le métal d'apport et assurer un écoulement complet. |

| Conception du Joint | Maximise la surface de liaison ; les joints à recouvrement sont plus solides que les joints bout à bout. |

| Fondant | Prévient l'oxydation et favorise le mouillage pour une liaison sans faille. |

Obtenez des Joints Brasés Impeccables et à Haute Résistance avec KINTEK

La maîtrise des variables du soudobrasage est essentielle pour l'intégrité du joint. Que vous joigniez des métaux dissemblables ou que vous ayez besoin d'une résistance à la traction maximale, l'équipement et les consommables appropriés sont essentiels pour un succès reproductible.

KINTEK est spécialisée dans les équipements de laboratoire de précision et les consommables pour les applications de jointoiement de matériaux. Nous fournissons les outils fiables et le support d'experts dont votre laboratoire a besoin pour garantir que chaque soudobrasage répond aux normes les plus élevées de résistance et de qualité.

Laissez-nous vous aider à optimiser votre processus de brasage. Contactez nos experts dès aujourd'hui pour discuter des exigences spécifiques de votre application.

Guide Visuel

Produits associés

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à presse à chaud sous vide pour stratification et chauffage

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire à boîte sous vide

Les gens demandent aussi

- Pourquoi un contrôle précis de la température est-il nécessaire pour le pressage à chaud sous vide SiC/Cu ? Maîtriser la phase d'interface Cu9Si

- Comment la fonction de pressage uniaxial d'un four à moufle sous vide influence-t-elle la microstructure des céramiques ZrC-SiC ?

- Quels sont les avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Atteindre une densité de 99,1 % dans les composites CuW30

- Pourquoi le vide est-il essentiel pour le frittage des composites métal-céramique ? Obtenez des résultats purs et de haute densité

- Quels avantages l'équipement de frittage par pressage à chaud offre-t-il pour le NASICON ? Obtenir des plaques d'électrolyte solide denses à 100 %