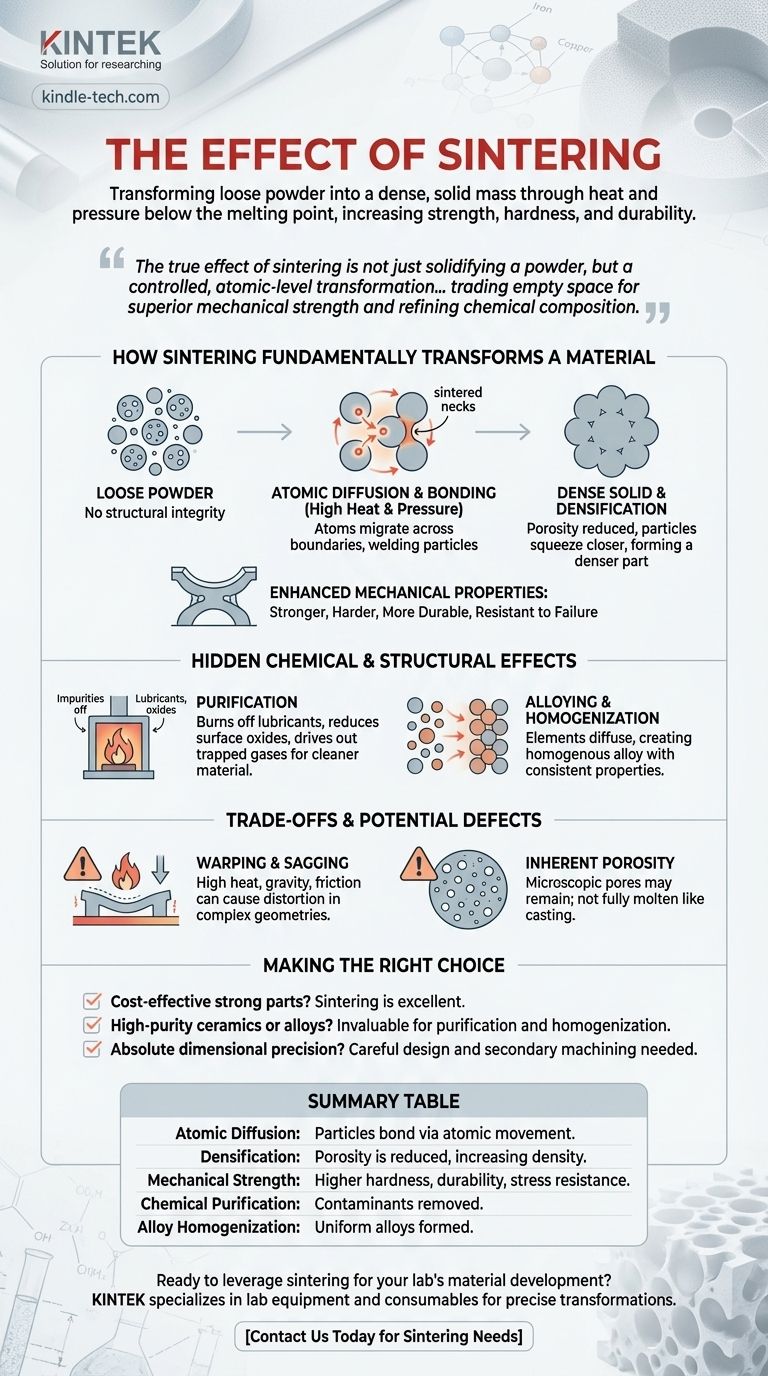

À la base, l'effet du frittage est de transformer une poudre meuble en une masse solide et dense en appliquant de la chaleur et de la pression. Ce processus se produit à des températures inférieures au point de fusion du matériau, forçant les particules individuelles à se lier entre elles, ce qui augmente considérablement la résistance, la dureté et la durabilité du matériau.

Le véritable effet du frittage n'est pas seulement de solidifier une poudre, mais une transformation contrôlée au niveau atomique. C'est un processus qui échange l'espace vide entre les particules contre une résistance mécanique supérieure et peut simultanément affiner la composition chimique du matériau.

Comment le frittage transforme fondamentalement un matériau

Le frittage est un processus fondamental en métallurgie des poudres et en céramique, utilisé pour créer des pièces solides et résilientes à partir d'un matériau de départ qui n'a aucune intégrité structurelle. Le changement est profond et se produit au niveau microscopique.

Le principe de la diffusion atomique

Le frittage ne fonctionne pas par fusion. Au lieu de cela, la combinaison de chaleur élevée et de pression énergise les atomes à l'intérieur des particules du matériau.

Cette énergie provoque la migration, ou diffusion, des atomes à travers les frontières des particules adjacentes. Ce mouvement forme de fortes liaisons atomiques, ou « cols de frittage », aux points de contact, soudant effectivement les particules ensemble en une pièce solide.

De la poudre meuble au solide dense

L'effet physique principal de cette liaison atomique est la densification. La poudre d'origine est pleine de pores, ou d'espaces vides entre les particules.

Au fur et à mesure que le frittage progresse, la formation de liaisons rapproche les particules, expulsant et réduisant la taille et le nombre de ces pores. Il en résulte directement une pièce finale plus dense et moins poreuse.

L'impact sur les propriétés mécaniques

La réduction de la porosité et la création d'une structure continue et liée ont un impact direct et significatif sur la performance de la pièce.

Une pièce frittée est bien plus solide, plus dure et plus durable que la poudre compactée à partir de laquelle elle a été formée. L'élimination des vides internes supprime les points où les fissures pourraient facilement commencer, rendant le produit final beaucoup plus résistant à la rupture sous contrainte.

Les effets chimiques et structurels cachés

Au-delà de la transformation physique, le frittage induit également des changements chimiques critiques qui affinent et améliorent le matériau. Ces effets sont souvent tout aussi importants que l'augmentation de la densité.

Purification du matériau

Les températures élevées utilisées dans le frittage peuvent servir à purifier la pièce. Ce processus peut brûler et éliminer les lubrifiants qui ont été utilisés pour aider à compacter la poudre initiale.

De plus, il réduit les oxydes de surface indésirables et peut chasser les gaz piégés. Des études ont montré des réductions significatives de la teneur en hydrogène et de légères diminutions de l'azote, conduisant à un matériau plus propre et plus stable.

Alliage et homogénéisation

Le frittage est également une méthode clé pour créer des alliages. Si la poudre initiale est un mélange de différents éléments (comme le fer, le cuivre, le nickel et le graphite), le processus facilite leur diffusion.

La chaleur et la pression provoquent la dispersion uniforme de ces éléments dans toute la structure du matériau, résultant en un alliage homogène avec des propriétés constantes dans toute la pièce.

Comprendre les compromis et les défauts potentiels

Bien que puissant, le frittage n'est pas sans défis. Les conditions requises pour le processus peuvent également introduire des imperfections si elles ne sont pas soigneusement contrôlées.

Le risque de gauchissement et d'affaissement

Pendant le processus, la pièce est dans un état où elle n'est pas complètement solide mais est soumise à une chaleur intense. Les forces de gravité et la friction avec le support du four peuvent provoquer le gauchissement, l'affaissement ou la déformation de la pièce.

C'est une considération critique, en particulier pour les géométries grandes ou complexes, car cela peut entraîner des pièces qui ne respectent pas leur tolérance dimensionnelle spécifiée.

Porosité inhérente

Bien que le frittage réduise considérablement la porosité, il l'élimine rarement complètement. Quelques pores microscopiques peuvent rester dans la pièce finale.

Pour la plupart des applications, cette porosité résiduelle est acceptable. Cependant, pour les applications exigeant une densité et une résistance maximales absolues, une pièce fabriquée à partir d'un processus entièrement fondu (comme le moulage ou le forgeage) pourrait être supérieure, bien que souvent à un coût plus élevé.

Faire le bon choix pour votre objectif

Comprendre les effets du frittage vous permet de décider quand il s'agit du bon processus de fabrication pour vos besoins.

- Si votre objectif principal est la production rentable de pièces solides et complexes : Le frittage est un excellent choix pour obtenir une haute résistance et créer des composants de forme nette ou proche de la forme nette avec un usinage minimal.

- Si votre objectif principal est de créer des céramiques de haute pureté ou des alliages spécialisés : Le processus est inestimable pour sa capacité à densifier les matériaux tout en éliminant simultanément les contaminants et en homogénéisant les éléments.

- Si votre objectif principal est une précision dimensionnelle absolue : Vous devez concevoir le processus avec soin pour atténuer le gauchissement et envisager qu'un usinage secondaire puisse être nécessaire pour atteindre les tolérances les plus serrées.

En fin de compte, considérer le frittage comme un outil d'affinage des matériaux au niveau atomique vous permet de créer des composants robustes avec des propriétés soigneusement adaptées.

Tableau récapitulatif :

| Effet du frittage | Résultat clé |

|---|---|

| Diffusion atomique | Les particules se lient par mouvement atomique, formant une structure solide. |

| Densification | La porosité est réduite, augmentant la densité du matériau. |

| Résistance mécanique | Les pièces acquièrent une dureté, une durabilité et une résistance au stress plus élevées. |

| Purification chimique | Les contaminants tels que les lubrifiants et les oxydes sont éliminés. |

| Homogénéisation de l'alliage | Les poudres mélangées se diffusent pour former des alliages uniformes avec des propriétés constantes. |

Prêt à tirer parti du frittage pour le développement de matériaux de votre laboratoire ? KINTEK est spécialisé dans l'équipement de laboratoire et les consommables, offrant des solutions de frittage fiables pour vous aider à réaliser des transformations de matériaux précises. Que vous créiez des alliages à haute résistance ou des céramiques pures, notre expertise garantit des résultats optimaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de frittage de votre laboratoire !

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de pressage sous vide pour céramique de frittage de zircone en porcelaine dentaire

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de frittage par plasma à étincelles Four SPS

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quelle est la fonction spécifique d'un four à résistance de type boîte dans la synthèse du Li2MnO3 ? Maîtriser la préparation de la poudre précurseur

- Quels sont les facteurs qui affectent le frittage ? Maîtrisez les leviers pour obtenir des pièces denses et solides

- Quelles sont les différentes versions de frittage ? Choisissez le bon procédé pour votre matériau

- À quoi sert un four à moufle pour la mesure ? Débloquez une analyse d'échantillon précise grâce au chauffage à haute température

- Quel est le rôle d'un four boîte haute température dans la densification du BZY20 ? Atteindre 94 % de densité avec précision

- Quelles sont les fonctions principales des fours de recuit à haute température dans la simulation et la modélisation des environnements de rayonnement ?

- Comment fonctionne un four à moufle haute température pour les granulés d'oxyde de ferrotitane ? Optimisation de la transformation de phase

- Pourquoi appelle-t-on un four à moufle un four à moufle ? La clé d'un chauffage à haute température sans contamination