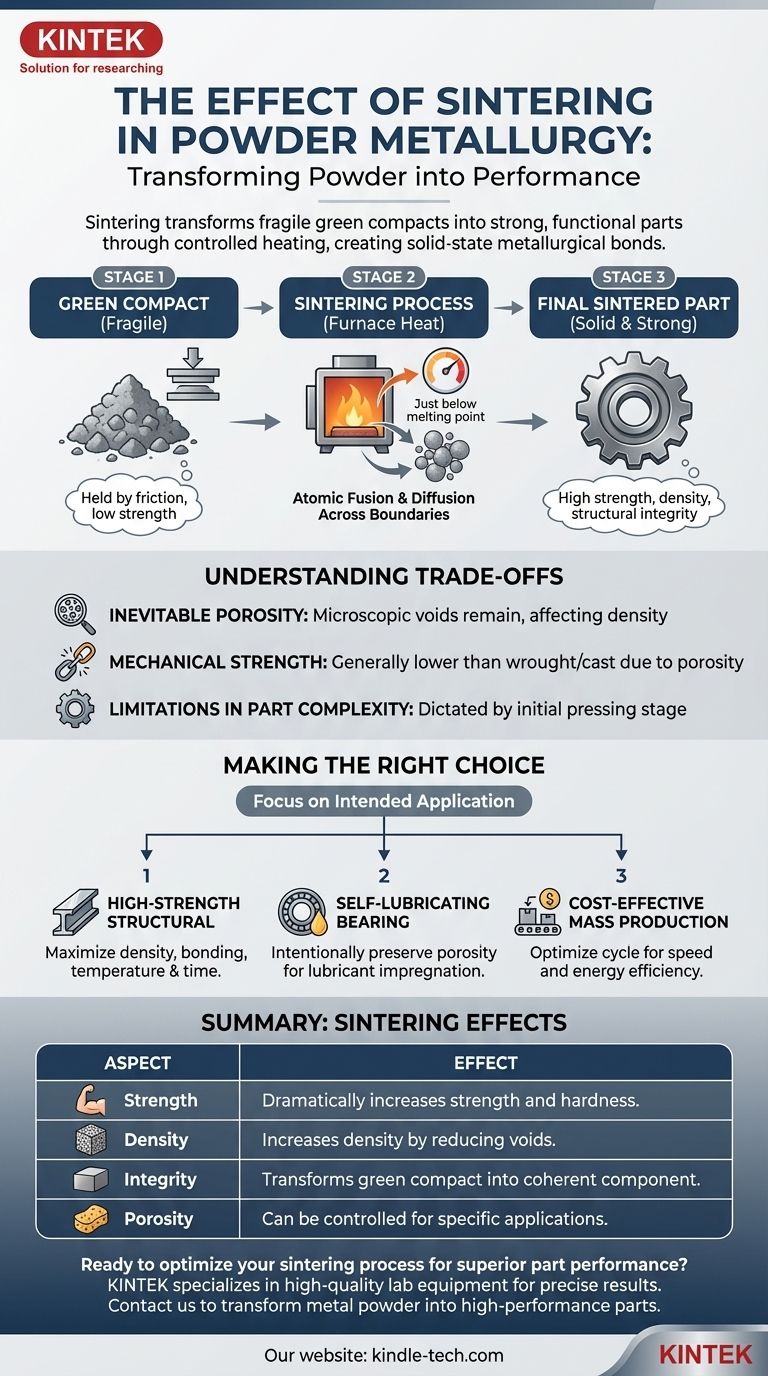

En métallurgie des poudres, l'effet principal du frittage est de transformer un bloc fragile et compacté de poudre métallique en une pièce solide et cohérente dotée d'une résistance et d'une intégrité significatives. Ceci est réalisé en chauffant le matériau compacté à une température juste en dessous de son point de fusion, ce qui amène les particules de poudre individuelles à fusionner pour former une liaison à l'état solide.

Le frittage est l'étape critique qui convertit une forme faiblement maintenue de poudre pressée en un composant d'ingénierie fonctionnel. Il ne s'agit pas de faire fondre le matériau, mais d'utiliser l'énergie thermique pour créer de puissantes liaisons métallurgiques entre les particules, modifiant fondamentalement les propriétés du matériau.

De la poudre meuble à une pièce solide : le rôle du frittage

Pour comprendre l'effet du frittage, nous devons d'abord examiner l'état du matériau avant le début de ce processus. La pièce initiale n'est qu'une poudre qui a été pressée mécaniquement sous une forme.

L'état de la compacte « verte »

Avant le frittage, le composant est connu sous le nom de compacte « verte ». Cette pièce a la forme désirée mais possède très peu de résistance mécanique. Elle est cassante et peut être facilement brisée, car les particules métalliques ne sont maintenues ensemble que par la friction et les soudures à froid formées lors du compactage.

Le mécanisme de fusion atomique

Le frittage applique une chaleur contrôlée dans un four, élevant la température juste en dessous du point de fusion du matériau. Cette énergie thermique permet aux atomes de diffuser à travers les frontières des particules de poudre adjacentes. Ce processus fusionne les particules les unes avec les autres à leurs points de contact, un peu comme des glaçons laissés dans un verre d'eau fusionneront lentement en une seule masse.

Conférer des propriétés mécaniques

Cette fusion au niveau atomique est ce qui crée une structure métallique solide et continue. L'effet direct est une augmentation spectaculaire de la résistance, de la dureté et de l'intégrité structurelle globale de la pièce. Sans frittage, une pièce de métallurgie des poudres resterait une compacte verte fragile, inappropriée pour toute application pratique.

Atteindre la densité et la forme finales

Au fur et à mesure que les particules se lient, les vides ou les pores entre elles se contractent, ce qui augmente la densité du composant. Ce processus garantit que la pièce atteint ses propriétés physiques finales requises et sa précision dimensionnelle, la rendant prête pour son utilisation finale.

Comprendre les compromis

Bien qu'essentiel, le processus de frittage et la méthode de métallurgie des poudres dans son ensemble impliquent des compromis inhérents qui doivent être pris en compte.

L'inévitabilité de la porosité

Une caractéristique clé de la plupart des pièces frittées est la présence d'un certain niveau de porosité. Il est très difficile et souvent non rentable d'atteindre une densité de 100 %. Ces vides microscopiques proviennent des espaces entre les particules de poudre d'origine.

Impact sur la résistance mécanique

En raison de cette porosité résiduelle, un composant fritté est souvent moins résistant qu'une pièce fabriquée à partir de métal massif laminé ou par moulage. Les pores peuvent agir comme des points de concentration de contraintes, ce qui peut légèrement réduire la résistance à la traction et la ductilité globales de la pièce.

Limites de la complexité des pièces

Les limites de l'étape initiale de pressage de la poudre peuvent dicter la complexité de la pièce finale. Bien que le frittage solidifie le composant, il ne peut pas ajouter de caractéristiques complexes qui n'étaient pas présentes dans la compacte verte.

Faire le bon choix pour votre objectif

Les paramètres spécifiques du processus de frittage sont ajustés en fonction de l'application prévue du composant final.

- Si votre objectif principal est une pièce structurelle à haute résistance : Vous viserez à maximiser la densité et la liaison en optimisant la température et le temps pour obtenir les propriétés mécaniques les plus élevées possibles.

- Si votre objectif principal est un palier autolubrifiant : Vous conserverez intentionnellement un certain niveau de porosité, qui pourra ensuite être imprégné d'un lubrifiant.

- Si votre objectif principal est la production de masse rentable : Vous optimiserez le cycle de frittage pour la vitesse et l'efficacité énergétique tout en garantissant que la pièce répond à ses spécifications de performance minimales.

En fin de compte, maîtriser le processus de frittage consiste à contrôler précisément la chaleur pour transformer la simple poudre métallique en un composant aux propriétés conçues sur mesure.

Tableau récapitulatif :

| Aspect | Effet du frittage |

|---|---|

| Résistance mécanique | Augmente considérablement la résistance et la dureté en créant des liaisons à l'état solide entre les particules. |

| Densité | Augmente la densité de la pièce en réduisant les vides et les pores entre les particules. |

| Intégrité structurelle | Transforme une compacte « verte » fragile en un composant d'ingénierie solide et cohérent. |

| Porosité | Peut être contrôlée ; une certaine porosité peut être conservée pour des applications spécifiques telles que les paliers autolubrifiants. |

Prêt à optimiser votre processus de frittage pour des performances de pièces supérieures ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés à vos besoins en métallurgie des poudres. Que vous développiez des composants structurels à haute résistance ou des pièces produites en série rentables, notre expertise et nos solutions fiables vous assurent d'obtenir un contrôle précis de la température et des résultats constants.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les applications de frittage de votre laboratoire et vous aider à transformer la poudre métallique en pièces haute performance.

Contactez nos experts maintenant !

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de frittage par plasma à étincelles Four SPS

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Densité supérieure pour le Fe3Al nanocristallin

- Quel est le facteur d'impact de Powder Metallurgy Progress ? Une analyse et un contexte de 2022

- Quels sont les avantages de l'utilisation d'un four de frittage sous vide et pressage à chaud ? Atteindre une densité de 98,9 % dans les céramiques laminées Al2O3-TiC

- Quels sont les avantages d'un four de pressage à chaud sous vide ? Obtenir des céramiques NTC de haute densité avec une stabilité supérieure.

- Quels sont les principaux avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Maximiser la densité dans les céramiques B4C-CeB6