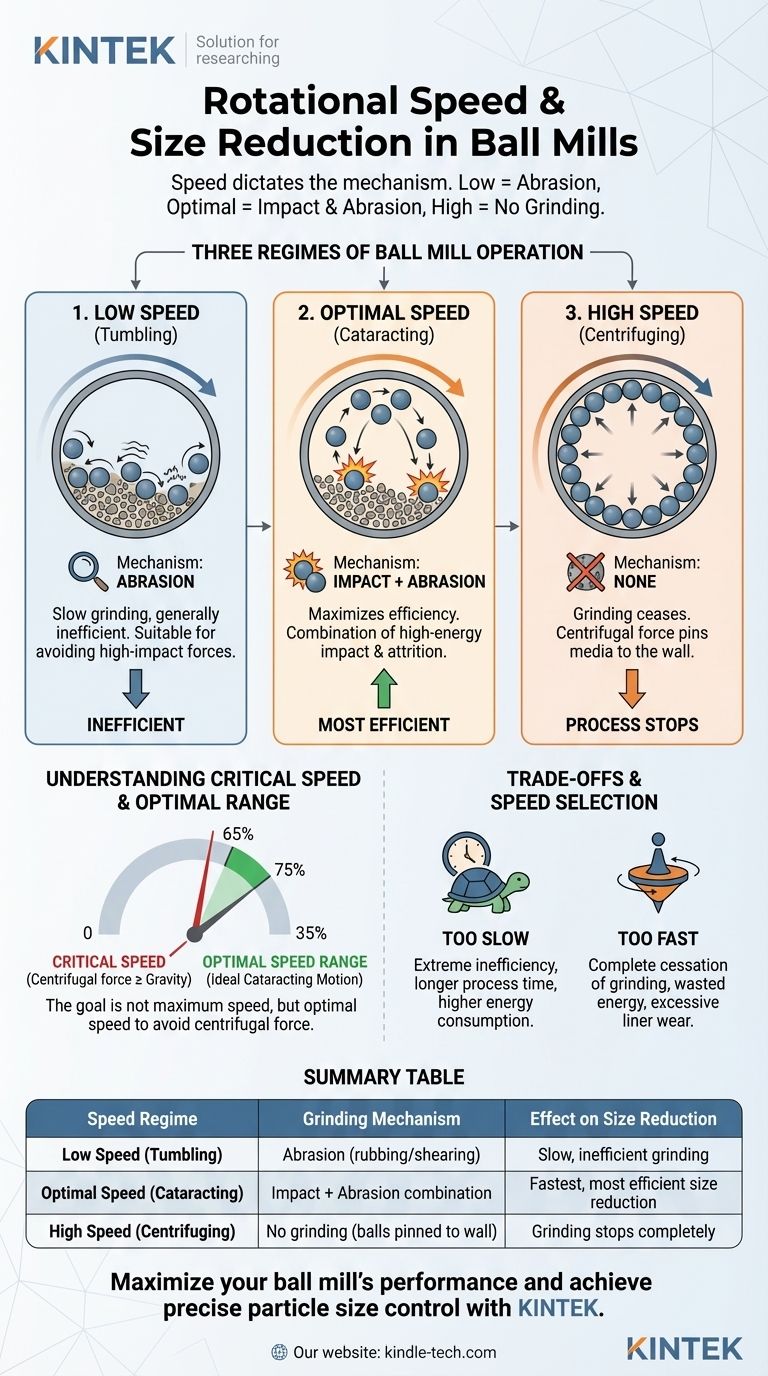

La vitesse de rotation est le paramètre opérationnel le plus critique dans un broyeur à boulets, dictant directement le mécanisme de réduction de taille. À basse vitesse, le broyage se produit par abrasion lorsque les boulets culbutent les uns sur les autres. À mesure que la vitesse augmente jusqu'à un point optimal, un puissant mécanisme d'impact est introduit lorsque les boulets sont soulevés et retombent sur le matériau. Si la vitesse devient trop élevée, le broyage cesse complètement car la force centrifuge plaque les boulets contre la paroi du broyeur.

L'objectif n'est pas d'atteindre la vitesse maximale possible, mais de trouver la vitesse optimale. Cette vitesse, généralement 65 à 75 % de la « vitesse critique », crée un mouvement de cascade et de cataracte qui maximise la combinaison d'impact et d'abrasion pour la réduction de taille la plus efficace.

Les Trois Régimes de Fonctionnement du Broyeur à Boulets

L'effet de la vitesse de rotation sur le mécanisme de broyage peut être compris en le décomposant en trois régimes de fonctionnement distincts.

Le Régime de Basse Vitesse (Culbutage)

À basse vitesse, les médias de broyage sont simplement soulevés sur une courte distance le long de la paroi du broyeur avant de culbuter doucement et de retomber.

Le mécanisme de réduction de taille dominant ici est l'abrasion, où les particules sont usées par l'action de frottement et de cisaillement des boulets glissant les uns contre les autres.

Ce régime entraîne un broyage très lent et est généralement inefficace, bien qu'il puisse convenir aux applications où les forces d'impact élevées doivent être évitées.

Le Régime de Vitesse Optimale (Cataracte)

À mesure que la vitesse augmente, les boulets sont transportés plus haut sur la paroi du broyeur, presque jusqu'au sommet du tambour, avant de se détacher et de retomber librement sur le matériau en dessous.

Ce mouvement de chute libre est connu sous le nom de cataracte, et il introduit une puissante force d'impact comme mécanisme principal de rupture des particules. L'abrasion se produit toujours lorsque les couches de boulets se cisaillent les unes contre les autres.

Cette combinaison d'impact à haute énergie et d'attrition continue fournit la réduction de taille la plus rapide et la plus efficace pour la grande majorité des matériaux.

Le Régime de Haute Vitesse (Centrifugation)

Si la vitesse de rotation continue d'augmenter, elle atteindra finalement ce que l'on appelle la vitesse critique.

À ce stade, la force centrifuge qui plaque les boulets contre la paroi du broyeur devient égale ou supérieure à la force de gravité qui les tire vers le bas. Les boulets et le matériau sont plaqués contre la paroi intérieure, tournant avec le broyeur comme une seule masse.

Dans cet état, il n'y a aucun mouvement relatif entre les médias de broyage et le matériau, et par conséquent, la réduction de taille s'arrête complètement.

Comprendre la Vitesse Critique

Le concept de vitesse critique est fondamental pour faire fonctionner efficacement un broyeur à boulets. Il représente un maximum théorique en dessous duquel vous devez opérer.

Qu'est-ce que la Vitesse Critique ?

La vitesse critique est la vitesse de rotation à laquelle la couche la plus interne des médias de broyage adhérera à la garniture du broyeur pendant une révolution complète.

Elle est déterminée par le diamètre interne du broyeur. Un broyeur de plus grand diamètre aura une vitesse critique inférieure à celle d'un broyeur de plus petit diamètre, car les boulets ont une plus longue distance à parcourir.

Pourquoi la Vitesse Optimale est un Pourcentage

Le broyage productif se produit dans une plage spécifique par rapport à la vitesse critique.

La norme de l'industrie pour une performance optimale se situe entre 65 % et 75 % de la vitesse critique. Cette plage fournit la trajectoire idéale pour les boulets, maximisant l'énergie d'impact générée lors de leur chute sans risquer qu'ils soient projetés trop loin et qu'ils frappent directement la garniture opposée.

Les Compromis du Choix de Vitesse

Choisir une vitesse n'est pas seulement une question d'efficacité ; il s'agit d'équilibrer les résultats et d'éviter les défaillances opérationnelles.

Risques d'un Fonctionnement Trop Lent

La principale conséquence d'un fonctionnement à une vitesse trop faible est une inefficacité extrême. Le processus de broyage prendra beaucoup plus de temps, consommant plus d'énergie par unité de produit. Pour les matériaux plus durs, les forces abrasives peuvent être insuffisantes pour atteindre la taille de particule désirée.

Risques d'un Fonctionnement Trop Rapide

Fonctionner trop près ou au-dessus de la vitesse critique entraîne une cessation complète du broyage, gaspillant du temps et de l'énergie. Cela provoque également une usure excessive de la garniture du broyeur car les médias y sont maintenus sous haute pression, sans effectuer de travail utile.

Définir la Bonne Vitesse pour Votre Objectif

Votre choix de vitesse de fonctionnement doit être une décision délibérée basée sur le matériau que vous traitez et le résultat souhaité.

- Si votre objectif principal est l'efficacité de broyage et le débit maximum : Fonctionnez entre 65 % et 75 % de la vitesse critique calculée pour obtenir un puissant mouvement de cataracte.

- Si votre objectif principal est le broyage fin d'un matériau fragile où la fracture par impact n'est pas souhaitable : Envisagez une vitesse plus faible (environ 50 à 60 % de la vitesse critique) où l'abrasion douce est le mécanisme le plus dominant.

- Si votre objectif principal est de comprendre les limites du processus : Approcher ou dépasser la vitesse critique démontre le point auquel la force centrifuge l'emporte sur la gravité et toute action de broyage s'arrête.

En fin de compte, contrôler la vitesse de rotation est la façon dont vous contrôlez l'équilibre entre l'impact et l'abrasion — le cœur même du processus de broyage à boulets.

Tableau Récapitulatif :

| Régime de Vitesse | Mécanisme de Broyage | Effet sur la Réduction de Taille |

|---|---|---|

| Basse Vitesse (Culbutage) | Abrasion (frottement/cisaillement) | Broyage lent et inefficace |

| Vitesse Optimale (Cataracte) | Combinaison Impact + Abrasion | Réduction de taille la plus rapide et la plus efficace |

| Haute Vitesse (Centrifugation) | Aucun broyage (boulets plaqués au mur) | Le broyage s'arrête complètement |

Maximisez les performances de votre broyeur à boulets et obtenez un contrôle précis de la taille des particules. KINTEK se spécialise dans l'équipement de laboratoire et les consommables, fournissant des solutions pour tous vos besoins de broyage. Nos experts peuvent vous aider à sélectionner le bon équipement et à optimiser les paramètres opérationnels tels que la vitesse de rotation pour vos matériaux spécifiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et la productivité de votre laboratoire !

Guide Visuel

Produits associés

- Mouture de laboratoire avec pot et billes de broyage en alumine et zircone

- Meuleuse à billes vibrante hybride haute énergie pour utilisation en laboratoire

- Broyeur hybride de laboratoire pour tissus

- Broyeur de tissus de laboratoire à haut débit

- Meuleuse de laboratoire à billes vibrante à haute énergie de type à réservoir unique

Les gens demandent aussi

- Quels sont les facteurs qui affectent l'efficacité d'une opération de broyage ? Optimisez votre circuit de broyage pour des performances optimales

- À quoi sert un broyeur en laboratoire ? Obtenez une préparation d'échantillons précise et homogène

- Quelle est la granulométrie de la préparation d'échantillons pour la FRX ? Obtenez des résultats précis et reproductibles

- Quelle est la fonction principale du processus de broyage par voie humide à billes ? Optimisation de la surface et de l'interface LLZTO pour les batteries

- Pourquoi utiliser une machine de broyage pour les poudres LLZO/LATP ? Étapes essentielles pour des matériaux de batterie à état solide haute performance

- Quel est l'impact de la vitesse sur la performance des broyeurs à boulets ? Optimisez l'efficacité du broyage et la granulométrie

- Pourquoi utilise-t-on des équipements de broyage et de tamisage pour la liquéfaction hydrothermale des pneus usagés ? Maximisez l'efficacité de votre réaction

- Pourquoi les broyeurs à billes de haute précision sont-ils nécessaires pour les catalyseurs d'oxydes de métaux alcalino-terreux ? Optimiser la réactivité et la précision