En bref, l'allongement du temps de frittage permet une diffusion atomique plus complète entre les particules. Il en résulte un matériau généralement plus dense, plus résistant et avec des grains plus gros. Le processus n'est pas infini ; le taux de changement ralentit considérablement à mesure que le matériau approche de sa densité maximale théorique.

Le frittage est fondamentalement un processus basé sur la diffusion atomique. Le temps est la fenêtre critique qui permet à cette diffusion de se produire, permettant aux particules de se lier, aux pores d'être éliminés et au matériau de se densifier. La clé est de comprendre que le temps fonctionne en tandem avec la température, et ses effets sont sujets à des rendements décroissants.

Le rôle fondamental du temps dans le frittage

Pour comprendre l'effet du temps, vous devez d'abord comprendre le mécanisme qu'il permet. Le frittage transforme un compact de poudre lâche en un objet solide en le chauffant en dessous de son point de fusion. Cette transformation entière repose sur le mouvement des atomes entre les particules.

Le frittage est un processus dépendant de la diffusion

La diffusion atomique est le processus de migration des atomes d'un endroit à un autre. Ce mouvement n'est pas instantané.

Il nécessite à la fois une énergie suffisante (fournie par la chaleur) et un temps suffisant pour que les atomes voyagent, lient les surfaces des particules et remplissent les vides entre elles.

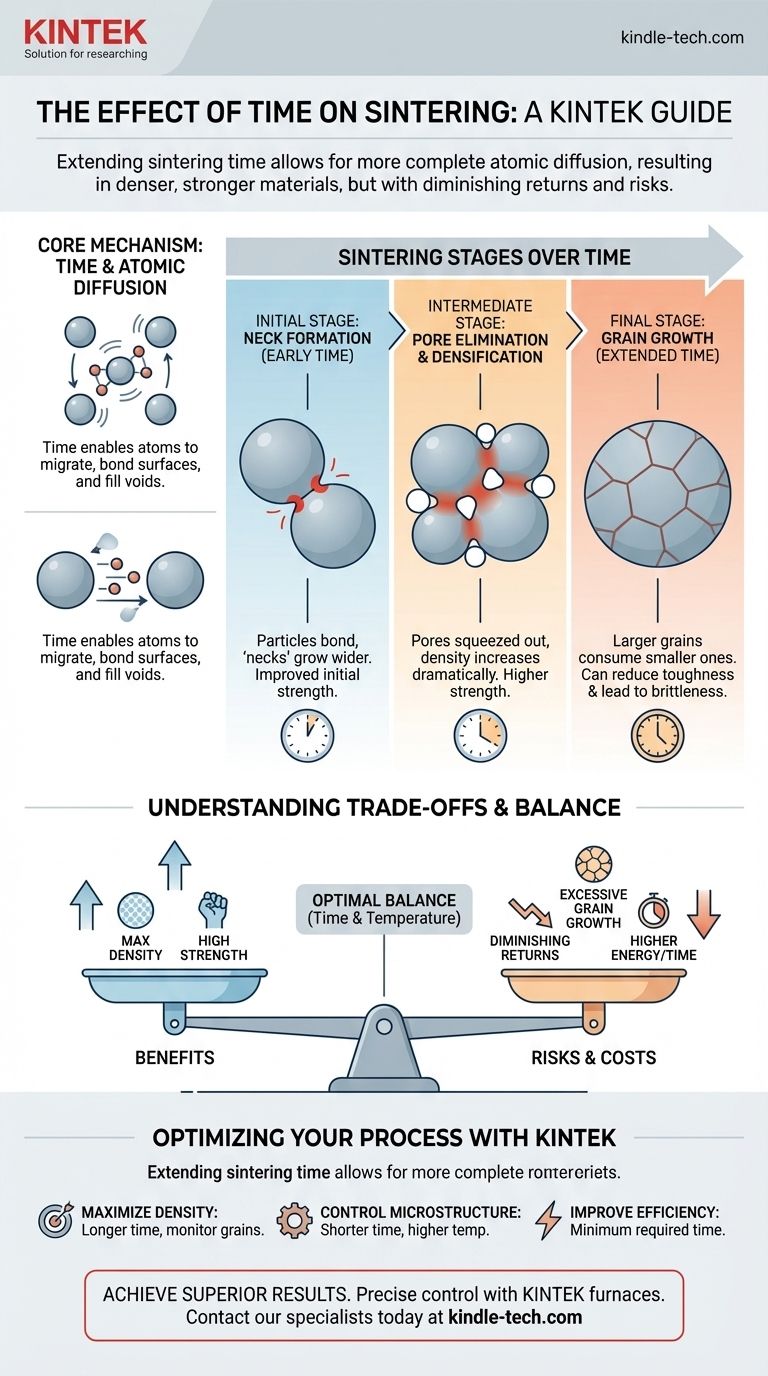

Stade initial : Formation du col

Lorsque le frittage commence, les premiers points de contact entre les particules individuelles commencent à fusionner. Cette liaison initiale crée de petits ponts, ou "cols".

Plus le matériau est maintenu à température longtemps, plus les atomes peuvent diffuser vers ces points de contact, ce qui entraîne un élargissement et un renforcement des cols.

Stade intermédiaire : Élimination des pores et densification

À mesure que les cols entre les particules se développent, ils créent une force puissante qui rapproche les centres des particules.

Cette action expulse systématiquement les espaces vides, ou pores, qui étaient piégés entre les particules de poudre. Avec plus de temps, plus de pores sont éliminés, ce qui augmente directement la densité globale du matériau.

Stade final : Croissance des grains

Une fois que la majeure partie de la porosité a été éliminée, un processus final appelé croissance des grains commence à dominer. Les petits grains cristallins sont progressivement consommés par des grains plus grands et plus stables.

Un temps prolongé à la température de frittage favorise directement la croissance des grains. Bien que cela puisse aider à éliminer les tout derniers vestiges de porosité, cela modifie également de manière significative la microstructure du matériau.

Comprendre les compromis du temps de frittage

Augmenter simplement le temps de frittage n'est pas toujours la meilleure stratégie. Les avantages doivent être mis en balance avec les conséquences négatives potentielles, révélant un équilibre crucial entre la densité, la microstructure et l'efficacité du processus.

Le point de rendements décroissants

Le taux de densification est le plus rapide aux stades précoce et intermédiaire du frittage. À mesure que le matériau approche de sa densité maximale théorique, le processus ralentit considérablement.

Doubler le temps de frittage à ce stade tardif n'entraînera qu'une très faible augmentation de la densité, mais consommera beaucoup plus d'énergie et de temps.

Le risque de croissance excessive des grains

C'est le compromis le plus critique. Bien que le temps soit nécessaire pour atteindre une densité élevée, trop de temps peut entraîner une croissance excessive des grains.

Pour de nombreux matériaux, en particulier les céramiques avancées, des grains trop gros peuvent nuire aux propriétés mécaniques comme la résistance et la ténacité à la rupture, rendant la pièce finale plus fragile.

L'interaction avec la température

Le temps et la température sont inextricablement liés. Le même niveau de densification peut souvent être atteint avec différentes combinaisons.

Un temps plus court à une température plus élevée peut produire un résultat similaire à un temps plus long à une température plus basse. Le choix dépend de la taille de grain finale souhaitée et de la sensibilité du matériau à l'exposition thermique.

Optimiser le temps de frittage pour votre objectif

Le "bon" temps de frittage dépend entièrement des propriétés souhaitées du composant final. Votre objectif détermine la manière dont vous équilibrez les variables.

- Si votre objectif principal est d'atteindre la densité maximale : Vous aurez probablement besoin d'un temps de frittage plus long, mais vous devrez surveiller attentivement le processus pour éviter une croissance excessive des grains qui pourrait compromettre l'intégrité mécanique.

- Si votre objectif principal est de contrôler la taille des grains pour des propriétés mécaniques spécifiques : Vous devrez peut-être utiliser un temps plus court à une température plus élevée soigneusement sélectionnée pour atteindre la densité cible sans permettre aux grains de devenir trop gros.

- Si votre objectif principal est l'efficacité et le coût du processus : L'objectif est d'identifier le temps minimum requis pour atteindre les spécifications nécessaires, en évitant une consommation d'énergie et un temps de four inutiles.

En fin de compte, maîtriser le frittage implique de considérer le temps non pas comme une simple durée, mais comme une variable critique à équilibrer avec la température pour atteindre la structure et les performances matérielles souhaitées.

Tableau récapitulatif :

| Stade de frittage | Effet clé d'un temps prolongé | Impact sur les propriétés du matériau |

|---|---|---|

| Initial (Formation du col) | Croissance accrue du col entre les particules | Amélioration de la force de liaison initiale |

| Intermédiaire (Élimination des pores) | Densification plus élevée, porosité réduite | Augmentation de la densité et de la résistance |

| Final (Croissance des grains) | Taille de grain plus grande, croissance excessive potentielle | Peut réduire la résistance et la ténacité |

Atteignez l'équilibre parfait entre le temps et la température de frittage pour vos matériaux.

L'optimisation de votre processus de frittage est essentielle pour développer des matériaux avec la bonne densité, résistance et microstructure. KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire avancé et du soutien expert dont vous avez besoin pour maîtriser cet équilibre.

Nos fours de frittage offrent un contrôle précis des profils de temps et de température, vous permettant de :

- Maximiser la densité : Atteindre une densité quasi-théorique sans compromettre la structure des grains.

- Contrôler la microstructure : Prévenir une croissance excessive des grains pour maintenir des propriétés mécaniques optimales.

- Améliorer l'efficacité du processus : Réduire la consommation d'énergie et les temps de cycle tout en respectant vos spécifications.

Que vous travailliez avec des céramiques avancées, des métaux ou d'autres matériaux en poudre, KINTEK a les solutions pour améliorer votre R&D et votre production. Contactez nos experts dès aujourd'hui pour discuter de vos défis spécifiques en matière de frittage et de la manière dont notre équipement peut vous aider à obtenir des résultats supérieurs.

Contactez nos spécialistes du frittage dès maintenant !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?

- Quelles sont les applications courantes d'un four tubulaire ? Essentiel pour le traitement thermique, la synthèse et la purification

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux