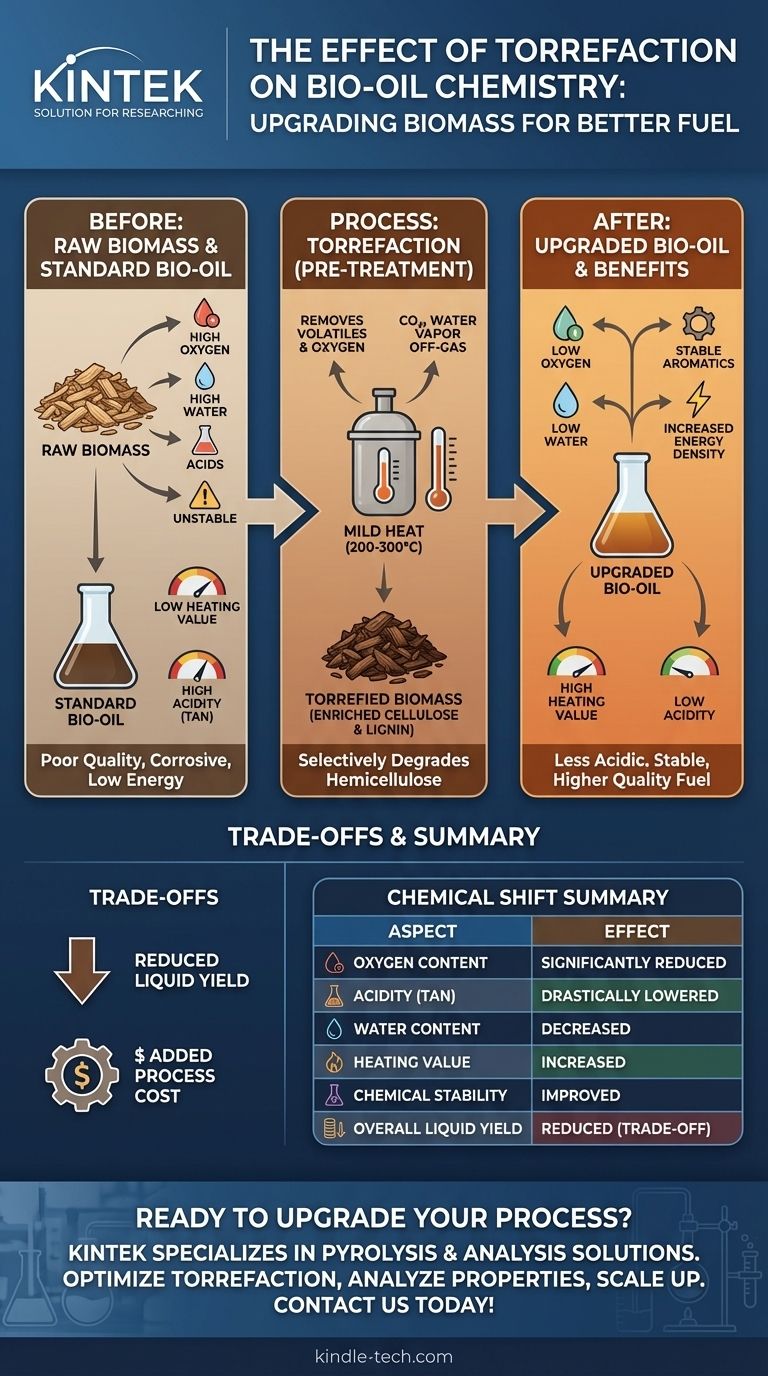

La torréfaction modifie fondamentalement la chimie du bio-huile de pyrolyse rapide en réduisant sa teneur en oxygène et en augmentant la concentration de composés stables et à haute densité énergétique. Cette étape de prétraitement torréfie la biomasse initiale dans un environnement inerte, décomposant ses composants les plus réactifs et riches en oxygène avant qu'ils n'entrent dans le réacteur de pyrolyse. En conséquence, le bio-huile final produit est moins acide, contient moins d'eau et a un pouvoir calorifique plus élevé, répondant directement aux problèmes de qualité fondamentaux qui limitent son utilisation comme carburant.

Le principal défi avec le bio-huile standard est sa mauvaise qualité, due à une acidité élevée et une faible densité énergétique. La torréfaction est un prétraitement stratégique qui améliore la biomasse elle-même, conduisant à la production directe d'un bio-huile de meilleure qualité et plus stable qui ressemble davantage au fioul conventionnel.

Pourquoi la qualité du bio-huile est un problème

Pour comprendre l'impact de la torréfaction, nous devons d'abord reconnaître les limitations chimiques inhérentes au bio-huile produit à partir de biomasse brute. Ces problèmes découlent directement de la composition chimique de la matière végétale elle-même.

Teneur élevée en oxygène et en eau

La biomasse brute contient une quantité importante d'oxygène enfermée dans sa structure moléculaire. Pendant la pyrolyse rapide, cet oxygène est transféré dans le bio-huile, principalement sous forme d'eau, d'acides, d'aldéhydes et de cétones. Cette teneur élevée en oxygène est la principale raison du faible pouvoir calorifique du bio-huile, qui est souvent la moitié de celui des carburants pétroliers.

Acidité et corrosivité inhérentes

La décomposition de l'hémicellulose, un composant primaire de la biomasse, produit de grandes quantités d'acides carboxyliques, en particulier l'acide acétique et l'acide formique. Ces acides rendent le bio-huile très corrosif pour les tuyaux et moteurs en acier standard, nécessitant des matériaux spécialisés coûteux pour la manipulation et le stockage.

Instabilité chimique

Le bio-huile est un mélange complexe contenant des composés très réactifs comme les aldéhydes et les cétones. Au fil du temps, ces molécules réagissent entre elles, formant des polymères plus grands. Ce processus de vieillissement augmente la viscosité du bio-huile, ce qui le rend difficile à pomper et à utiliser.

Comment la torréfaction améliore la matière première

La torréfaction est un traitement thermique doux (200-300°C) qui modifie fondamentalement la biomasse avant qu'elle ne subisse la pyrolyse. C'est la clé de l'amélioration du produit final.

Dégradation sélective de l'hémicellulose

L'hémicellulose est le polymère le moins stable de la biomasse et la principale source d'acides et d'eau dans le bio-huile résultant. La torréfaction cible et décompose sélectivement ce composant, éliminant ses éléments volatils et riches en oxygène sous forme de gaz (comme le CO2) et de vapeur d'eau.

Concentration de la lignine et de la cellulose

En éliminant les parties les plus réactives de l'hémicellulose, la biomasse solide restante s'enrichit en cellulose et en lignine. Ces composants sont plus denses en énergie et ont tendance à produire des composés aromatiques et phénoliques plus précieux pendant la pyrolyse, plutôt que des acides corrosifs.

Le changement chimique résultant dans le bio-huile

Lorsque cette biomasse torréfiée et améliorée est introduite dans un réacteur de pyrolyse, le profil chimique du bio-huile résultant est considérablement amélioré.

Acidité considérablement réduite

Étant donné que les précurseurs d'hémicellulose ont déjà été éliminés, la formation d'acide acétique et d'acide formique pendant la pyrolyse est significativement supprimée. Cela réduit directement l'indice d'acidité totale (TAN) du bio-huile, le rendant beaucoup moins corrosif.

Teneur en eau plus faible

Le processus de torréfaction élimine à la fois l'eau libre de la biomasse et les groupes fonctionnels contenant de l'oxygène qui auraient formé de l'eau pendant la pyrolyse. Une teneur en eau plus faible dans le bio-huile final se traduit directement par une densité énergétique plus élevée.

Augmentation des composés aromatiques

La pyrolyse d'une matière première riche en lignine produit une proportion plus élevée de composés phénoliques et aromatiques stables. Ces molécules sont non seulement plus stables dans le temps, mais contribuent également de manière significative au pouvoir calorifique du bio-huile. Cela améliore la stabilité et la qualité globales du carburant liquide.

Comprendre les compromis

Bien que la torréfaction offre des avantages chimiques significatifs, elle n'est pas sans défis. Une évaluation objective nécessite de reconnaître les inconvénients.

Rendement global en liquide réduit

Le principal compromis est une diminution du volume total de bio-huile produit par tonne de biomasse brute. L'étape de torréfaction élimine la matière volatile qui aurait autrement fait partie du produit liquide. On obtient une huile de meilleure qualité, mais on peut en obtenir moins.

Complexité et coût de processus supplémentaires

L'intégration d'une unité de torréfaction ajoute des dépenses en capital et opérationnelles significatives à une bioraffinerie. La viabilité économique dépend de la capacité de la valeur accrue et de la commercialisation du bio-huile amélioré à compenser ces coûts supplémentaires.

Bilan énergétique net

Le processus de torréfaction lui-même nécessite un apport énergétique significatif pour chauffer la biomasse. Bien que les gaz combustibles produits pendant la torréfaction puissent être utilisés pour compenser une partie de cette demande énergétique, le bilan énergétique global du processus intégré doit être soigneusement analysé.

Faire le bon choix pour votre objectif

La décision d'utiliser la torréfaction dépend entièrement des caractéristiques souhaitées du produit final.

- Si votre objectif principal est de maximiser le volume de carburant liquide : La torréfaction peut être contre-productive, car elle est connue pour diminuer le rendement total en bio-huile par tonne de biomasse brute initiale.

- Si votre objectif principal est de produire un carburant de substitution de haute qualité et stable : La torréfaction est un prétraitement très efficace pour réduire l'acidité, abaisser la teneur en eau et augmenter la densité énergétique du bio-huile final.

- Si votre objectif principal est la viabilité économique : Vous devez effectuer une analyse technico-économique approfondie comparant le coût supplémentaire de l'unité de torréfaction à la valeur marchande accrue du bio-huile amélioré et moins corrosif.

En fin de compte, la torréfaction est un levier stratégique pour échanger la quantité de bio-huile contre une amélioration significative et nécessaire de sa qualité.

Tableau récapitulatif :

| Aspect | Effet de la torréfaction |

|---|---|

| Teneur en oxygène | Significativement réduite |

| Acidité (TAN) | Drastiquement abaissée |

| Teneur en eau | Diminuée |

| Pouvoir calorifique | Augmenté |

| Stabilité chimique | Améliorée |

| Rendement global en liquide | Réduit (Compromis) |

Prêt à améliorer votre processus de conversion de biomasse et à produire un bio-huile de plus grande valeur ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés pour la pyrolyse et l'analyse de la biomasse. Nos solutions aident les chercheurs et les ingénieurs à optimiser les processus de prétraitement comme la torréfaction pour atteindre les objectifs spécifiques de qualité et de stabilité du carburant décrits dans cet article.

Laissez-nous vous aider à :

- Tester et optimiser les paramètres de torréfaction pour votre matière première de biomasse spécifique.

- Analyser les propriétés chimiques de votre bio-huile amélioré avec précision.

- Mettre à l'échelle votre processus du laboratoire au pilote et à la production avec des équipements fiables.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise en équipements de laboratoire et consommables peut faire avancer votre recherche et développement en biocarburants. Contactez nos experts dès maintenant !

Guide Visuel

Produits associés

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif continu scellé sous vide Four rotatif

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

Les gens demandent aussi

- Quelle est la réaction de la pyrolyse ? Valoriser les déchets grâce à la décomposition thermique

- Quels sont les avantages d'un four rotatif ? Obtenez une homogénéité et une efficacité supérieures pour les poudres et les granulés

- Pourquoi la pyrolyse est-elle meilleure que la gazéification ? Pour des bioproduits polyvalents et stockables

- Que devient le plastique après la pyrolyse ? Découvrez comment transformer les déchets en carburant et en produits chimiques

- Quelle est la différence entre la pyrolyse, la combustion et la gazéification ? Un guide des technologies de conversion thermique

- Quelle est la différence entre la pyrolyse rapide et lente ? Choisir le bon processus de conversion de la biomasse

- Comment la taille des particules affecte-t-elle la pyrolyse ? Contrôlez vos rendements de produits avec précision

- Quel est le processus d'une usine de pyrolyse de plastique ? Un guide complet pour convertir les déchets plastiques en carburant