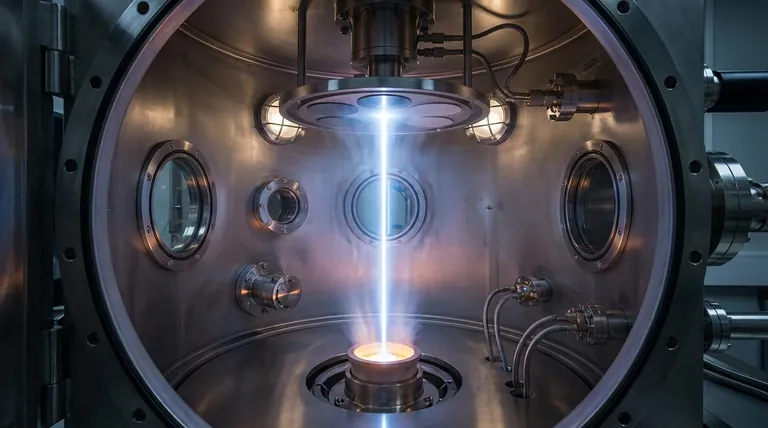

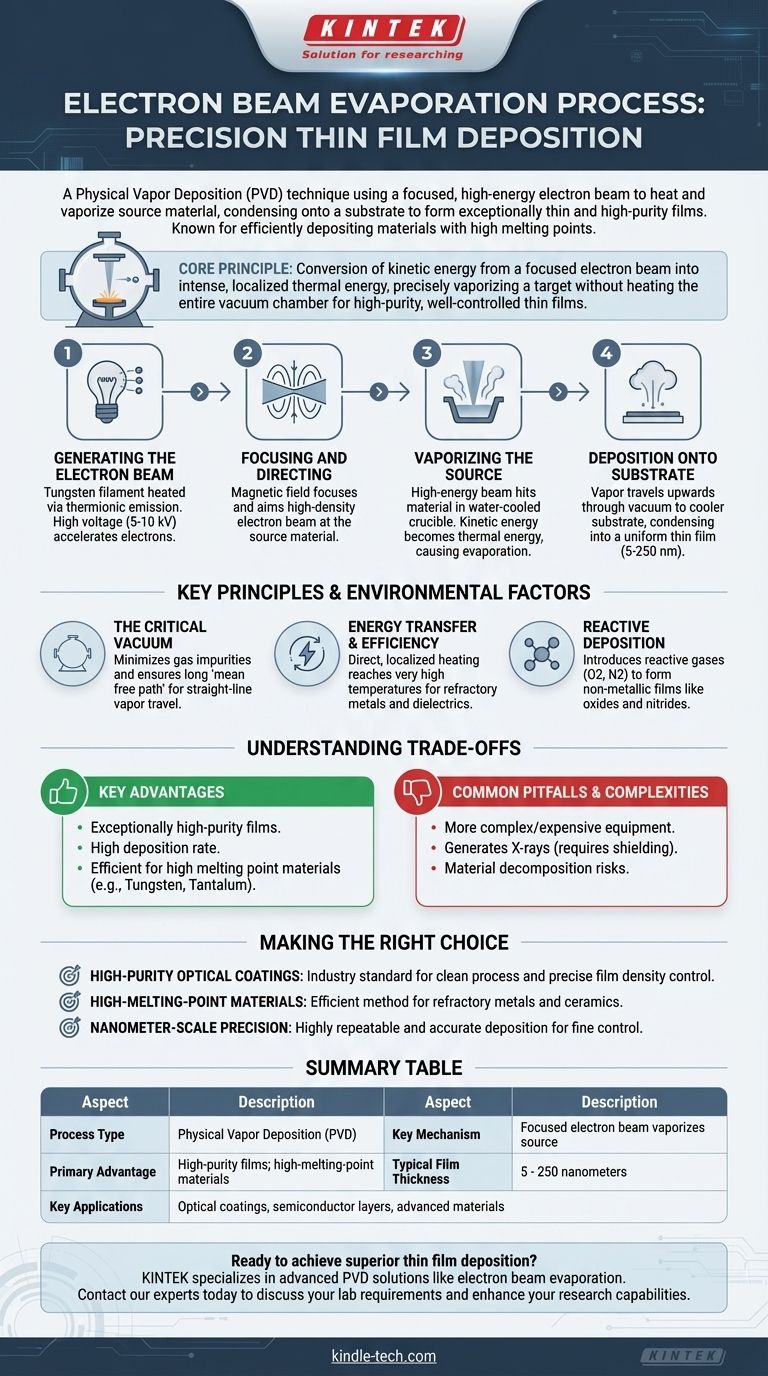

En bref, l'évaporation par faisceau d'électrons est une technique de dépôt physique en phase vapeur (PVD) qui utilise un faisceau d'électrons focalisé et de haute énergie pour chauffer et vaporiser un matériau source à l'intérieur d'une chambre à vide. Cette vapeur se déplace ensuite et se condense sur un substrat, formant un film exceptionnellement mince et de haute pureté. Le processus est défini par sa capacité à déposer efficacement des matériaux avec des points de fusion très élevés.

Le principe fondamental de l'évaporation par faisceau d'électrons est la conversion de l'énergie cinétique d'un faisceau d'électrons focalisé en une énergie thermique intense et localisée. Cela permet la vaporisation précise d'un matériau cible sans chauffer toute la chambre à vide, assurant la création de couches minces très pures et bien contrôlées.

Le processus étape par étape de l'évaporation par faisceau d'électrons (E-Beam)

Pour comprendre ses avantages, il est essentiel de décomposer la mécanique du processus. Chaque étape est précisément contrôlée pour atteindre un résultat spécifique en termes de qualité et d'épaisseur du film.

Étape 1 : Génération du faisceau d'électrons

Le processus commence par une source d'électrons, généralement un filament de tungstène. Un courant électrique fort traverse ce filament, le chauffant à une température où il commence à émettre des électrons par un processus appelé émission thermoïonique.

Une haute tension, souvent entre 5 et 10 kilovolts (kV), est ensuite appliquée pour accélérer ces électrons libres loin du filament à grande vitesse.

Étape 2 : Focalisation et direction du faisceau

Une fois accéléré, le flux d'électrons est formé et dirigé par un champ magnétique. Ce champ agit comme une lentille, focalisant les électrons en un faisceau étroit et de haute densité dirigé vers le matériau source.

Ce contrôle précis permet de délivrer l'énergie à un point très spécifique sur la cible.

Étape 3 : Vaporisation du matériau source

Le matériau source, ou évaporant, est maintenu dans un creuset en cuivre refroidi à l'eau ou un foyer. Lorsque le faisceau d'électrons de haute énergie frappe le matériau, son énergie cinétique est instantanément convertie en énergie thermique intense.

Ce chauffage localisé est extrêmement efficace, provoquant la fusion rapide du matériau, puis son évaporation (ou sublimation, passant directement de l'état solide à l'état gazeux). Le refroidissement à l'eau du creuset est essentiel pour éviter que le récipient lui-même ne fonde et ne contamine le processus.

Étape 4 : Dépôt sur le substrat

Le matériau vaporisé se déplace en phase gazeuse vers le haut à travers la chambre à vide. Il atteint finalement le substrat, beaucoup plus froid, qui est positionné directement au-dessus de la source.

Au contact de la surface plus froide, la vapeur se condense à nouveau à l'état solide, formant un film mince et uniforme. L'épaisseur de ce film varie généralement de 5 à 250 nanomètres.

Principes clés et facteurs environnementaux

L'efficacité de l'évaporation par faisceau d'électrons repose sur quelques principes fondamentaux qui la différencient des autres méthodes de dépôt.

Le rôle critique du vide

L'ensemble du processus est réalisé dans un environnement de vide poussé. Ceci est essentiel pour deux raisons. Premièrement, cela minimise la présence de molécules de gaz ambiantes qui pourraient réagir avec la vapeur et provoquer des impuretés dans le film final.

Deuxièmement, le vide garantit que les particules vaporisées peuvent voyager en ligne droite de la source au substrat sans collision, un concept connu sous le nom de "libre parcours moyen" long.

Transfert d'énergie et efficacité

Le transfert direct d'énergie des électrons vers le matériau source est très efficace. Contrairement à l'évaporation thermique plus simple où tout le creuset est chauffé, l'évaporation par faisceau d'électrons ne chauffe que le matériau lui-même.

Cela permet au processus d'atteindre les très hautes températures nécessaires pour vaporiser les métaux réfractaires et les matériaux diélectriques qui sont difficiles, voire impossibles, à déposer en utilisant d'autres méthodes.

Dépôt réactif

Le processus peut être adapté à des matériaux plus complexes. En introduisant une quantité contrôlée de gaz réactif, tel que l'oxygène ou l'azote, dans la chambre pendant le dépôt, il est possible de former des films non métalliques comme des oxydes et des nitrures sur le substrat.

Comprendre les compromis

Comme tout processus technique avancé, l'évaporation par faisceau d'électrons présente des avantages et des limites distincts qui la rendent adaptée à des applications spécifiques.

Avantages clés

Le principal avantage est la capacité à créer des films d'une pureté exceptionnellement élevée. Le chauffage localisé et l'environnement sous vide empêchent la contamination par le creuset ou les gaz atmosphériques.

De plus, elle offre un taux de dépôt élevé et est l'une des seules méthodes capables d'évaporer efficacement des matériaux à très haut point de fusion, tels que le tungstène ou le tantale.

Pièges courants et complexités

L'équipement nécessaire à l'évaporation par faisceau d'électrons est considérablement plus complexe et coûteux que celui de l'évaporation thermique.

Le faisceau d'électrons de haute énergie peut également générer des rayons X, ce qui nécessite un blindage approprié pour la sécurité de l'opérateur. De plus, certains matériaux peuvent se décomposer aux températures élevées impliquées, et des électrons parasites peuvent parfois endommager le substrat ou le film en croissance.

Faire le bon choix pour votre objectif

Le choix d'une méthode de dépôt dépend entièrement des exigences du film final. L'évaporation par faisceau d'électrons excelle dans les applications où la pureté et les propriétés des matériaux sont primordiales.

- Si votre objectif principal est les revêtements optiques de haute pureté : L'évaporation par faisceau d'électrons est la norme de l'industrie en raison de son processus sous vide propre et de son contrôle précis sur la densité du film.

- Si vous avez besoin de déposer des métaux ou des céramiques à haut point de fusion : L'énergie intense et localisée du faisceau d'électrons en fait l'une des rares méthodes viables et efficaces.

- Si votre application nécessite une épaisseur de film précise à l'échelle nanométrique : La stabilité et le contrôle fin du faisceau d'électrons permettent un dépôt très reproductible et précis.

En fin de compte, l'évaporation par faisceau d'électrons est un outil puissant et polyvalent pour l'ingénierie des surfaces des matériaux à l'échelle nanométrique, permettant des avancées en électronique, en optique et dans les matériaux avancés.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Mécanisme clé | Le faisceau d'électrons focalisé vaporise le matériau source |

| Avantage principal | Films de haute pureté ; capable de déposer des matériaux à haut point de fusion |

| Épaisseur typique du film | 5 - 250 nanomètres |

| Applications clés | Revêtements optiques, couches semi-conductrices, matériaux avancés |

Prêt à réaliser un dépôt de couches minces supérieur dans votre laboratoire ?

KINTEK est spécialisé dans les équipements de laboratoire de pointe, y compris les solutions pour les processus de dépôt physique en phase vapeur (PVD) comme l'évaporation par faisceau d'électrons. Que vous développiez des revêtements optiques, des dispositifs semi-conducteurs ou des matériaux avancés, notre expertise et nos équipements de haute qualité peuvent vous aider à obtenir les résultats précis et de haute pureté dont vous avez besoin.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos exigences spécifiques en laboratoire et améliorer vos capacités de recherche et développement.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

Les gens demandent aussi

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision